一种亚麻籽仁速溶粉及其制备方法与流程

1.本技术涉及食品加工技术领域,更具体地说,它涉及一种亚麻籽仁速溶粉及其制备方法。

背景技术:

2.亚麻籽又称胡麻籽,是亚麻的种子,目前对亚麻籽的研究主要是作为功能食品的应用,亚麻主要分布在印度、俄罗斯、中国等国家,我国亚麻主要分布在华北的膳食、内蒙古和河北,西北的甘肃、宁夏、新疆等地,总产量约42万吨,亚麻籽含油率在40%左右,其中含有α-亚油酸、亚麻酸、油酸等,α-亚油酸含量高达53%,是人体必需脂肪酸,在人体生理代谢中起着重要的作用。

3.现有技术中,申请号为cn201510148234.5的中国发明专利申请文件中公开了一种营养型减肥速溶粉,包括以下重量份的组分:亚麻籽仁粉50-95,葡萄干2-40,香菇1-10,香蕉干2-40。本发明的制备方法包括如下步骤:将亚麻籽制备成仁中含皮率小于2%以下的亚麻籽仁、饼中含油率在10%-12%通过80目的亚麻仁粉;将精选的葡萄干、香菇和香蕉干分别粉碎通过80目,按上述比例混合搅拌均匀后,定量20-50克包装为一次性消费小包装。

4.针对上述中的相关技术,发明人发现现有这种的速溶粉中因亚麻籽仁粉的含油率仍为10-12%,在消费者冲泡时,若没有及时封闭速溶粉的包装袋,亚麻籽速溶粉因含有多不饱和脂肪酸,极易使速溶粉产生氧化酸败。

技术实现要素:

5.为了提高亚麻籽仁速溶粉的抗氧化性,延长保质期,本技术提供一种亚麻籽仁速溶粉及其制备方法。

6.第一方面,本技术提供一种亚麻籽仁速溶粉的制备方法,采用如下的技术方案:一种亚麻籽仁速溶粉的制备方法,包括以下步骤:将亚麻籽去壳,获得亚麻籽壳和亚麻籽仁,将亚麻籽壳粉碎,制成亚麻籽壳粉;将亚麻籽仁脱皮,获得含皮率小于1%的亚麻籽仁,压榨使亚麻籽仁的含油率控制在7-8%,获得亚麻籽饼;将亚麻籽饼粉碎、过筛,加入亚麻籽饼2-4倍重量的水,混合均匀,在-(52~57)℃、0.1-0.3mpa下冷冻干燥36-48h,制成亚麻籽仁粉;按照重量份称取以下原料:亚麻籽仁粉12-20份、亚麻籽壳粉3-5份、雨生红球藻粉2-6份和葡萄籽微胶囊5-9份,混合均匀,得到亚麻籽仁速溶粉。

7.通过采用上述技术方案,将亚麻籽去壳后,将亚麻籽壳粉碎,将亚麻籽仁压榨,获得的亚麻籽饼中含油率低,能防止制成的速溶粉在储存时因油脂含量多而酸化,然后将亚麻籽饼粉碎后经冷冻干燥制成亚麻籽仁粉,冷冻干燥的方法是将水由固态升华脱出,未经高温作用,对亚麻籽仁蛋白的构象影响较小,不会使亚麻籽仁蛋白上的游离巯基因高温氧化作用交联产生二硫键,因此冷冻干燥的亚麻籽仁粉具有更多的极性基团,更容易与水生

成氢键作用力使得亚麻籽仁粉在水中快速溶解;将亚麻籽壳粉作为原料加入到速溶粉中,亚麻籽壳富含膳食纤维和一些未被利用的营养成分,如多糖、木酚素等,可生化性好,其中木酚素具有抗菌活性和抗氧化性,能改善速溶粉的抗菌效果和抗氧化效果,防止腐坏;另外加入的雨生红球藻粉能为速溶粉提供虾青素,从而改善速溶粉中油脂的抗氧化效果;葡萄籽微胶囊由葡萄籽制成,具有抗氧化效果,防止因添加了含有不饱和脂肪酸的雨生红球藻粉,而使速溶粉产生氧化酸败现象。

8.优选的,所述亚麻籽壳粉碎采用超微粉碎方式,具体方式为,将亚麻籽壳与豌豆按照1:0.5-1的质量比混合,超微粉碎至粉末的粒径为≤5μm。

9.通过采用上述技术方案,使用超微粉碎方式将亚麻籽壳和豌豆粉粉碎,超微粉碎后,亚麻籽壳中纤维素、半纤维素和木质素降解,并伴有微晶束和糖苷的断裂,使可溶性膳食纤维含量提高,改善亚麻籽壳粉末的比表面积和结构疏松度,改善其溶解速度,另外亚麻籽仁粉中含量相对较高的是谷氨酸、天冬氨酸和精氨酸,相对较少的为苯丙氨酸、酪氨酸和赖氨酸,而豌豆中富含赖氨酸,且含有苯丙氨酸和酪氨酸,能补充亚麻籽仁速溶粉的氨基酸含量;另外豌豆还具有抗菌效果,能提高速溶粉的抗菌性,提高储存稳定性。

10.优选的,所述压榨的具体方法为:将亚麻籽仁在温度≤40℃、压力为28-30mpa下进行一次压榨,将一次压榨所得压榨饼在0.2-0.5mpa下密闭翻炒10-30min,然后进行在温度≤40℃、压力为28-30mpa下进行二次压榨。

11.通过采用上述技术方案,将亚麻籽仁经一次低温压榨后,压榨并通过保压翻炒,提高压榨饼的香味浓度,进而改善速溶粉冲泡时的香气。

12.优选的,所述葡萄籽微胶囊由以下方法制成:将葡萄籽粉碎,脱皮,获得葡萄籽仁,压榨,获得毛油和压制饼,将毛油过滤,制成葡萄籽油;将压制饼与其1.5-2倍重量水混合,调节ph至7.5-9并加入压制饼18-22%重量的复合酶,在40-55℃下搅拌50-70min,升温至85-90℃,保温8-10min,离心,获得上清液,调节ph值至7,冷冻干燥,制成葡萄籽仁蛋白;将葡萄籽仁蛋白、芒果皮提取物、亚麻籽胶和水混合,超声处理3-5min,制成壁材,加入葡萄籽油作为芯材,混匀后喷雾干燥,制成葡萄籽微胶囊。

13.通过采用上述技术方案,将葡萄籽油作为芯材,葡萄籽仁蛋白、芒果皮提取物、亚麻籽胶和水作为壁材,葡萄籽油在壁材的包裹下,不易氧化,而葡萄籽仁蛋白是一种优质蛋白资源,含有18种氨基酸,其中包括8种人体必需氨基酸,营养丰富,亚麻籽胶是以亚麻籽为原料生产的天然高分子亲水胶体,结合一定量的蛋白质,具有乳化作用,在其乳化作用下,葡萄籽仁蛋白乳化成膜,芒果皮提取物吸附在膜表面,而亚麻籽胶还能改善膜的机械性能,提高壁材的耐久性,改善葡萄籽微胶囊的储存持久性,防止速溶粉因葡萄籽微胶囊中芯材泄露而发生氧化,另外芒果皮提取物中含有芒果苷、儿茶素和芦丁,均具有抗菌剂,能改善葡萄籽微胶囊的储存长效性。

14.优选的,所述葡萄籽微胶囊中各原料重量份如下:0.8-1.2份葡萄籽仁蛋白、0.6-1份芒果皮提取物、0.4-0.6份亚麻籽胶、3-4份水、2.5-3.5份葡萄籽油。

15.通过采用上述技术方案,能将葡萄籽油充分包封,防止其泄露影响速溶粉的储存稳定性。

16.优选的,所述复合酶包括质量比为1:9-1.1的木瓜蛋白酶和菠萝蛋白酶。

17.通过采用上述技术方案,使用此用量比的木瓜蛋白酶和菠萝蛋白酶能使葡萄籽仁蛋白提取率高,提取速度快。

18.优选的,亚麻籽仁速溶粉中含还包括增香剂,所述增香剂用量为1-2重量份。

19.通过采用上述技术方案,速溶粉在制备过程中,经压榨等工艺,会造成最终产品的香味不浓郁,因此向速溶粉中加入增香剂,改善速溶粉的香气。

20.优选的,所述增香剂由以下方法制成:将茶叶烘干至含水量为4-5%,粉碎,加入黄原胶和水,混合均匀,制成0.4-0.6mm的颗粒,干燥,制成茶叶载体;将亚麻籽研磨至纳米级后,与水混合,制成混合液,加入茶叶载体,在30-35℃下水浴加热,并通入超临界二氧化碳,压力为9-13mpa,保持8-10h,取出茶叶载体,-(50~55)℃冷冻干燥24-36h,即为增香剂。

21.通过采用上述技术方案,因茶叶含水量多,孔隙内被水充满,吸附能力弱,因此先将茶叶烘干至含水量为4-5%,水分消失,茶叶内部孔隙多,且孔隙率大,单面面积增多,吸附力增强;将茶叶粉碎后用线型胶粒黄原胶粘结,然后制成颗粒状,线型胶粒能结成大孔隙网状结构,吸附较多填充物,富有弹性和韧性,因此将亚麻籽研磨至纳米级后与水混合,在超临界二氧化碳的作用下,使亚麻籽中香味物质在超临界二氧化碳流体中溶解,而茶叶载体在高温下具有化学吸附作用,能将超临界二氧化碳溶解出的香味物质吸附在茶叶载体中,干燥后制成增香剂。在冲泡时,茶叶载体中的香味物质释放,同时使速溶粉具有茶香,而黄原胶在水的作用下溶解,使茶叶载体颗粒破碎,不影响速溶粉的溶解速度。

22.优选的,所述增香剂的原料用量重量份如下:1-2份亚麻籽、2-4份茶叶、0.3-0.6份黄原胶、2-3份水。

23.通过采用上述技术方案,在此用量下,能在茶叶上吸附较多香味物质,使速溶粉具有较高的香气。

24.第二方面,本技术提供一种亚麻籽仁速溶粉,采用如下的技术方案:一种亚麻籽仁速溶粉,由亚麻籽仁速溶粉的制备方法制成。

25.通过采用上述技术方案,制成的亚麻籽仁速溶粉中亚麻籽油含量低,不易氧化产生哈喇味,且抗菌性强,不易腐败、发霉,另外溶解性好,沉淀率低,澄清度好,香味浓郁。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用含油率为7-8%的压榨后亚麻籽饼经冷冻干燥制成的亚麻籽仁粉,与亚麻籽壳粉、葡萄籽微胶囊和雨生红球藻粉混合制备速溶粉,含油量降低,油脂的氧化性能降低,而且采用亚麻籽壳粉等原料防止亚麻籽仁粉中不饱和脂肪酸氧化,改善了速溶粉的储存稳定性,延长保质期。

27.2、本技术中优选采用超微粉碎将亚麻籽壳和豌豆粉碎制备亚麻籽壳粉,能增大亚麻籽壳的溶解度,使速溶粉溶解后澄清透亮,沉淀率小,并改善速溶粉的赖氨酸含量,同时提高速溶粉的抗菌性。

28.3、本技术中优选采用茶叶粉碎后用黄原胶粘结制成颗粒后与亚麻籽仁粉末在超临界二氧化碳下溶解并负载,使亚麻籽仁粉中香味物质负载在茶叶载体上,黄原胶在速溶粉冲泡时快速溶解,使茶叶载体破碎,负载的香味物质释放到冲泡的速溶粉中,使冲泡时速

溶粉香气浓郁。

具体实施方式

29.葡萄籽微胶囊的制备例1-4制备例1-4中木瓜蛋白酶选自安徽仟顺生物科技有限公司,货号为201;菠萝蛋白酶选自浙江惠之品生物科技有限公司,货号为126;亚麻籽胶选自山东长霄生物工程科技有限公司,货号为101。

30.制备例1:将葡萄籽粉碎,脱皮,获得葡萄籽仁,在30mpa下压榨,获得毛油和压制饼,将毛油用白土过滤,制成葡萄籽油;将压制饼与其1.5倍重量的水混合,调节ph至7.5并加入压制饼18%重量的复合酶,在40℃下搅拌70min,升温至85℃,保温10min,以7000r/min的转速离心5min,获得上清液,调节ph值至7,在-55℃下冷冻干燥,制成葡萄籽仁蛋白,复合酶为质量比为1:0.9的木瓜蛋白酶和菠萝蛋白酶;将0.8kg葡萄籽仁蛋白、0.6kg芒果皮提取物、0.4kg亚麻籽胶和3kg水混合,超声处理3min,制成壁材,加入2.5kg葡萄籽油作为芯材,混匀后喷雾干燥,制成葡萄籽微胶囊,喷雾干燥进风温度为175℃,出风口温度为100℃,芒果皮提取物的制备方法如下:将芒果皮与其10倍量的质量浓度为70%乙醇混合,加热回流提取2次,每次1h,过滤,合并滤液,浓缩成浸膏,冷冻干燥。

31.制备例2:将葡萄籽粉碎,脱皮,获得葡萄籽仁,在30mpa下压榨,获得毛油和压制饼,将毛油用白土过滤,制成葡萄籽油;将压制饼与其2倍重量的水混合,调节ph至9并加入压制饼22%重量的复合酶,在55℃下搅拌50min,升温至90℃,保温8min,以7000r/min的转速离心5min,获得上清液,调节ph值至7,在-55℃下冷冻干燥,制成葡萄籽仁蛋白,复合酶为质量比为1:1.1的木瓜蛋白酶和菠萝蛋白酶;将1.2kg葡萄籽仁蛋白、1kg芒果皮提取物、0.6kg亚麻籽胶和4kg水混合,超声处理5min,制成壁材,加入3.5kg葡萄籽油作为芯材,混匀后喷雾干燥,制成葡萄籽微胶囊,喷雾干燥进风温度为175℃,出风口温度为100℃,芒果皮提取物的制备方法如下:将芒果皮与其10倍量的质量浓度为70%乙醇混合,加热回流提取2次,每次1h,过滤,合并滤液,浓缩成浸膏,冷冻干燥。

32.制备例3:与制备例1的区别在于,未添加芒果皮提取物。

33.制备例4:与制备例1的区别在于,未添加亚麻籽胶。

34.增香剂的制备例5-9制备例5-9中黄原胶选自南京熙美诺生物科技有限公司,型号为9270。

35.制备例5:(1)将2kg茶叶烘干至含水量为4%,粉碎,加入0.3kg黄原胶和1kg水,混合均匀,制成0.4mm的颗粒,干燥,制成茶叶载体;(2)将1kg亚麻籽研磨至纳米级后,与剩余1kg水混合,制成混合液,加入步骤(1)制成的茶叶载体,在30℃下水浴加热,并通入超临界二氧化碳,压力为9mpa,保持10h,取出茶叶载体,-50℃下冷冻干燥36h,即为增香剂。

36.制备例6:(1)将4kg茶叶烘干至含水量为5%,粉碎,加入0.6kg黄原胶和1kg水,混

合均匀,制成0.6mm的颗粒,干燥,制成茶叶载体;(2)将2kg亚麻籽研磨至纳米级后,与剩余2kg水混合,制成混合液,加入步骤(1)制成的茶叶载体,在35℃下水浴加热,并通入超临界二氧化碳,压力为13mpa,保持8h,取出茶叶载体,-55℃下冷冻干燥24h,即为增香剂。

37.制备例7:与制备例5的区别在于,步骤(1)中茶叶未进行烘干。

38.制备例8:与制备例5的区别在于,步骤(2)具体为:将1kg亚麻籽研磨至纳米级后,与剩余1kg水混合,制成混合液,加入步骤(1)制成的茶叶载体,混合均匀,-50℃下冷冻干燥36h。

39.制备例9:与制备例5的区别在于,采用升温干燥方式替代冷冻干燥,干燥温度为60℃,时间为3h。实施例

40.实施例1:一种亚麻籽仁速溶粉的制备方法,包括以下步骤:s1、将亚麻籽去壳,获得亚麻籽壳和亚麻籽仁,将亚麻籽壳研磨粉碎,制成亚麻籽壳粉;s2、将亚麻籽仁脱皮,获得含皮率小于1%的亚麻籽仁,压榨使亚麻籽仁的含油率控制在7%,获得亚麻籽饼,压榨的方法为:将亚麻籽仁在温度≤40℃、压力为28mpa下进行一次压榨,将一次压榨所得压榨饼在温度≤40℃、压力为28mpa下进行二次压榨;s3、将亚麻籽饼粉碎、过筛,加入亚麻籽饼2倍重量的水,混合均匀,在-52℃、0.1mpa下冷冻干燥48h,制成亚麻籽仁粉;s4、按照重量称取以下原料:亚麻籽仁粉12kg、亚麻籽壳粉3kg、2kg雨生红球藻粉和5kg葡萄籽微胶囊,混合均匀,得到亚麻籽仁速溶粉,葡萄籽微胶囊由制备例1制成。

41.实施例2-5:一种亚麻籽仁速溶粉的制备方法,包括以下步骤:s1、将亚麻籽去壳,获得亚麻籽壳和亚麻籽仁,将亚麻籽壳研磨粉碎,制成亚麻籽壳粉;s2、将亚麻籽仁脱皮,获得含皮率小于1%的亚麻籽仁,压榨使亚麻籽仁的含油率控制在8%,获得亚麻籽饼,压榨的方法为:将亚麻籽仁在温度≤40℃、压力为30mpa下进行一次压榨,将一次压榨所得压榨饼在温度≤40℃、压力为30mpa下进行二次压榨;s3、将亚麻籽饼粉碎、过筛,加入亚麻籽饼2倍重量的水,混合均匀,在-57℃、0.3mpa下冷冻干燥36h,制成亚麻籽仁粉;s4、按照重量称取以下原料:亚麻籽仁粉14kg、亚麻籽壳粉3.5kg、3kg雨生红球藻粉和6kg葡萄籽微胶囊,混合均匀,得到亚麻籽仁速溶粉,葡萄籽微胶囊由制备例1制成。

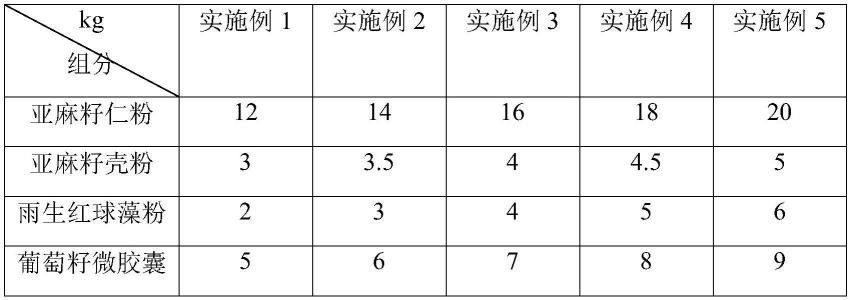

42.实施例3-5:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,原料用量如表1所示。

43.表1实施例1-5中亚麻籽仁速溶粉的原料用量

实施例6:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,葡萄籽微胶囊由制备例2制成。

44.实施例7:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,葡萄籽微胶囊由制备例3制成。

45.实施例8:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,葡萄籽微胶囊由制备例4制成。

46.实施例9:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,亚麻籽壳采用超微粉碎方式,具体方法为:将亚麻籽壳与豌豆按照1:0.5的质量比混合,超微粉碎至粉末的粒径为≤5μm。

47.实施例10:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,亚麻籽壳采用超微粉碎方式,具体方法为:将亚麻籽壳与豌豆按照1:1的质量比混合,超微粉碎至粉末的粒径为≤5μm。

48.实施例11:一种亚麻籽仁速溶粉的制备方法,与实施例10的区别在于,未添加豌豆。

49.实施例12:一种亚麻籽仁速溶粉的制备方法,与实施例10的区别在于,压榨的具体方法为:将亚麻籽仁在温度≤40℃、压力为28mpa下进行一次压榨,将一次压榨所得压榨饼在0.2mpa下密闭翻炒30min,然后进行在温度≤40℃、压力为28mpa下进行二次压榨。

50.实施例13:一种亚麻籽仁速溶粉的制备方法,与实施例10的区别在于,压榨的具体方法为:将亚麻籽仁在温度≤40℃、压力为28mpa下进行一次压榨,将一次压榨所得压榨饼在0.5mpa下密闭翻炒20min,然后进行在温度≤40℃、压力为28mpa下进行二次压榨。

51.实施例14:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,还加入1kg增香剂,增香剂为九里香速溶粉,选自陕西斯诺特生物技术有限公司。

52.实施例15:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,还加入1kg增香剂,增香剂由制备例5制成。

53.实施例16:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,还加入2kg增香剂,增香剂由制备例6制成。

54.实施例17:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,还加入1kg增香剂,增香剂由制备例7制成。

55.实施例18:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,还加入1kg增香剂,增香剂由制备例8制成。

56.实施例19:一种亚麻籽仁速溶粉的制备方法,与实施例13的区别在于,步骤s4种,

还加入1kg增香剂,增香剂由制备例9制成。

57.对比例对比例1:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,步骤s3中,亚麻籽仁粉采用喷雾干燥制成,进风温度为170℃,出风温度为110℃。

58.对比例2:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,步骤s4中,未添加亚麻籽壳粉。

59.对比例3:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,步骤s4中,未添加雨生红球藻粉。

60.对比例4:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,步骤s4中,未添加葡萄籽微胶囊。

61.对比例5:一种亚麻籽仁速溶粉的制备方法,与实施例1的区别在于,步骤s2中,亚麻籽饼的含油率为12%。

62.对比例6:一种营养型减肥速溶粉,将亚麻籽经过脱皮处理后,取仁中含皮率小于2%以下的亚麻籽仁,采用液压榨油机压榨将饼中含油率降低到25%-28%,再用双螺杆榨油机压榨一次,使饼中含油率控制在10%-12%,最后采用油脂专用粉碎机将饼粉碎通过80目,备用;将精选的葡萄干和香菇分别置于-10℃的条件下冷冻2小时,取出后分别在0℃以下的环境中分别用粉碎机粉碎通过80目,备用;将香蕉干置于0℃以下冷冻0.5小时,取出后在0℃以下的环境中用粉碎机粉碎通过80目,备用;按质量份称取以下原料及比例:亚麻籽仁粉75份、葡萄干粉10份、香菇粉5份、香蕉干粉10份,混合搅拌均匀后,定量30克包装为一次性小包装即可。

63.性能检测试验按照各实施例和对比例中方法制备速溶粉,并参照以下方法对速溶粉的性质进行检测,将检测结果记录于表2中。

64.1、抗氧化性和抗菌性:将各实施例和各对比例制备的速溶粉定量为30g每包,包装后采用湿热灭菌法,121℃条件下稳压20min,冷却后置于温度为36℃,湿度为75%的恒温恒湿箱中,三个月后进行检测,每次抽样3袋,重复三次,检测指标包括酸化、过氧化值、菌落总数,检测方法如下:

①

、酸价(以脂肪计):根据gb5009.229-2016《食品安全国家标准食品中酸价的测定》中冷溶剂指示剂滴定法进行检测

②

、过氧化值(以脂肪计):根据gb5009.227-2006《食品安全国家标准食品中的过氧化值的测定》中的电位滴定法对样品中的酸价以及过氧化值进行测试;

③

、菌落总数:根据gb4789.2-2016《食品安全国家标准食品微生物检验菌落总数的测定》进行检测。

65.2、溶解性和香气:将各实施例和对比例制备的0.4g速溶粉加入到30℃的200ml蒸馏水中,记录完全溶解时间并测试沉淀率,沉淀率的测试方法为:取一定质量已配好的速溶粉液于离心管中,用高速离心机在4000r/min条件离心10min,弃去上层清液,测定沉淀物的质量。以沉淀率sb表示速溶粉的稳定性。用下式计算沉淀率(sb),sb=m1/m2

×

100%,式中:m1—沉淀物的质量,g;m2—速溶粉液的质量,g;并挑选15名志愿者对速溶粉的香气进行评分,评分因子为三个,头香(对产品嗅辩中,最初片刻时香气的印象)、体香(头香后,在相当

长的时间内保持稳定一致的香气)和基香(头香和体香挥发过后留下的最后香气),总分100分,三个评分因子分值分配方法为:头香占比20%、体香占比60%、基香占比20%,将评分结果记录于表2中。果记录于表2中。

66.实施例1-5中虽然原料用量不同,但均采用制备例1制成的葡萄籽微胶囊,表2内数据可以看出,实施例1-5制成的速溶粉在加速试验3个月后,酸价值和过氧化值符合过氧化

值(以脂肪计)≤0.25(g/100g)的要求,酸价(以脂肪计)≤3(koh)/(mg/g),菌落总数符合gb/t18738-2002《高蛋白速溶豆粉》中菌落总数≤30000(cfu/g),说明实施例1-5制备的速溶粉在加速试验三个月后仍具有较好的性能,保质期较长。

67.实施例6中采用制备例2制成的葡萄籽微胶囊,与实施例1相比,实施例6制备的速溶粉,经加速试验后酸价和过氧化值并未超标,储存稳定。

68.实施例7和实施例8中分别采用制备例3和制备例4制成的葡萄籽微胶囊,其中制备例7中未添加芒果皮提取物,制备例8中未添加亚麻籽胶,实施例7和实施例8与实施例1相比,经三个月的恒温恒湿加速试验后,过氧化值超标,出现哈喇味。

69.实施例9和实施例10与实施例1相比,使用超微粉碎制备亚麻籽壳粉,且亚麻籽壳粉由亚麻籽壳和豌豆混合粉碎制成,表2内显示,速溶粉的溶解时间加快,沉淀率降低,说明超微粉碎能使速溶粉快速溶解,且香味增大。

70.实施例11与实施例10相比,超微粉碎制备亚麻籽壳粉时,未添加豌豆,表2内显示,速溶粉的香气有所减少,且菌落总数与实施例10相比有所增加,说明添加豌豆能增加速溶粉的香气和抗菌性。

71.实施例12和实施例13与实施例10相比,先进行一次压榨,对一次压榨所得的压榨饼进行保压翻炒,然后再进行二次压榨,与实施例10相比,实施例12和实施例13制备的速溶粉头香和基香得分更高,说明保压翻炒压榨饼,能改善速溶粉的香气。

72.实施例14与实施例12相比,还在速溶粉配方中加入了增香剂,且增香剂为九里香速溶粉,表2内显示,实施例14制成的速溶粉,其基香得分增大,香味提高。

73.实施例15和实施例16与实施例12相比,分别添加了由制备例5和制备例6制成的增香剂,表2内显示,速溶粉的香气评价得分有所提高,特别是基香得分,达到50分以上,香味更加浓郁。

74.实施例17采用制备例7制成的增香剂,其中未对茶叶进行烘干,茶叶中负载的亚麻籽仁粉降低,对香味的增加效果减弱,速溶粉的香气评价得分减小。

75.实施例18和实施例19中分别采用制备例8和制备例9制备的增香剂,与实施例15相比,实施例18和实施例19制备的速溶粉经冲泡后,香气得分减小,基香不稳定。

76.对比例1与实施例1相比,使用喷雾干燥制备亚麻籽仁粉,与实施例1先比,表2内对比例1制成的速溶粉溶解时间长,且沉淀率增大,香气评分降低。

77.对比例2、对比例3和对比例4与实施例1相比,分别未添加亚麻籽壳粉、雨生红球藻粉和葡萄籽微胶囊,表2内显示,实施例2-4制备的速溶粉经加速试验后,酸化值和过氧化值增大显著,储存稳定性降低。

78.对比例5与实施例1相比,使亚麻籽饼的含油率为12%,经3个月的恒温恒湿加速试验后,速溶粉的酸化值和过氧化值超标,哈喇味严重。

79.对比例6为现有技术制备的含有亚麻籽仁的速溶粉,与实施例1相比,其经恒温恒湿加速试验后,酸化值和过氧化值超标,出现哈喇味,且溶解速度慢,溶解后沉淀率较高。

80.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1