一种亚麻籽仁酱加工工艺及调味料的制作方法

1.本技术涉及食品加工领域,更具体地说,它涉及一种亚麻籽仁酱加工工艺及调味料。

背景技术:

2.亚麻籽是亚麻的成熟种子,主要用作食用植物油的加工生产。

3.亚麻籽的主要成分是脂肪、蛋白质、膳食纤维,其他成分还包括矿物质、α-亚麻酸、木酚素、亚麻籽胶、维生素等;其中亚麻籽仁主要含有油脂、蛋白质;亚麻籽油中含有大量的α-亚麻酸,α-亚麻酸是一种ω-3必需脂肪酸,具有增强智力、提高记忆力、保护视力、改善睡眠、抑制血栓疾病、降血压等作用。

4.因此,对亚麻籽的开发利用逐渐变得多元化,不仅可以制备亚麻籽油、还可以制备亚麻籽仁酱,在制备亚麻籽仁酱时,为了得到香味浓郁的亚麻籽仁酱,常对亚麻籽仁进行烘烤,高温容易对α-亚麻酸和蛋白质产生影响,从而影响成品亚麻籽仁酱的营养价值。

技术实现要素:

5.为了在亚麻籽仁酱制备过程中,减少对α-亚麻酸和蛋白质的影响,使成品亚麻籽仁酱具有较高α-亚麻酸含量,本技术提供一种亚麻籽仁酱加工工艺及调味料。

6.第一方面,本技术提供一种亚麻籽仁酱加工工艺,采用如下的技术方案:一种亚麻籽仁酱加工工艺,包括以下步骤:s1、亚麻籽经去皮处理,得到亚麻籽仁;s2、亚麻籽仁在180-220℃下低温烘烤20-40min,制得半成品;s3、半成品经研磨,制得研磨料;s4、研磨料经均质、后处理、过滤,制得成品。

7.通过采用上述技术方案,在180-220℃条件下烘烤,阻止蛋白质变性的同时,尽量避免α-亚麻酸受高温而被破坏;烘烤20-40min,使亚麻籽仁熟化的同时,减少烘烤过程对亚麻籽仁中α-亚麻酸和蛋白质的影响,从而使成品亚麻籽仁酱具有较高α-亚麻酸含量。

8.优选的,所述s1中去皮处理包括如下步骤:亚麻籽烘干至水分含量为2-5%,然后在300-600r/min的转速下研磨2-10s,然后在20-60r/min的转速下通过静电分离将壳仁分离,得到亚麻籽仁。

9.通过采用上述技术方案,烘干后的亚麻籽在较低的转速下研磨2-10s,在保证亚麻籽壳仁分离的条件下,减少研磨过程中对亚麻籽仁表面的磨损和损伤。

10.亚麻籽壳在研磨过程中逐渐产生静电,并且亚麻籽壳较轻,而亚麻籽仁由于体积较大、密度较大,导致亚麻籽壳容易被静电吸附;通过静电吸引将亚麻籽仁和亚麻籽壳分离,配合搅拌操作,提高壳仁分离效率的同时,保证亚麻籽仁酱的纯度,使亚麻籽仁酱中含有较高含量的α-亚麻酸。

11.优选的,所述s3中研磨的研磨速度为20-60r/min,研磨温度低于80℃,研磨后粒径

为80-120目。

12.通过采用上述技术方案,限定研磨速度、研磨温度,使成品亚麻籽仁酱中亚麻籽油免受高温影响,从而使成品亚麻籽仁酱的营养成分免受破坏;限定研磨后粒径,使成品亚麻籽仁酱口感细腻、顺滑,无颗粒感。

13.优选的,所述s4均质过程中,添加食用油脂,食用油脂与研磨料的重量比为0.002-0.01:1,制得均质料。

14.通过采用上述技术方案,食用油脂能够提高亚麻籽仁酱的稳定性,并且能够去除异味、增加营养,使成品亚麻籽仁酱具有口感细腻、润滑的优点。

15.优选的,所述s4中后处理包括如下步骤:称取改性淀粉添加至均质料中,改性淀粉与均质料重量比为0.005-0.012:1,混合均匀后,在真空条件下,升温至40-60℃保存2-10min。

16.通过采用上述技术方案,亚麻籽仁中约含有60%的油脂以及40%的蛋白质,部分油脂在亚麻籽仁酱中起到粘结作用,而多余的油脂容易漂浮在亚麻籽仁酱表面,当亚麻籽仁酱开封后,表面漂浮的油脂极易氧化变质,不仅影响成品亚麻籽仁酱的食用口感,而且影响成品亚麻籽仁酱的存放期。

17.改性淀粉、均质料相配合并限定其添加量,保证亚麻籽仁酱呈酱类状态的条件下,利用改性淀粉吸附不起粘结作用的油脂,使得改性淀粉吸附多余的亚麻籽油和食用油脂,尽量避免多余油脂漂浮在成品亚麻籽仁酱表面,使亚麻籽仁酱开封后,表面不易漂浮亚麻籽油,从而阻止亚麻籽油氧化变质,在不添加抗氧化剂的条件下,延长成品亚麻籽仁酱的存放期。

18.优选的,所述改性淀粉采用如下方法制备而成:ⅰ采用交联剂对淀粉进行交联处理,经干燥、粉碎后,制得交联淀粉;ⅱ称取食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.05-0.2:1,经混合后处理,制得改性淀粉。

19.通过采用上述技术方案,淀粉经交联后制得具有三维网络结构的交联淀粉骨架;交联淀粉、食用松香甘油酯相配合,利用交联淀粉网络多孔结构对食用松香甘油酯进行吸引、吸附,经干燥后,使得食用松香甘油酯负载在交联淀粉表面及内部。

20.食用松香甘油酯、交联淀粉、亚麻籽油相配合,利用改性淀粉较大比表面积的三维网络结构便于与亚麻籽仁酱中的亚麻籽油相接触,以食用松香甘油酯吸引亚麻籽仁酱中未起到粘结作用的亚麻籽油朝向靠近改性淀粉的方向移动,促进改性淀粉吸附亚麻籽仁酱中容易漂浮在表面的亚麻籽油,从而阻止开封后的亚麻籽仁酱表面漂浮亚麻籽油,阻止亚麻籽油氧化变质,延长成品亚麻籽仁酱的存放期。

21.优选的,所述混合后处理包括如下步骤:混合均匀后制得负载淀粉,负载淀粉表面喷涂谷氨酰胺转氨酶,负载淀粉与谷氨酰胺转氨酶重量比为1:0.005-0.018,然后干燥。

22.通过采用上述技术方案,食用松香甘油酯、谷氨酰胺转氨酶、交联淀粉相配合,形成比表面积较大、网络孔隙较多的三维交联网络结构;利用谷氨酰胺转氨酶对蛋白质的吸附交联作用,使得改性淀粉较为稳定的粘附在亚麻籽仁酱中,同时配合食用松香甘油酯对油脂的吸引,促进改性淀粉对多余油脂进行吸附,从而阻止多余油脂漂浮在亚麻籽仁酱表

面,延长成品亚麻籽仁酱的存放期。

23.优选的,所述干燥为冷冻干燥。

24.通过采用上述技术方案,冷冻干燥过程中,水分子结晶体积增加,形成的针刺状结构对三维网络结构产生刺孔,进一步促进改性淀粉对多余油脂的吸附,并且便于改性淀粉中谷氨酰胺转氨酶与蛋白质接触,使改性淀粉较为稳定的分散在成品亚麻籽仁酱中,保证亚麻籽仁酱中多余油脂被吸附的均匀性。

25.第二方面,本技术提供一种调味料,采用如下的技术方案:一种调味料,由亚麻籽仁酱制得。

26.通过采用上述技术方案,采用亚麻籽仁酱制备调味料,使成品调味料具有较高的α-亚麻酸含量,不仅丰富成品调味料的口味,而且能够提高成品调味料的营养价值。

27.优选的,还包括其他调味酱,其他调味酱为坚果酱、花生酱、水果酱中的一种或多种。

28.通过采用上述技术方案,亚麻籽仁酱可以与不同口味的其他酱料较好的混合、相容,从而丰富调味酱的口味。

29.综上所述,本技术具有以下有益效果:1、在180-220℃条件下烘烤,阻止蛋白质变性的同时,尽量避免α-亚麻酸受高温而被破坏;烘烤20-40min,使亚麻籽仁熟化的同时,减少烘烤过程对亚麻籽仁中α-亚麻酸和蛋白质的影响,从而使成品亚麻籽仁酱具有较高α-亚麻酸含量。

30.2、亚麻籽仁经去皮、烘烤、研磨、均质、后处理制得成品亚麻籽仁酱,由于亚麻籽仁为主要原料,使成品亚麻籽仁酱纯度高,即成品亚麻籽仁酱中α-亚麻酸含量较高。

31.3、食用松香甘油酯、谷氨酰胺转氨酶、交联淀粉相配合,形成比表面积较大、网络孔隙较多的三维交联网络结构;利用谷氨酰胺转氨酶对蛋白质的吸附交联作用,使得改性淀粉较为稳定的粘附在亚麻籽仁酱料颗粒中,同时配合食用松香甘油酯对油脂的吸引,促进改性淀粉对多余油脂进行吸附,从而阻止多余油脂漂浮在亚麻籽仁酱表面,延长成品亚麻籽仁酱的存放期。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.改性淀粉的制备例以下原料中的食用松香甘油酯购买于湖北博元生物科技有限公司,食品级氢化松香甘油酯;其他原料及设备均为普通市售。

34.制备例1:改性淀粉采用如下方法制备而成:ⅰ将150g玉米淀粉、1l浓度为25%的乙醇混合搅拌,制得悬浮液;在超声波细胞粉碎机中超声5s,间隔5s,作用时间20min,超声功率为500w,超声波工作频率为25khz,然后在2500r/min的转速下离心3min,弃去上清液,湿淀粉在45℃条件下鼓风干燥,制得预处理淀粉;预处理淀粉与蒸馏水混合,配置成浓度为500g/l的淀粉乳,然后添加3%的nacl(以预处理淀粉质量计),用0.1mol/l的naoh溶液调节ph为10,然后在45℃条件下反应2h,再用0.1mol/l的hcl溶液调节ph至6.2,最后经过滤、洗涤、干燥、粉碎,制得交联淀粉;ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油

重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.1:1,搅拌混合均匀后,经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

35.制备例2:本制备例与制备例1的不同之处在于:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.05:1,搅拌混合均匀后,经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

36.制备例3:本制备例与制备例1的不同之处在于:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.2:1,搅拌混合均匀后,经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

37.制备例4:本制备例与制备例1的不同之处在于:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.1:1,搅拌混合均匀后,制得负载淀粉;负载淀粉表面均匀喷涂谷氨酰胺转氨酶,负载淀粉与谷氨酰胺转氨酶重量比为1:0.01,最后经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

38.制备例5:本制备例与制备例1的不同之处在于:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.1:1,搅拌混合均匀后,制得负载淀粉;负载淀粉表面均匀喷涂谷氨酰胺转氨酶,负载淀粉与谷氨酰胺转氨酶重量比为1:0.005,最后经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

39.制备例6:本制备例与制备例1的不同之处在于:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.1:1,搅拌混合均匀后,制得负载淀粉;负载淀粉表面均匀喷涂谷氨酰胺转氨酶,负载淀粉与谷氨酰胺转氨酶重量比为1:0.018,最后经冷冻干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。实施例

40.以下原料及设备均为普通市售。

41.实施例1:一种亚麻籽仁酱加工工艺:s1、亚麻籽经筛选,挑出腐烂变质的亚麻籽,然后将留下的亚麻籽置于隧道式烘干机中干燥,烘干至水分含量为4%,然后置于磨盘式脱皮机中,在450r/min的转速下研磨5s,再在40r/min的转速下通过静电分离将壳仁分离,得到亚麻籽仁;s2、亚麻籽仁通过隧道式电磁焙烤炉在200℃下低温烘烤30min,制得半成品;s3、半成品经石墨研磨,研磨速度为40r/min,研磨温度为50℃,研磨后粒径为100

目,制得研磨料;s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂为葵花籽油,食用油脂与研磨料重量比为0.008:1,混合均匀制得均质料;均质料在真空条件下,升温至50℃保存5min,最后经过滤、灌装,制得成品。

42.实施例2:一种亚麻籽仁酱加工工艺:s1、亚麻籽经筛选,挑出腐烂变质的亚麻籽,然后将留下的亚麻籽置于隧道式烘干机中干燥,烘干至水分含量为2%,然后置于磨盘式脱皮机中,在600r/min的转速下研磨2s,再在20r/min的转速下通过静电分离将壳仁分离,得到亚麻籽仁;s2、亚麻籽仁通过隧道式电磁焙烤炉在180℃下低温烘烤40min,制得半成品;s3、半成品经石墨研磨,研磨速度为20r/min,研磨温度为78℃,研磨后粒径为80目,制得研磨料;s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂与研磨料重量比为0.002:1,混合均匀制得均质料;均质料在真空条件下,升温至40℃保存10min,最后经过滤、灌装,制得成品。

43.实施例3:一种亚麻籽仁酱加工工艺:s1、亚麻籽经筛选,挑出腐烂变质的亚麻籽,然后将留下的亚麻籽置于隧道式烘干机中干燥,烘干至水分含量为5%,然后置于磨盘式脱皮机中,在300r/min的转速下研磨10s,再在60r/min的转速下通过静电分离将壳仁分离,得到亚麻籽仁;s2、亚麻籽仁通过隧道式电磁焙烤炉在220℃下低温烘烤20min,制得半成品;s3、半成品经石墨研磨,研磨速度为60r/min,研磨温度为40℃,研磨后粒径为120目,制得研磨料;s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂与研磨料重量比为0.01:1,混合均匀制得均质料;均质料在真空条件下,升温至60℃保存2min,最后经过滤、灌装,制得成品。

44.实施例4:本实施例与实施例1的不同之处在于:s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂与研磨料重量比为0.008:1,混合均匀制得均质料;称取制备例1制备的改性淀粉添加至均质料中,改性淀粉与均质料重量比为0.008:1,混合均匀后,在真空条件下,升温至50℃保存5min,最后经过滤、灌装,制得成品。

45.实施例5:本实施例与实施例1的不同之处在于:s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂与研磨料重量比为0.008:1,混合均匀制得均质料;称取制备例2制备的改性淀粉添加至均质料中,改性淀粉与均质料重量比为0.005:1,混合均匀后,在真空条件下,升温至50℃保存5min,最后经过滤、灌装,制得成品。

46.实施例6:本实施例与实施例1的不同之处在于:s4、研磨料经均质机均质处理,均质过程中添加食用油脂,食用油脂与研磨料重量比为0.008:1,混合均匀制得均质料;称取制备例3制备的改性淀粉添加至均质料中,改性淀粉与均质料重量比为0.012:1,混合均匀后,在真空条件下,升温至50℃保存5min,最后经过滤、灌装,制得成品。

47.实施例7:本实施例与实施例4的不同之处在于:改性淀粉为制备例4制备的改性淀粉。

48.实施例8:本实施例与实施例4的不同之处在于:改性淀粉为制备例5制备的改性淀粉。

49.实施例9:本实施例与实施例4的不同之处在于:改性淀粉为制备例6制备的改性淀粉。

50.实施例10:本实施例与实施例4的不同之处在于:改性淀粉制备过程中:ⅰ将150g玉米淀粉、1l浓度为25%的乙醇混合搅拌,制得悬浮液;在超声波细胞粉碎机中超声5s,间隔5s,作用时间20min,超声功率为500w,超声波工作频率为25khz,然后在2500r/min的转速下离心3min,弃去上清液,湿淀粉在45℃条件下鼓风干燥,制得预处理淀粉;预处理淀粉与蒸馏水混合,配置成浓度为500g/l的淀粉乳,然后添加3%的nacl(以预处理淀粉质量计),用0.1mol/l的naoh溶液调节ph为10,然后在45℃条件下反应2h,再用0.1mol/l的hcl溶液调节ph至6.2,最后经过滤、洗涤、干燥、粉碎,制得改性淀粉。

51.实施例11:本实施例与实施例7的不同之处在于:改性淀粉在制备过程中:ⅱ称取食用松香甘油酯添加到橘子油中溶解,制得食用松香甘油酯溶液,食用松香甘油酯与橘子油重量比为1:5;将食用松香甘油酯溶液置于交联淀粉中,食用松香甘油酯溶液与交联淀粉重量比为0.1:1,搅拌混合均匀后,制得负载淀粉;负载淀粉表面均匀喷涂谷氨酰胺转氨酶,负载淀粉与谷氨酰胺转氨酶重量比为1:0.02,最后经烘干干燥、分散,制得改性淀粉,改性淀粉的粒径为120目。

52.实施例12:本实施例与实施例1的不同之处在于:研磨温度为95℃。

53.实施例13:本实施例与实施例1的不同之处在于:均质过程中未添加食用油脂。

54.对比例对比例1:本对比例与实施例1的不同之处在于s2、亚麻籽仁通过隧道式电磁焙烤炉在240℃下低温烘烤30min,制得半成品。

55.对比例2:本对比例与实施例1的不同之处在于s2、亚麻籽仁通过隧道式电磁焙烤炉在160℃下低温烘烤30min,制得半成品。

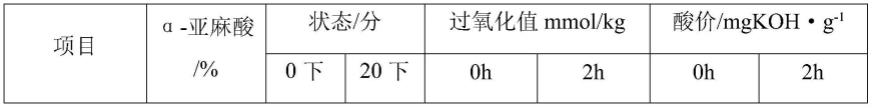

56.性能检测试验1、α-亚麻酸含量分别采用实施例1-3以及对比例1的制备方法制备亚麻籽仁酱,采用高效液相色谱法测定亚麻籽仁酱中α-亚麻酸的含量,记录数据。

57.2、状态检测分别采用实施例1-11的制备方法制备亚麻籽仁酱,开盖后立即对其表面漂浮油脂状态进行评分,表面基本无漂浮油脂10分

→

表面漂浮油脂较多、表面油脂深度较深0分;然后顺时针搅拌20下,密封隔绝氧气静置30min后,再次对其表面漂浮油脂状态评分,表面基本无漂浮油脂10分

→

表面重新漂浮较多油脂、表面油脂深度较深0分。

58.3、过氧化值测定分别采用实施例1-12以及对比例1的制备方法制备亚麻籽仁酱,开盖后立即根据ls/t6106-2012动植物油脂过氧化值测定自动滴定分析仪法检测过氧化值,记录数据;然后开盖室温放置2h,继续检测过氧化值,记录数据。

59.4、酸价测定分别采用实施例1-12以及对比例1的制备方法制备亚麻籽仁酱,开盖后立即根据gb/t5530-2005动植物油脂酸值和酸度的测定方法检测酸价,记录数据;然后开盖室温放置2h,继续检测酸价,记录数据。

60.表1性能测试表表1性能测试表结合实施例1-3并结合表1可以看出,本技术制备的成品亚麻籽仁酱α-亚麻酸含量较高,并且表面漂浮油脂较少,过氧化值和酸价满足国家或行业标准。

61.结合实施例1和实施例4-6并结合表1可以看出,实施例4-6亚麻籽仁酱中添加了改性淀粉,相比于实施例1,实施例4-6制备的成品亚麻籽仁酱表面漂浮的油脂少于实施例1,并且过氧化值、酸价均小于对应实施例1的数据;说明食用松香甘油酯、交联淀粉、亚麻籽油相配合,利用食用松香甘油酯吸引亚麻籽仁酱中未起到粘结作用的亚麻籽油朝向靠近改性淀粉的方向移动,促进改性淀粉吸附亚麻籽仁酱中容易漂浮在表面的亚麻籽油,从而使开封后的亚麻籽仁酱中漂浮在表面的亚麻籽油氧化变质,延长成品亚麻籽仁酱的存放期。

62.结合实施例4和实施例7-9并结合表1可以看出,实施例7-9改性淀粉制备过程中,添加谷氨酰胺转氨酶,相比于实施例4,实施例7-9制备的成品亚麻籽仁酱在搅拌20下后,状态评分与未搅拌的评分相近,过氧化值、酸价略小于对应实施例4的过氧化值、酸价;说明食

用松香甘油酯、谷氨酰胺转氨酶、交联淀粉相配合;利用谷氨酰胺转氨酶对蛋白质的吸附交联作用,使得改性淀粉较为稳定的粘附在亚麻籽仁酱中,同时配合食用松香甘油酯对油脂的吸引,促进改性淀粉对多余油脂进行吸附,从而阻止多余油脂漂浮在亚麻籽仁酱表面,延长成品亚麻籽仁酱的存放期。

63.结合实施例4和实施例10并结合表1可以看出,实施例10改性淀粉制备过程中,未添加食用松香甘油酯,相比于实施例1,实施例10制备的成品亚麻籽仁酱状态分数小于实施例4;说明食用松香甘油酯能够吸引亚麻籽油、食用油脂朝向改性淀粉移动,使改性淀粉较为均匀的吸附油脂。

64.结合实施例7和实施例11并结合表1可以看出,实施例11采用烘干干燥的手段,相比于实施例7,实施例11制备的成品亚麻籽仁酱状态分数小于实施例7对应数值,开盖放置后过氧化值、酸价变化大于实施例7;说明冷冻干燥能够促进改性淀粉吸附油脂,并且延长亚麻籽仁酱的存放期。

65.结合实施例1和实施例12并结合表1可以看出,实施例12研磨温度为95℃,相比于实施例1,实施例12过氧化值、酸价大于实施例1对应数据;说明较大的研磨温度对成品亚麻籽仁酱的口感和存放期有影响。

66.结合实施例1和对比例1并结合表1可以看出,对比例1制得的成品亚麻籽仁酱中α-亚麻酸含量低于实施例1,说明本技术限定烘烤温度和时间,减少烘烤过程对亚麻籽仁中α-亚麻酸的影响,从而使成品亚麻籽仁酱具有较高α-亚麻酸含量。

67.5、感官评价测定分别采用实施例1-3、13以及对比例1-2的制备方法制备亚麻籽仁酱,分别找60个感官鉴评人员平均分成6组,每组10人,6组分别对应实施例1-3、13、对比例1-2制备的成品亚麻籽仁酱,分别对其色泽、气味、口感进行评分,记录平均分;具体标准如下:色泽:黄褐色、色泽基本一致10分

→

黄色浅、褐色深,色泽不一致0分;气味:有亚麻籽香味,无焦糊味及其他气味10分

→

无亚麻籽香味,焦糊味严重,有其他不良气味0分;口感:无牙碜,无不良气味10分

→

有牙碜,不良气味严重0分。

68.表2感官评分表项目感官鉴评/分实施例128实施例226实施例330实施例1324对比例120对比例225结合实施例1-3和实施例13并结合表2可以看出,食用油脂能够丰富产品的气味与口感。

69.结合实施例1和对比例1-2并结合表2可以看出,限定烘烤温度和时间,使亚麻籽仁熟化的同时,减少烘烤过程对亚麻籽仁中α-亚麻酸和蛋白质的影响,从而使成品亚麻籽仁

酱亚麻籽香味浓郁、口感较好。

70.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1