一种快凝早强成型木质板材及其制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种快凝早强成型木质板材及其制备方法。

背景技术:

2.板材是做成标准大小的扁平矩形建筑材料板,由于具有易组装、质量轻、造价低等优点,已被广泛应用于建筑行业。随着国民经济的发展,人民的生活水平越来越高,对于板材的造型、功能和环保方面,人们也提出来不少的新要求。为了迎合市场的需求,高效制造性能高且更环保的板材成为领域研究热点。而影响板材使用性能的主要因素在于材料之间的内粘结强度。

3.木质板材成型过程采用胶粘体系通常分为有机胶粘体系和无机胶粘体系,有机胶粘体系反应速率快,生产效率高,但存在有机挥发物的问题。无机胶粘体系往往存在强度上升慢,反应时间长等问题,间接地限制了生产效率的提高。目前木质板材成型大多数采用有机胶粘体系,此有机胶黏体系在使用过程中会不可避免的带来有机物挥发的问题,释放出甲醛,严重危害人们身体健康。随着国家对游离甲醛释放标准的进一步要求以及人们健康意识的上升,合成胶粘剂中甲醛释放量超标也成为板材发展的一个瓶颈问题。

4.碱式硫酸镁作为一种无机胶粘剂,具有轻质高强、耐腐蚀性、耐磨性好等优点,但是,常规碱式硫酸镁的早期水化过程缓慢,凝结时间长(5~6h),目前还不能满足木质板材成型工艺需求,基于此,开发一种基于碱式硫酸镁作为无机胶粘剂的快凝早强成型的木质板材具有显著意义。

5.专利cn202010748671.1公开了一种硫酸镁板及其制备方法,所述硫酸镁板包括以下重量份数的原料:氧化镁、硫酸镁、水、木屑、珍珠岩、增强材料和外加剂。该发明所制备的硫酸镁板,不仅具有优异的保温、隔热、防火、降噪和耐腐蚀性能,而且具有较高的强度,尤其适用于室内建筑施工,结构稳定性能好,使用周期长,综合性能高,具有较长的使用寿命、安全环保,成本低廉,施工方便,较大地降低了建筑能耗,缩短了建筑施工周期,且其制备方法能够用于大型工业生产,实用性强。但其工艺中包括二次固化过程,第一次固化的时间为18~30h,第二次固化时间为144~240h,生产周期太长,不能满足工业化快速生产的需求。

6.专利cn202011546919.2公开了一种碱式硫酸镁水泥,包括以下组份:活性氧化镁粉、硫酸镁溶液、外加剂和硫氧化镁晶体成核剂,其中硫酸镁溶液为结晶硫酸镁的水溶液,其质量分数为15-20%;所述硫氧化镁晶体成核剂采用以下方法制备:步骤一、将50~100质量份活性mgo质量分数为55%~85%的轻烧菱镁粉、70~300质量份质量分数为10%~25%的硫酸镁溶液、0.01~0.05质量份磷酸混合;步骤二、步骤一所得糊状物,放入密封袋中,并在20

±

3℃下固化28天,以促进硬化,最后通过球磨将硬化后的样品研磨成粉得到事实硫氧化镁晶体成核剂。本发明具有凝结时间短、早强高强等优点。但固体时间长达28天,不能满足工业化快速大量生产的需求。

技术实现要素:

7.为了解决现有技术中制备碱式硫酸镁的早期水化缓慢、凝结时间长、早强效果有限等问题,本发明提供了一种快凝早强成型木质板材的制备方法。

8.本发明所述快凝早强成型木质板材的制备方法,其原料包括以下重量份数的组分:400~600份硫酸镁、750~900份氧化镁、1000份木粉、0.2~1份乳化剂、0.2~2份分散剂、500~1000份水;上述快凝早强成型木质板材的原料还包括15~80份纯碱式硫酸镁、5~30份纳米二氧化硅;

9.将纯碱式硫酸镁、纳米sio2、水、乳化剂、分散剂混合均匀;加入硫酸镁和木粉混合均匀,再加入氧化镁得到混合料,经热压即得上述快凝早强成型木质板材。

10.上述氧化镁为在400℃~600℃温度条件下煅烧而成的高活性氧化镁粉末,上述氧化镁粉末细度为50目~500目。这一粒径范围内的氧化镁的反应速率适合成型工艺。

11.优选的,上述氧化镁粉末细度为100目~300目,上述氧化镁粉末活性≥40%。

12.上述木粉包括木材边角料、刨花、秸秆、稻糠、果壳等粉末,以及以木质纤维为主要成分的有机物;上述木粉尺寸为0.03mm~10mm。

13.优选的,上述木粉尺寸为0.1mm~5mm。

14.上述乳化剂为span系列乳化剂和op系列乳化剂以1:(1~5)复配得到的复合乳化剂。

15.上述分散剂为醚型聚羧酸钠,上述醚型聚羧酸钠的平均分子量为4000~9000。

16.上述纯碱式硫酸镁为5mg(oh)2·

mgso4·

7h2o,且纯碱式硫酸镁针杆状形貌的质量占比不低于60%,针杆状形貌的长径比为(100~300):1。

17.上述快凝早强成型木质板材使用无机胶粘剂凝结木粉成型,上述无机胶粘剂为一种碱式硫酸镁水泥,上述碱式硫酸镁水泥采用纳米二氧化硅作为纯碱式硫酸镁的成核剂,将纯碱式硫酸镁晶种负载到纳米二氧化硅表面,通过提供大量具有反应活性的晶核,使新生成的水化产物在晶种表面快速生长,提高了整个板材胶黏体系的凝结反应速率、缩短了凝结时间、提高了板材的早期力学强度。

18.上述快凝早强成型木质板材的原料还包括功能填料,上述功能填料为柠檬酸、柠檬酸钠、磷酸二氢钠中的任一种,上述功能填料的重量份数为0.5~5份。

19.快凝早强成型木质板材的制备方法:将纯碱式硫酸镁、纳米sio2、水、乳化剂、分散剂混合均匀;加入硫酸镁和木粉混合均匀,再加入氧化镁得到混合料,经热压即得所述快凝早强成型木质板材。

20.进一步的,将纯碱式硫酸镁、纳米sio2、木粉、氧化镁的粒径在分散前或分散时控制在0.3μm~30μm。

21.具体包括以下步骤:(1)将纯碱式硫酸镁、纳米sio2、水、乳化剂、分散剂加热到60℃~80℃,混合至得到乳液状a,得到乳液a;(2)将步骤(1)得到的乳液a分散均匀后,然后加入硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入木粉;逐渐形成有一定湿度的含木粉的混合料b;(3)将氧化镁和功能填料继续与步骤(2)得到的木粉混合料b分散混合,得到混合料c;(4)将混合料c放入热压机中,设置热压机上板温度35℃~65℃,下板温度35℃~65℃,设计单位压力范围为3mpa~20mpa,进行热压,热压时间30min~300min;模压结束后将成型板材进行养护;(5)恒温恒湿养护7天后得到快凝早强成型木质板材。

22.上述步骤(1)中乳液a的粒径为0.1mm~0.8mm。

23.进一步的,上述步骤(1)的乳液a由研磨获得。

24.本发明采用纳米二氧化硅作为碱式硫酸镁的成核剂;负载有晶种的纳米二氧化硅加入显著增加反应活性位点,加快早期水化反应进程,促进碱式硫酸镁晶体相互交错生长形成网状结构。由于晶种粒径小,且晶种少量加入就可显著加速水化,缩短凝结时间,提高早期强度。本发明将木材成型过程和碱式硫酸镁水化过程、晶核生产过程统一,通过成型过程中的压力温度控制同时实现对碱式硫酸镁水化过程和晶核生产过程的控制,得到快速成型且性能优异的木质板材。

25.与现有技术相比本发明具有以下优点:

26.(1)在水化反应初期,反应速率是受晶体成核与生长过程控制的,而形成晶相微小晶核需克服很高的势垒。本发明中加入的碱式硫酸镁晶种是通过高温研磨得到的,具有粒径小、活性高、分散性和稳定性好等优点。将晶种负载到纳米二氧化硅表面可提供大量具有反应活性的晶核,这样缩短了晶体成核与微小晶体生长过程,使新生成的水化产物在晶种表面快速生长,同时为周围的饱和溶液继续提供成核位点,最终提高整个水泥体系的水化反应速率,缩短水泥的凝结时间,提高水泥的早期力学强度。是在改性剂如柠檬酸、苹果酸、磷酸等作用下,活性氧化镁和硫酸镁水溶液发生水化反应制得。碱式硫酸镁的微观结构为碱式硫酸镁针杆状晶体(5mg(oh)2·

mgso4·

7h2o,简称5

·1·

7相)相互交错生长。

27.(2)本发明采用快凝早强碱式硫酸镁胶粘剂成型的木质板材,克服了无机胶粘剂反应速率缓慢、成型时间长的问题,初凝时间控制在0.2h~0.8h,初凝时间最快为0.2h,1d静曲强度超过10mpa低温下养护7d静曲强度超过15mpa,弹性模量超过2200mpa。

28.(3)本发明工艺操作简单、成本低廉、绿色环保,易实现工业化生产。

附图说明

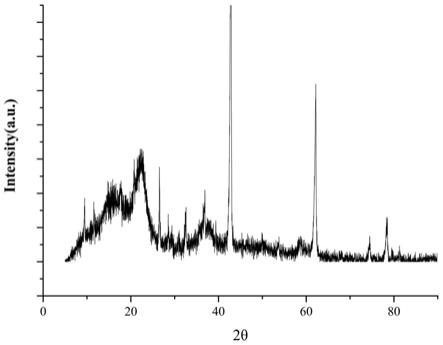

29.图1为实施例1制备得到的木质板材的xrd图;

30.图2为实施例2制备得到的木质板材的xrd图;

具体实施方式

31.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.步骤1,将80g纯碱式硫酸镁、30g纳米sio2、200g水、1g乳化剂、2g醚型聚羧酸钠加热到80摄氏度,研磨60min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为6000;

34.步骤2,将步骤1得到的乳液分散均匀后,然后加入500g硫酸镁,500g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

35.步骤3,将750g氧化镁和3g柠檬酸继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性60%,粉末细度为300目。

36.步骤4,将混合料c放入热压机中,设置热压机上板温度65℃,下板温度65℃,设计单位压力范围为5mpa,进行热压,热压时间30min;模压结束后将成型板材进行养护;

37.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

38.实施例2

39.步骤1,按实施例1步骤1制备乳液a,得到乳液a;

40.步骤2,将步骤1得到的乳液分散均匀后,然后加入400g硫酸镁,400g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

41.步骤3,将700g氧化镁和3g柠檬酸继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性60%,粉末细度为300目。

42.步骤4,将混合料c放入热压机中,设置热压机上板温度65℃,下板温度65℃,设计单位压力范围为20mpa,进行热压,热压时间30min;模压结束后将成型板材进行养护;

43.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

44.实施例3

45.步骤1,按实施例1步骤1制备乳液a,得到乳液a;

46.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁,300g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

47.步骤3,将800g氧化镁和3g柠檬酸继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性60%,粉末细度为300目。

48.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为20mpa,进行热压,热压时间100min;模压结束后将成型板材进行养护;

49.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

50.实施例4

51.步骤1,按实施例1步骤1制备乳液a,得到乳液a;

52.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁,300g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

53.步骤3,将800g氧化镁和4g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性60%,粉末细度为300目。

54.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为20mpa,进行热压,热压时间200min;模压结束后将成型板材进行养护;

55.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

56.实施例5

57.步骤1,按实施例1步骤1制备乳液a,得到乳液a;

58.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁,800g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

59.步骤3,将900g氧化镁和5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得

到混合料c;氧化镁活性60%,粉末细度为300目。

60.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为3mpa,进行热压,热压时间300min;模压结束后将成型板材进行养护;

61.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

62.实施例6

63.步骤1,将40g纯碱式硫酸镁、20g纳米sio2、100g水、0.5g乳化剂、1g醚型聚羧酸钠加热到60摄氏度,研磨60min至乳液状a,得到乳液a;乳化剂为op10与span20按1:5比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

64.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁、600g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

65.步骤3,将900g氧化镁和5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,;得到混合料c;氧化镁活性80%,粉末细度为100目。

66.步骤4,将混合料c放入热压机中,设置热压机上板温度45℃,下板温度55℃,设计单位压力范围为3mpa,进行热压,热压时间30min;模压结束后将成型板材进行养护;

67.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

68.实施例7

69.步骤1,将40g纯碱式硫酸镁、20g纳米sio2、100g水、0.3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

70.步骤2,将步骤1得到的乳液分散均匀,然后加入600g硫酸镁,600g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

71.步骤3,将900g氧化镁和5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为300目。

72.步骤4,将混合料c放入热压机中,设置热压机上板温度65℃,下板温度65℃,设计单位压力范围为3mpa,进行热压,热压时间30min;模压结束后将成型板材进行养护;

73.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材;测试静曲强度、弹性模量和凝结时间。

74.实施例8

75.步骤1,将15g纯碱式硫酸镁、5g纳米sio2、100g水、0.2g乳化剂、0.2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:1比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

76.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁、600g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

77.步骤3,将900g氧化镁和5g磷酸二氢钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

78.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

79.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

80.实施例9

81.步骤1,将40g纯碱式硫酸镁、30g纳米sio2、100g水、0.3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

82.步骤2,将步骤1得到的乳液分散均匀后取,然后加入600g硫酸镁,900g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

83.步骤3,将900g氧化镁和5g磷酸二氢钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

84.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

85.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

86.实施例10

87.步骤1,将40g纯碱式硫酸镁、20g纳米sio2、100g水、0.3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

88.步骤2,将步骤1得到的乳液分散均匀后取,然后加入600g硫酸镁、900g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

89.步骤3,将900g氧化镁和3g磷酸二氢钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

90.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

91.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

92.实施例11

93.步骤1,将40g纯碱式硫酸镁、20g纳米sio2、100g水、1g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

94.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁,900g水;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

95.步骤3,将900g氧化镁和0.5g柠檬酸继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

96.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

97.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

98.实施例12

99.步骤1,将40g纯碱式硫酸镁、20g纳米sio2、1000g水、0.3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

100.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

101.步骤3,将900g氧化镁和0.5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

102.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

103.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

104.对比例1

105.不添加纳米二氧化硅

106.步骤1,将400g纯碱式硫酸镁、1000g水、3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

107.步骤2,将步骤1得到的乳液分散均匀,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

108.步骤3,将900g氧化镁和0.5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

109.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

110.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

111.对比例2

112.不添加碱式硫酸镁

113.步骤1,将20g纳米sio2、1000g水、3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

114.步骤2,将步骤1得到的乳液分散均匀,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

115.步骤3,将900g氧化镁和0.5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

116.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

117.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

118.对比例3

119.不添加功能填料

120.步骤1,将400g纯碱式硫酸镁、20g纳米sio2、1000g水、3g乳化剂、2g醚型聚羧酸钠加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;醚型聚羧酸钠的平均分子量为4000;

121.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

122.步骤3,将900g氧化镁继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

123.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

124.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

125.对比例4

126.不添加乳化剂

127.步骤1,将400g纯碱式硫酸镁、20g纳米sio2、1000g水、2g醚型聚羧酸钠加热到60摄氏度,研磨80min,得到溶液a;醚型聚羧酸钠的平均分子量为4000;

128.步骤2,将步骤1得到的溶液a分散均匀后,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

129.步骤3,将900g氧化镁和0.5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

130.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

131.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材测试静曲强度、弹性模量和凝结时间。

132.对比例5

133.不添加分散剂

134.步骤1,将400g纯碱式硫酸镁、20g纳米sio2、1000g水、3g乳化剂加热到60摄氏度,研磨80min至乳液状a,得到乳液a;乳化剂为op10与span20按1:3比例制备的复合乳化剂;

135.步骤2,将步骤1得到的乳液分散均匀后,然后加入600g硫酸镁;形成混合溶液后,再搅拌均匀后分多次加入1000g木粉;逐渐形成有一定湿度的含木粉的混合料b;

136.步骤3,将900g氧化镁和0.5g柠檬酸钠继续与步骤2得到的木粉混合料b分散混合,得到混合料c;氧化镁活性80%,粉末细度为100目。

137.步骤4,将混合料c放入热压机中,设置热压机上板温度35℃,下板温度35℃,设计单位压力范围为10mpa,进行热压,热压时间60min;模压结束后将成型板材进行养护;

138.步骤5,恒温恒湿养护7天后得到采用快凝早强碱式硫酸镁胶粘剂成型的木质板材。

139.测试例1:测试木质板材的静曲强度、弹性模量和凝结时间

140.静曲强度、弹性模量、内结合强度测试方法和性能要求参照gb/t 3903;凝结时间测试方法参照gb/t 1346;测试结果见表1。

141.表1

142.编号静曲强度1d(mpa)静曲强度7d(mpa)弹性模量7d(mpa)内结合强度凝结时间(min)实施例1152232000.5122实施例2162131500.4619实施例3142030800.4725实施例4132030300.5816实施例5122030100.6123实施例6132031000.5421实施例7142031600.5218实施例8132431800.5317实施例9122331200.5123实施例10132531800.5524实施例11122432500.6319实施例12142432900.5918对比例1299950.23360对比例21.587200.23400对比例33.4108600.26380对比例42.399500.21360对比例52.599100.33370

143.结论:对比例1~5的1d静曲强度明显低于各实施例、凝结时间显著长于各实施例,不满足快凝早强的技术优势。对比例1~5的7d后静曲强度、弹性模量和内结合强度也低于实施例1~12性能。通过上表可以看出本发明木质板材在制备过程中的凝结时间大大缩短,各实施例1d的静曲强度相比各对比例所制备的木质板材强度大大提高,且7d的静曲强度也相应提高,并且具有较好的内结合强度。

144.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1