一种利用青石渣的陶瓷砖坯及其制备工艺的制作方法

1.本发明涉及陶瓷釉料技术领域,尤其涉及一种利用青石渣的陶瓷砖坯及其制备工艺。

背景技术:

2.陶瓷砖坯的原料——青石除铁加工后会产生俗称为青石渣的固体废料,青石渣属于高含铁量的工业固废。

3.青石渣中含铁的主要成分为fe2o3,fe2o3在700℃以上的高温受热易分解为四氧化三铁并释放氧气,其分解反应的化学式为:6fe2o3=4fe3o4+o2↑

,故如若在砖坯的原料中加入青石渣,陶瓷砖在窑炉中高温烧制时,砖坯中的青石渣受热分解会造成釉面出现明显的气孔,产生缺陷制品。

4.由于青石渣含铁量高且难处理,排放会污染环境,为了保护生态环境,需要大力开发并利用青石渣作为陶瓷制品的原料,使废料变为资源被利用。

技术实现要素:

5.本发明的一个目的在于提出了一种利用青石渣的陶瓷砖坯,可以有效利用青石渣制备砖坯。

6.本发明的另一个目的在于提成一种利用青石渣的陶瓷砖坯的制备工艺,可以有效利用青石渣制备砖坯。

7.为达此目的,本发明采用以下技术方案:

8.一种利用青石渣的陶瓷砖坯,按照重量百分比计算,所述陶瓷砖坯的原料由以下成分组成:青石渣30-40%、石英25-35%、粘土10-15%和长石20-25%;

9.所述青石渣中的三氧化二铁含量≥11.5wt%;

10.所述原料中的三氧化二铁的含量为6-7wt%。

11.进一步的,本发明还提出了以上所述的利用青石渣的陶瓷砖坯的制备工艺,包括以下步骤:

12.s1)按照重量百分比计算称取青石渣、石英、粘土和长石,混合均匀后加入球磨机中进行湿法球磨,制得浆料;

13.s2)将所述浆料喷粉造粒,再干压成型,制得生坯;

14.s3)将所述生坯放入辊道窑中烧制,检测砖坯烧制品的白度合格,即制得所述利用青石渣的陶瓷砖坯。

15.具体的,步骤s1)中,湿法球磨的出球流速为30-60秒。

16.进一步的,步骤s1)中,浆料的比重为1720-1770kg/m3,浆料的细度为250目筛网1.5

±

0.3g,浆料的水份含量为28-33wt%。

17.优选的,步骤s2)中,所述浆料喷粉造粒制得的颗粒的粉料容重≥900kg/m3。

18.优选的,步骤s3)中,烧成温度为:面温1200-1230℃,底温1230-1250℃。

19.优选的,步骤s3)中,砖坯烧制品的白度为2-7度。

20.本发明的技术方案的有益效果为:所述利用青石渣的陶瓷砖坯,可以有效利用青石渣作为砖坯的原材料制得合格的陶瓷砖坯,不仅可充分利用固废资源,使陶瓷工厂在厂内形成就地消化青石渣的固废消耗循环,还可有效降低砖坯的制造成本,既达到了减少废料排放的环保目的,又可获得可观的经济效益。

附图说明

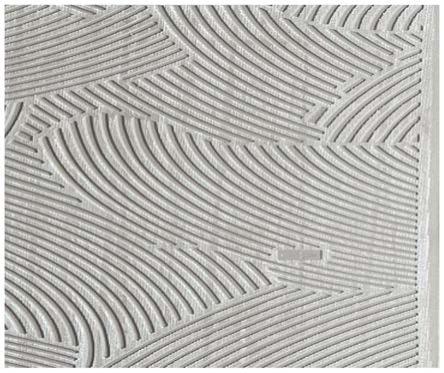

21.图1、图2、图3和图4是本发明的四个实施例的利用青石渣的陶瓷砖坯的实物照片,由于含有的青石渣的比例不同,因此白度和颜色不同。

22.图5为图1-图4的陶瓷砖坯的侧面的照片。

具体实施方式

23.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

24.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

25.下面结合具体实施方式进一步说明本发明的技术方案。

26.一种利用青石渣的陶瓷砖坯,按照重量百分比计算,所述陶瓷砖坯的原料由以下成分组成:青石渣30-40%、石英25-35%、粘土10-15%和长石20-25%;

27.所述青石渣中的三氧化二铁含量≥11.5wt%;

28.所述原料中的三氧化二铁的含量为6-7wt%。

29.本发明的所述利用青石渣的陶瓷砖坯,可以有效利用青石渣作为砖坯的原材料制得合格的陶瓷砖坯,不仅可充分利用固废资源,使陶瓷工厂在厂内形成就地消化青石渣的固废消耗循环,本发明的青石渣的陶瓷砖坯的技术方案只含有四种物料,不仅简化了物料调配工艺,还可有效降低砖坯的制造成本,既达到了减少废料排放的环保目的,又可获得可观的经济效益。

30.以上配方不能避免青石渣中三氧化二铁在高温下的分解,在调整配方的烧成温度的同时,需注意配方烧失量,烧失量越大说明三氧化二铁分解越厉害,则需降低烧成温度以减少三氧化二铁热的分解比例,从而到达避免三氧化二铁在高温下大量分解导致气泡聚集形成针孔的效果。

31.三氧化二铁含量≥11.5wt%的青石渣物料具有塑性,且烧成温度低,如配方中的青石渣代入量过多时,釉料调整困难,铁含量过高将不可避免砖面产生针孔缺陷,因此需要控制配方的原料中的三氧化二铁的含量为6-7wt%。

32.进一步的,本发明还提出了以上所述的利用青石渣的陶瓷砖坯的制备工艺,包括以下步骤:

33.s1)按照重量百分比计算称取青石渣、石英、粘土和长石,混合均匀后加入球磨机

中进行湿法球磨,制得浆料;

34.s2)将所述浆料喷粉造粒,再干压成型,制得生坯;

35.s3)将所述生坯放入辊道窑中烧制,检测砖坯烧制品的白度合格,即制得所述利用青石渣的陶瓷砖坯。

36.以上制备工艺简洁有效,且不需要增设专用设施。

37.进一步的,步骤s1)中,湿法球磨的出球流速为30-60秒。

38.具体的,步骤s1)中,浆料的比重为1720-1770kg/m3,浆料的细度为250目筛网1.5

±

0.3g,浆料的水份含量为28-33wt%。

39.现有技术的普通釉料的抛釉浆料的比重控制在1.65-1.7g/ml、水份含量为35-39wt%,本发明的所述浆料的比重为1720-1770kg/m3,相比普通釉料的抛釉浆料,流动性能较好,通过喷雾造粒可以降低燃耗,节约成本。

40.青石渣的含坭量较少含砂量较多,因此以上所述浆料不易触变,且在化工料添加相同比例的情况下具有较好流速,具有优于现有技术的普通浆料的抗触变性能,更便于储存和运输。

41.优选的,步骤s2)中,所述浆料喷粉造粒制得的颗粒的粉料容重≥900kg/m3。

42.粉料容重≥900kg/m3时,浆料的流动性好,便于压机均匀布料,可以减少压制过程中的分层缺陷。

43.具体的,步骤s3)中,烧成温度为:面温1200-1230℃,底温1230-1250℃。

44.辊道窑分为辊上区域和辊下区域,辊上区域的烧成温度称为面温,辊下区域的烧成温度底温。

45.由于三氧化二铁为碱金属氧化物,在配方中起到熔剂的作用,含三氧化二铁的陶瓷坯料的烧成温度范围窄。纯的三氧化二铁分解温度为1400℃左右,因为陶瓷坯料的配方中含有k、ca、na、mg等比三氧化二铁更活泼的碱土金属也具有熔剂作用和催化作用、配方中的三氧化二铁的分解温度随更活拨的碱土金属的含量产生变化。因此,如三氧化二铁的含量过高或烧制温度过高都会导致三氧化二铁受热分解产生气泡,造成砖坯产生缺陷。而烧制温度过低则会导致砖坯烧不熟,吸水率变大,砖坯质量不达标。

46.优选的,步骤s3)中,砖坯烧制品的白度为2-7度。

47.普通坯料制得的砖坯白度为19-22度,青石渣烧后的白度只有2-3度,含青石渣的砖坯白度受青石渣的带入量的影响,优选控制所述含有利用青石渣的陶瓷砖坯的白度在2-7度。

48.实施例a1-a5和对比例b1-b10

49.1、各实施例和各对比例的含有利用青石渣的陶瓷砖坯,按照以下步骤制备:

50.s1)按照重量百分比计算称取青石渣、石英、粘土和长石,混合均匀后加入球磨机中进行湿法球磨,湿法球磨的出球流速为30-60秒,浆料的比重为1720-1770kg/m3,浆料的细度为250目筛网1.5

±

0.3g,浆料的水份含量为28-33wt%,制得浆料;

51.s2)将所述浆料喷粉造粒,造粒得到的颗粒的粉料容重≥0.9g/ml,再干压成型,制得生坯;

52.s3)将所述生坯放入辊道窑中烧制,烧成温度为:面温1200-1230℃,底温1230-1250℃,检测砖坯烧制品的白度为2-7度,即制得所述利用青石渣的陶瓷砖坯。

53.2、各实施例和对比例的原料成分和比例、工艺参数详见表1和表2。

54.3、根据以下检测方法检测各实施例和对比例的制得的陶瓷砖坯的性能指标是否合格,检测结果详见表1和表2。

55.参照《gb/t 4100-2015附录g干压陶瓷砖(e≤0.5%bia类)》和《gb6566-2110建筑材料放射性核素限量》的各项标准检测砖坯(优于,取值范围比国家标准要小,且在国标范围内)以下各项性能指标:

56.(1)粗干燥砖坯抗折强度:≥1.8mpa;

57.(2)入窑砖坯抗折强度:≥1.3mpa;

58.(3)出窑平整度:对角:-0.5-+0.7mm;单边:+0.6至-0.6mm;棒印≤0.2mm;塌边≤0.3mm;翘角≤0.2mm;

59.(4)破坏强度≥1600n;

60.(5)断裂模数≥38mpa;

61.(6)吸水率≤0.5%;

62.(7)能够正常切割加工无裂纹;

63.表1各实施例的原料成分、工艺参数和检测结果

[0064][0065][0066]

表2各对比例的原料成分、工艺参数和检测结果

[0067][0068]

根据以上表1和表2数据和信息分析说明如下:

[0069]

1、表1中的实施例a1-a5,在相同的加工工艺条件和相同的烧成工艺条件下,青石渣的代入量为30%-40%,制得的陶瓷砖坯性能均合格,因此,普及推广本发明的上述陶瓷砖可使青石渣获得良好的废物回用,既到达了环保的效果,又降低了生产成本。

[0070]

2、与实施例a3对比,表2中对比例b1的不同在于:对比例b1的粘土和石英的添加比例均为20wt%,对比例b1的粘土的含量超过了10-15wt%的上限,对比例b1的石英的含量低于25-35wt%的下限,导致对比例b1的砖面的针孔多,出现了凹釉缺陷,外观不合格不合格,并且对比例1的出窑平整度、破坏强度、断裂模数和吸水率等性能均不合格。

[0071]

3、与实施例a3对比,表2中对比例b2的不同在于:对比例b2的长石和石英的添加比例分别为15wt%和40wt%,对比例b2的石英的含量超过25-35wt%的上限,对比例b2的长石的含量低于20-25wt%的下限,导致对比例b2的成品砖坯切割易裂,不能满足加工性能的要求。

[0072]

4、与实施例a3对比,表2中对比例b3的不同在于:对比例b3的粘土的添加量为8wt%,对比例b3的粘土的含量低于10-15wt%的下限,导致对比例b3的干坯强度不合格,达不到质量标准的要求,砖坯易破损造成的损耗大。

[0073]

5、与实施例a3对比,表2中对比例b4的不同在于:对比例b4的长石的添加量为30wt%,对比例b4的长石的含量超过了20-25wt%的上限,导致对比例b4吸水率不合格,达不到质量标准的要求。

[0074]

6、与实施例a3对比,表2中对比例b5的不同在于:对比例b5的青石渣的添加量为

45wt%,对比例b5的青石渣的含量超过了30-40wt%的上限,导致对比例b5吸水率不合格,达不到质量标准的要求。

[0075]

综上所述,本发明的实施例效果为:所述利用青石渣的陶瓷砖坯,可以有效利用青石渣作为砖坯的原材料制得合格的陶瓷砖坯,不仅可充分利用固废资源,使陶瓷工厂在厂内形成就地消化青石渣的固废消耗循环,还可有效降低砖坯的制造成本,既达到了减少废料排放的环保目的,又可获得可观的经济效益。

[0076]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0077]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

[0078]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理;而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释;本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式;这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1