一种添加锆英粉的中间包干式料及其制备方法与流程

1.本发明涉及耐火材料技术领域,尤其是一种添加锆英粉的中间包干式料及其制备方法。

背景技术:

2.由于干式料具有寿命长、工艺简单、作业效率高等特点,近些年已被普遍用于中间包的工作衬。现用干式料主要以碱性镁质料为主,经震动、烘烤形成工作层,抵抗钢水和钢渣侵蚀、冲刷、渗透;氧化锆具有高熔点、低热膨胀系数、化学性质稳定等优点,被视为优质的耐火材料原料,但由于其高昂的价格,目前只被用于水口等使用环境严苛部位。

3.锆英粉是氧化锆的原料,是一种以锆的硅酸盐为主要组成的矿物,熔点2340-2550℃,氧化条件下,在1300-1500℃稳定,且热震性、稳定性良好,高温下不与cao、sio2、c、al2o3等反应,抗渣蚀能力强,不粘钢水,锆英粉的性能稳定,含碳量低,每吨价格在1万9千元左右。

4.cn202010881983.x提供了一种绿色环保型高抗渣侵蚀干式料制备方法及高抗渣侵蚀干式料,原料中包括再生锆碳渣线料,制得绿色环保型高抗渣侵蚀干式料,使得昂贵氧化锆原料得到合理循环再利用,充分发挥氧化锆高抗渣侵蚀性能,提高连铸中间包浇铸寿命,降低吨钢耗耐材成本,降低耐材对钢水的污染,提高铸坯质量。但是再生锆碳渣线料在使用前需要经过多次工序处理,人工成本较高,无法大规模生产。而直接使用氧化锆,氧化锆每吨价格约在5万元,成本过高。

5.因此,针对上述问题本发明急需提供一种添加锆英粉的中间包干式料及其制备方法。

技术实现要素:

6.本发明的目的在于提供一种添加锆英粉的中间包干式料及其制备方法,通过改善和增加原材料成分及其比例以解决现有技术中存在的原材料成本高生产等问题。

7.本发明提供的一种添加锆英粉的中间包干式料,按照重量份数计算,包括:烧结镁砂40-60份、电熔镁砂30-55份、树脂粉4-8份,锆英粉0.5-6份,烧结剂0.5-4份。

8.优选地,按照重量份数计算,包括:烧结镁砂45-60份、电熔镁砂30-50份、树脂粉4-7份,锆英粉0.5-6份,烧结剂0.5-4份。

9.优选地,锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt。优选地,烧结剂包括玻璃粉、硼砂、硼玻璃粉和红黏土中的至少一种。

10.优选地,当烧结剂为玻璃粉时,锆英粉与玻璃粉的质量比为3:1。

11.优选地, 烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%。

12.优选地,烧结镁砂包括粒径为3mm-5mm的颗粒7-15份、粒径为1mm-3mm的颗粒10-15份、粒径为200目-1mm的颗粒10-15份、粒径为≤200目的颗粒10-15份。

13.优选地,电熔镁砂包括粒径为3mm-5mm的颗粒7-15份、粒径为1mm-3mm的颗粒7-15份、粒径为200目-1mm的颗粒7-10份、粒径为≤200目的颗粒9-15份。

14.本发明还包括基于上述任一项所述的添加锆英粉的中间包干式料的制备方法,其特征在于:包括如下步骤:烧结镁砂40-60份、电熔镁砂30-55份、树脂粉4-8份,锆英粉0.5-6份,烧结剂0.5-4份混合,获得添加锆英粉的中间包干式料。

15.本发明提供的添加锆英粉的中间包干式料与现有技术相比具有以下进步:1.本发明提供的一种添加锆英粉的中间包干式料及其制备方法,以烧结镁砂、电熔镁砂、树脂粉、锆英粉、烧结剂为原料,制得产品寿命较长,抗氧化性能较好,用于中间包的渣线部位能显著降低中间包的整体成本,从而有更好的经济效益,大大降低了原材料的成本。

16.2.本发明选用的锆英粉为氧化锆微粉的原材料,性能稳定,含碳量低,由于选用锆英粉(1-2万/吨),相比使用氧化锆微粉(5.5-6万/吨)的中间包干式料,降低整体产品的成本,从而有更好的经济效益。

具体实施方式

17.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.下面结合具体实施例对本发明作进一步说明。

19.以下实施例中,所有的原料均为已知的市售产品,作为参考的,提供部分原料的相关参数:以下实施例所述,按照重量份数计算,包括:烧结镁砂40-60份、电熔镁砂30-55份、树脂粉4-8份,锆英粉0.5-6份,烧结剂0.5-4份。

20.具体地,按照重量份数计算,包括:烧结镁砂45-60份、电熔镁砂30-48份、树脂粉4-7份,锆英粉0.5-6份,烧结剂0.5-4份。

21.具体地,锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt。具体地,烧结剂包括玻璃粉、硼砂、硼玻璃粉和红黏土中的至少一种。

22.具体地,当烧结剂为硼玻璃粉时,锆英粉与硼玻璃粉的质量比为5:2;当烧结剂为玻璃粉时,锆英粉与玻璃粉的质量比为3:1。

23.具体地, 烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%。

24.具体地,烧结镁砂包括粒径为3mm-5mm的颗粒7-15份、粒径为1mm-3mm的颗粒10-15份、粒径为200目-1mm的颗粒10-15份、粒径为≤200目的颗粒10-15份。

25.具体地,电熔镁砂包括粒径为3mm-5mm的颗粒7-15份、粒径为1mm-3mm的颗粒7-15份、粒径为200目-1mm的颗粒7-10份、粒径为≤200目的颗粒9-15份。

26.本发明还包括一种添加锆英粉的中间包干式料的制备方法,其特征在于:包括如下步骤:烧结镁砂40-60份、电熔镁砂30-55份、树脂粉4-8份,锆英粉0.5-6份,烧结剂0.5-4

份混合,获得添加锆英粉的中间包干式料。

27.实施例一本实施例提供的一种添加锆英粉的中间包干式料(样品1),其原料组分和具体重量份如下:按照重量份数计算:烧结镁砂50份,电熔镁砂43.5份,树脂粉5份,锆英粉0.5份,烧结剂为1份;混合,获得添加锆英粉的中间包干式料。

28.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂、硼玻璃粉、红黏土;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm 烧结镁砂10份、1mm-3mm 烧结镁砂10份、200目-1mm 烧结镁砂15份、粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂10份、1mm-3mm电熔镁砂10份、200目-1mm电熔镁砂12份、粒径≤200目电熔镁砂11.5份。

29.样品1振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品1制备得到的坩埚,侵蚀深度在0.6-1.2mm,显著低于对比例1。

30.对比例一本实施例提供的一种中间包干式料(样品8),其原料组分和具体重量份如下:按照重量份数计算:烧结镁砂50份,电熔镁砂43.5份,树脂粉5份,烧结剂为1份;混合,获得中间包干式料。

31.烧结剂包括玻璃粉、硼砂、硼玻璃粉、红黏土;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂10份、1mm-3mm烧结镁砂10份、200目-1mm烧结镁砂15份、粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm 电熔镁砂10份、1mm-3mm 电熔镁砂10份、200目-1mm 电熔镁砂12份、粒径≤200目电熔镁砂11.5份。

32.对比例一获得的样品8与实施例一获得的样品1的区别在于没有用锆英粉,其他成份和重量份相同。

33.样品8振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品8制备得到的坩埚,侵蚀深度在2.0-4.1mm。

34.实施例二本实施例提供的一种添加锆英粉的中间包干式料(样品2),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂45份、电熔镁砂48份、树脂粉5份,锆英粉1份,烧结剂1份;混合,获得添加锆英粉的中间包干式料。

35.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂、硼玻璃粉;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂15份、1mm-3mm烧结镁砂10份、200目-1mm烧结镁砂10份、粒径≤200目烧结镁砂10份;

电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂15份、1mm-3mm电熔镁砂10份、200目-1mm电熔镁砂10份、粒径≤200目电熔镁砂13份。

36.样品2振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品2制备得到的坩埚,侵蚀深度在0.6-1.4mm。样品2的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

37.实施例三本实施例提供的一种添加锆英粉的中间包干式料(样品3),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂60份、电熔镁砂32.5份、树脂粉4份,锆英粉1.6份,烧结剂1份;混合,获得添加锆英粉的中间包干式料。

38.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂15份、1mm-3mm烧结镁砂15份、200目-1mm烧结镁砂15份、粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂8份、1mm-3mm电熔镁砂8份、200目-1mm电熔镁砂7份、粒径≤200目电熔镁砂9.5份。

39.样品3振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品3制备得到的坩埚,侵蚀深度在1.0-1.6mm。样品3的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

40.实施例四本实施例提供的一种添加锆英粉的中间包干式料(样品4),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂45份、电熔镁砂47份、树脂粉5份,锆英粉2份,烧结剂2份;混合,获得添加锆英粉的中间包干式料。

41.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂10份、1mm-3mm烧结镁砂10份、200目-1mm烧结镁砂10份,粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂10份、1mm-3mm电熔镁砂12份、200目-1mm电熔镁砂10份,粒径≤200目电熔镁砂15份。

42.样品4振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品4制备得到的坩埚,侵蚀深度在1.4-2.0mm。样品4的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

43.实施例五本实施例提供的一种添加锆英粉的中间包干式料(样品5),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂55份、电熔镁砂36份、树脂粉5份,锆英粉2份,

烧结剂2份;混合,获得添加锆英粉的中间包干式料。

44.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂、硼玻璃粉、红黏土;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂15份、1mm-3mm烧结镁砂15份、200目-1mm烧结镁砂10份、粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂9份、1mm-3mm电熔镁砂9份、200目-1mm电熔镁砂9份、粒径≤200目电熔镁砂9份。

45.样品5振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品5制备得到的坩埚,侵蚀深度在0.8-1.6mm。样品5的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

46.实施例六本实施例提供的一种添加锆英粉的中间包干式料(样品6),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂40份、电熔镁砂55份、树脂粉4份,锆英粉0.5份,烧结剂0.5份;混合,获得添加锆英粉的中间包干式料。

47.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂、硼玻璃粉、红黏土;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂7份、1mm-3mm烧结镁砂10份、200目-1mm烧结镁砂10份、粒径≤200目烧结镁砂13份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂15份、1mm-3mm电熔镁砂15份、200目-1mm电熔镁砂10份、粒径≤200目电熔镁砂15份。

48.样品6振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品6制备得到的坩埚,侵蚀深度在0.8-1.5mm。样品6的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

49.实施例七本实施例提供的一种添加锆英粉的中间包干式料(样品7),其原料组分和具体重量份如下:按照重量份数计算,包括:烧结镁砂60份、电熔镁砂30份、树脂粉8份,锆英粉6份,烧结剂4份;混合,获得添加锆英粉的中间包干式料。

50.锆英粉中的成份包括zr2o3≥64%wt,sio2≥30%wt;烧结剂包括玻璃粉、硼砂、硼玻璃粉、红黏土;烧结镁砂中mgo质量百分含量≥80%;电熔镁砂中mgo质量百分含量≥90%;烧结镁砂的颗粒粒径包括:3mm-5mm烧结镁砂15份、1mm-3mm烧结镁砂15份、200目-1mm烧结镁砂15份、粒径≤200目烧结镁砂15份;电熔镁砂的颗粒粒径包括:3mm-5mm电熔镁砂7份、1mm-3mm电熔镁砂7份、200目-1mm电熔镁砂7份、粒径≤200目电熔镁砂9份。

51.样品7振动烘烤制备坩埚后,装入钢渣,经1500℃烘烤3小时,获得样品7制备得到

的坩埚,侵蚀深度在0.9-1.6mm。样品7的抗渗透、抗侵蚀显著提高,出现了大面积的未氧化区域,抗氧化能力良好。

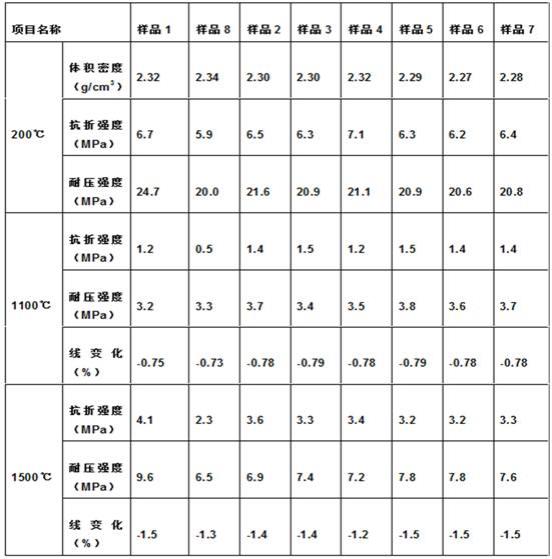

52.实施例一-实施例七为添加锆英粉的中间包干式料的原料成份有所区别,区别在于:实施例一至实施例七的成份相同,成份参数不同,对上述各实施例得到的添加锆英粉的中间包干式料的不同温度下的体积密度、抗折强度、耐压强度、线变化进行测定,其中,高温耐压强度测试的测试条件为在相应的温度条件下保温3h后,根据gb/t3001-2017和gb/t5072-2008对其抗折性能进行测试,结果如表一所示:表一 添加锆英粉的中间包干式料的物理性能通过表一中的测试结果可知,进行实施并测试,实施例一-实施例七中获得的结果显示:对上述各实施例、对比例的中间包干式料的抗折、耐压性能进行测定,由表一可以看出,锆英粉能略微提升低温强度,对1100℃和1500℃时的中温强度提升效果显著;对线变化率没有明显影响。本发明的添加锆英粉的中间包干式料均具有很好的物理性能;各个实施例的侵蚀深度均小于2mm。本发明加入锆英粉后显著增强了产品的抗侵蚀能力,部分配比下还能显著提升看氧化能力。

53.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1