一种制备钛铌氧化物的方法与流程

1.本发明涉及新能源材料技术领域,具体涉及一种制备钛铌氧化物的方法。

背景技术:

2.作为锂离子电池负极材料,氧化钛铌(tno)具有高安全性和高容量,因此受到广泛关注。

3.钛铌氧化物(tno)是氧化铌和氧化钛的固溶体,一般可以通过在高温下锻烧氧化铌和氧化钛制备得到。tno是一种禁带比较宽的半导体材料,可以应用于光催化领域。同时由于其晶体结构有利于离子的嵌入和脱出,其也可以应用于锂离子电池、钠离子电池和超级电容器等领域。作为锂离子电池负极材料使用时,tno具备理论比容量高、嵌锂电位高等优点,是一种极具潜力的钛酸锂材料的替代材料。目前己经有许多类型的tno被用作负极材料,如ti2nb2o9、tinb2o7、ti2nb

10o29 、tinb6o

17

及tinb

24o64

等。

4.经过碳修饰后的碳和氧空位掺杂的钛铌氧化物,能够提升电子电导率和锂离子传输速率,从而提升倍率性能。例如授权公告号为cn108183039b的中国专利,碳修饰铌酸钛材料的制备方法,公开了一种碳修饰铌酸钛的制备方法。但是该方法为溶剂热法,需要将溶液放入密闭的反应釜内,于一定温度下进行反应,反应釜内部封闭,会获得很高的压力,是一种常用的制备纳米材料的方法。该方法的重复性较差,不同的反应釜大小、注液的量等都会对产物有明显影响,故而该方法难适用于大规模生产。

技术实现要素:

5.本发明的目的在于:针对现有技术存在的制备的钛铌氧化物性能和生产成本难以兼顾的问题,提供一种制备钛铌氧化物的方法。该方法在常压下制备,钛源和铌源混合均匀,产品性能一致性好,性能突出,适于大规模生产。

6.为了实现上述目的,本发明采用的技术方案为:一种制备钛铌氧化物的方法,包括如下步骤,s1,将铌源和钛源加入到溶剂中;所述溶剂为沸点大于100℃的醇或醇的混合物;所述铌源包括草酸铌和草酸铌铵中的一种或两种,所述钛源包括异丙醇钛和钛酸四丁酯中的一种或两种;s2,将步骤s1得到的溶液,在100~220℃下浓缩形成凝胶;s3,将步骤s2得到的凝胶进行煅烧,得到所述钛铌氧化物。

7.在溶胶凝胶法制备钛铌氧化物的过程中,钛源和铌源的混合均匀度对产物的性能有重要影响。发明人发现,在温度低于100℃时,钛源和铌源在醇溶液中,难于发生酯化反应,导致无法产生凝胶,烧结后难以形成均匀的固溶体,影响产品的均匀度以及组装成电池后的倍率性能。制备过程在常压环境下加热或者煅烧即可,对设备要求低,反应条件温和,重复性好,具备大规模生产的潜力。

8.步骤s2中,浓缩形成凝胶的温度优选,150~200℃,更优选的160~180℃。

9.作为本发明的优选方案,所述溶剂包括乙二醇、丙二醇、丙三醇、丁醇、丁二醇和丁三醇中的一种或几种。

10.作为本发明的优选方案,步骤s2中,浓缩形成凝胶的温度在100℃以上且在所述溶剂的沸点以下。将形成凝胶的温度控制在100℃以上、溶剂的沸点以下,是为了使溶剂与铌源和钛源发生酯化反应,再通过溶剂挥发形成凝胶,在溶剂使用量一定的情况下,延长反应时间,利于混合均匀。

11.作为本发明的优选方案,所述钛铌氧化物包括ti2nb2o9、tinb2o

7 、tinb6o

17

、ti2nb

10o29

、tinb

24o64

中的一种或几种;或者所述钛铌氧化物为碳和氧空位掺杂的钛铌氧化物。

12.作为本发明的优选方案,步骤s1的溶液中,铌的浓度为0.01~10mol/l,钛的浓度为0.01~10mol/l。

13.作为本发明的优选方案,步骤s3中,煅烧条件为在空气气氛下煅烧,温度为800~1400℃,时间为1~48h。

14.作为本发明的优选方案,步骤s3中,煅烧条件为先在空气气氛下煅烧,温度200~700℃,时间0.1~12h;然后再在保护气氛下烧结,温度800~1400℃,时间1~48h;所述保护气氛为氩气、氮气或者氩中氢。通过先在空气气氛中烧结,形成粉体颗粒,消除大部分碳,然后在保护气氛下烧结时,部分碳残留在产物中,并形成氧空位,形成碳和氧空位掺杂的钛铌氧化物。相对于通过而外添加碳材料形成碳掺杂,制备方式更为简单。在凝胶形成阶段,钛和铌的混合更为均匀,产品性能一致性更为可控。

15.作为本发明的优选方案,步骤s3中,煅烧后进行破碎处理,所述破碎处理包括球磨、气流粉碎和砂磨中的一种或几种方式。

16.作为本发明的优选方案,步骤s1中,向所述溶剂中加入表面活性剂,所述表面活性剂为p123、f127、ctab和pvp中的一种或几种。

17.根据上述的方法制备获得的钛铌氧化物。

18.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明的制备钛铌氧化物的方法,通过对钛源、铌源以及溶剂的筛选,在形成凝胶时,控制温度在100℃以上,溶液中发生酯化反应,使得钛和铌在凝胶中分布均匀,利于产品颗粒分布均匀、性能一致。且制备工艺在常压下进行,对设备要求低,反应条件温和,重复性好,具备大规模生产的潜力。

19.2、本发明的制备钛铌氧化物的方法,在烧结阶段,通过先在氧化气氛下烧结,再在保护气氛中烧结,使得部分碳残留在产物中,形成碳和氧空位掺杂的钛铌氧化物,增加了钛铌氧化物的导电性能和锂离子传输性能。在凝胶形成阶段,不添加额外的石墨等材料,钛和铌的混合更为均匀,产品性能一致性更为可控。

20.3、本发明的制备钛铌氧化物的方法,在使用的醇溶剂中加入表面活性剂也利于钛铌混合,使得颗粒形貌更佳。通过进行球磨、气流粉碎、砂磨等方式对粉体颗粒表面进行修饰,也进一步改良了产品的颗粒形貌。

附图说明

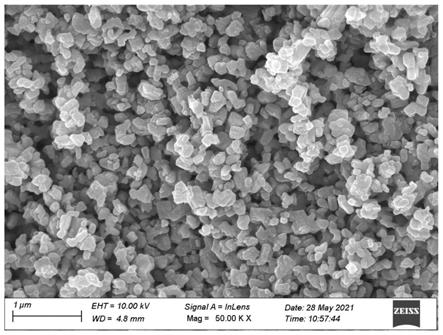

21.图1是本发明实施例1中的钛铌氧化物的sem测试结果。

22.图2是本发明实施例1中的钛铌氧化物的xrd测试结果。

23.图3是本发明实施例1中的钛铌氧化物倍率性能测试结果。

24.图4是本发明实施例2中的钛铌氧化物的sem测试结果。

25.图5是本发明实施例2中的钛铌氧化物的tem测试结果。

26.图6是本发明实施例2中的钛铌氧化物倍率性能测试结果。

27.图7是本发明实施例3中的钛铌氧化物的sem测试结果。

28.图8是本发明实施例3中的钛铌氧化物的xrd测试结果。

29.图9是本发明实施例3中的钛铌氧化物倍率性能测试结果。

30.图10是本发明实施例4中的钛铌氧化物的sem测试结果。

31.图11是本发明实施例4中的钛铌氧化物倍率性能测试结果。

32.图12是本发明实施例5中的钛铌氧化物的sem测试结果。

33.图13是本发明实施例5中的钛铌氧化物倍率性能测试结果。

34.图14是本发明实施例6中的钛铌氧化物的sem测试结果。

35.图15是本发明实施例6中的钛铌氧化物倍率性能测试结果。

36.图16是本发明实施例7中的钛铌氧化物的sem测试结果。

37.图17是本发明实施例7中的钛铌氧化物倍率性能测试结果。

38.图18是本发明对比例1中加热过程中的状态图片。

39.图19是本发明对比例2和实施例2样品的xps测试结果。

具体实施方式

40.下面结合附图,对本发明作详细的说明。

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

42.实施例1钛铌氧化物tinb6o

17

的制备以乙二醇为溶剂,p123为表面活性剂;草酸铌为铌源,异丙醇钛为钛源;s1,向烧杯中加入20ml乙二醇,然后将0.1gp123、6.456g草酸铌和0.505ml异丙醇钛加入到烧杯中;s2,加热至160℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在800℃,空气气氛下煅烧5h,得到粉末,将粉末球磨、干燥后得到钛铌氧化物。

43.所述钛铌氧化物的sem如图1所示,xrd测试结果如图2所示。

44.对得到的钛铌氧化物的性能进行测试,测试方法为:将所获得的tinb6o

17

与导电炭黑、pvdf混合,加入nmp作为溶剂涂覆于铜箔上,制成电极片,再用锂片作为对电极组装成半电池,测量其容量和倍率性能。倍率性能如图3所示。

45.实施例2

碳和氧空位掺杂的钛铌氧化物tinb6o

17

的制备以乙二醇为溶剂,p123为表面活性剂;草酸铌为铌源,钛酸四丁酯为钛源;s1,向烧杯中加入20ml乙二醇,然后将0.2gp123、12.912g草酸铌和1.36ml钛酸四丁酯加入到烧杯中;s2,加热至150℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在500℃,空气气氛下煅烧2h;然后在900℃氩气气氛中烧结3h得到粉末,将粉末球磨、干燥后得到碳和氧空位掺杂的钛铌氧化物。

46.所述钛铌氧化物的sem如图4所示,tem测试结果如图5所示,对得到的钛铌氧化物的性能进行测试,测试方法为以锂片为对电极组装成半电池后测试其倍率性能。倍率性能如图6所示。

47.从sem照片可以看出,钛铌氧化物的颗粒尺寸均匀,基本都在100~200nm之间,从tem照片中能够清楚看到颗粒之间有碳的存在,从样品的宏观颜色和xps(如图19所示)等其它分析手段可知样品内还含有氧空位。从倍率性能测试可以看出,其在倍率为0.5c时的容量为260mah/g,随着倍率的增加,容量逐渐下降,当倍率提高到10c时,其容量仍有约210mah/g,而当倍率继续提高到20c时,其容量仍有约180mah/g,远优于没有碳和氧空位掺杂的钛铌氧化物。

48.实施例3钛铌氧化物tinb2o7的制备以1,2-丙二醇为溶剂,p123为表面活性剂;草酸铌铵为铌源,钛酸四丁酯为钛源。

49.s1,向烧杯中加入20ml的1,2-丙二醇,然后将0.1gp123、7.5g草酸铌铵和3.4ml钛酸四丁酯加入到烧杯中;s2,加热至180℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在900℃,空气气氛下煅烧3h,得到粉末,将粉末球磨、干燥后得到tinb2o7。

50.所述钛铌氧化物的sem如图7所示,xrd测试结果如图8所示,倍率性能如图9所示。

51.实施例4钛铌氧化物ti2nb

10o29

的制备以丙三醇为溶剂,ctab为表面活性剂;草酸铌为铌源,钛酸四丁酯为钛源;s1,向烧杯中加入20ml丙三醇,然后将0.2gctab、10.76g草酸铌和1.36ml钛酸四丁酯加入到烧杯中;s2,加热160℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在1100℃,空气气氛下煅烧3h得到粉末,将粉末球磨、干燥后得到ti2nb

10o29

。

52.所述钛铌氧化物的sem如图10所示,倍率性能如图11所示。

53.实施例5钛铌氧化物tinb6o

17

的制备以丁醇为溶剂,f127为表面活性剂;草酸铌为铌源,钛酸四丁酯为钛源;s1,向烧杯中加入20ml丁醇,然后将0.2gf127、12.912g草酸铌和1.36ml钛酸四丁酯加入到烧杯中;

s2,加热至150℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在1000℃,空气气氛下煅烧3h得到粉末,将粉末球磨、干燥后得到tinb6o

17

。

54.所述钛铌氧化物的sem如图12所示,倍率性能如图13所示。

55.实施例6碳和氧空位掺杂的钛铌氧化物tinb6o

17

的制备以1,4-丁二醇为溶剂,p123为表面活性剂;草酸铌铵为铌源,异丙醇钛为钛源;s1,向烧杯中加入20ml丙三醇,然后将0.2gp123、7.5g草酸铌铵和1.01ml异丙醇钛加入到烧杯中;s2,加热至180℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶进行在500℃,空气气氛下煅烧3h,然后再在1000℃,氩气气氛下煅烧3h ,得到粉末,将粉末球磨、干燥后得到碳和氧空位掺杂的钛铌氧化物tinb6o

17

。

56.所述钛铌氧化物的sem如图14所示,倍率性能如图15所示。

57.实施例7钛铌氧化物tinb6o

17

的制备以丙三醇为溶剂,pvp为表面活性剂;草酸铌为铌源,钛酸四丁酯为钛源;s1,向烧杯中加入20ml丙三醇,然后将0.4gpvp、12.912g草酸铌和1.36ml钛酸四丁酯加入到烧杯中;s2,加热至200℃,浓缩形成凝胶;s3,将步骤s2得到的凝胶在900℃,空气气氛下煅烧3h得到粉末,将粉末球磨、干燥后得到tinb6o

17

。

58.所述钛铌氧化物的sem如图16所示,倍率性能如图17所示。

59.对比例1采用乙醇作为溶剂,草酸铌为铌源,钛酸四丁酯为钛源,尝试用溶胶凝胶法制备钛铌氧化物。由于乙醇的沸点只有78℃,故将加热温度设定为70℃。加热过程中的状态如图18所示。可见在加热过程中,溶液一直为乳白色悬浊液,草酸铌等并未溶解到乙醇中。持续加热直至将乙醇蒸干,可以看到烧杯中仅残留有白色块状固体,并未形成凝胶。可见在溶胶凝胶法制备钛铌氧化物的过程中,使用乙醇作为溶剂时,因无法加热到足够温度,无法发生酯化反应形成均匀的凝胶,达不到使钛元素和铌元素均匀分布的目的,也无法制备出合格的钛铌氧化物材料。

60.对比例2本对比例与实施例2不同之处在于,步骤s3中,在900℃空气气氛中烧结3h得到粉末。

61.将实施例2和对比例2得到的钛铌氧化物进行xps分析测试。测试结果如图19所示。测试结果显示,实施例2得到的钛铌氧化物样品内含有氧空位。

62.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1