还原炉底盘冷却结构的制作方法

1.本发明涉及多晶硅生产设备技术领域,尤其涉及一种还原炉底盘冷却结构。

背景技术:

2.目前,多晶硅生产企业主要采用改良西门子法制造多晶硅,该方法的生产流程是将氯化氢和硅粉在一定温度下合成三氯氢硅,然后对三氯氢硅精馅提纯,提纯后的高纯三氯氢硅与氢气按比例混合后,在一定的温度和压力下通入多晶硅还原炉内,在通电高温硅芯上进行气相沉积反应生成多晶硅,未反应的尾气又从炉盘上的尾气出口排出,进入下一工序,在制造多晶硅时,三氯氢硅和氢气是靠物料自身的压差喷入还原炉内,到炉顶后再折返,从炉盘上尾气孔排出。

3.现有的还原炉的进气喷嘴和尾气出口都位于还原炉炉盘上,这导致以下缺点:第一、容易导致部分进料混合气走短路直接从压力低的尾气出口排出,降低了多晶硅的转化率。第二、由于进料气体在进气口速度较大、温度较低,使得还原炉在竖直方向上必定产生一个浓度梯度与温度梯度,导致了多晶硅在电极根部的沉积反应速率偏低,同时由于气体的向上流动也有带动电极表面的多晶硅向上运动的趋势,两者共同作用使得形成的硅芯下部生长速率较慢,导致硅芯上部较粗,根部较细,不利于多晶硅安全、稳定地生产。第三、还原炉设计的相关结构导致还原炉的进口气速高,而还原炉顶部气速低,造成了还原炉顶部存在回流死区,降低了多晶硅的产量。

技术实现要素:

4.有鉴于此,本发明实施例提供一种还原炉底盘冷却结构,主要目的是提供一种能够均匀排出尾气,并且保证还原炉内的温度场和速度场分布更加均匀,使得硅棒的不同位置的生长速率趋于平衡的还原炉底盘冷却结构。

5.为达到上述目的,本发明主要提供如下技术方案:

6.本发明实施例提供了一种还原炉底盘冷却结构,该结构包括:

7.底盘,所述底盘具有冷却管道和多个排气孔;

8.冷却部件,所述冷却部件包括底盘套管和排气套管,所述底盘套管包括进水管道、尾气管道和排水管道,所述进水管道套在所述尾气管道的外部,所述进水管道连接于所述冷却管道,所述冷却管道连接于所述排水管道,所述尾气管道的一端连接于多个所述排气孔,所述排气套管包括第一气管和第一水管,所述第一气管与所述尾气管道的另一端相互连通,所述第一水管套在所述第一气管的外部。

9.进一步的,所述第一水管包括第一循环管道和第二循环管道,所述第一循环管道具有第一排水管,所述第一循环管道连接于所述进水管道,所述第一循环管道与所述进水管道之间具有分隔法兰,所述第二循环管道具有第一进水管,所述第二循环管道连接于所述第一循环管道。

10.进一步的,所述第一气管具有第一排气管,所述第一气管与所述尾气管道相互连

通。

11.进一步的,所述进水管道包括第二水管、第二供水环管和多个第二供水直管,所述第二水管具有第二进水管,所述第二水管连接于所述第二供水环管,多个所述第二供水直管的一端连接于所述第二供水环管,另一端连接于所述冷却管道。

12.进一步的,所述尾气管道包括第二气管、第二排气环管和多个第二排气直管,所述第二气管设置在所述第二水管的内部,所述第二气管的一端与所述第一循环管道相互连通,另一端连接于所述第二排气环管,所述第二排气环管设置在所述第二供水环管内部,所述第二排气直管设置在所述第二供水直管内部,所述第二排气直管的一端连接于所述第二排气环管,另一端连接于所述排气孔。

13.进一步的,所述第二供水环管为圆弧形结构,所述第二供水环管的两端具有封堵法兰。

14.进一步的,所述底盘套管的数量为多个,多个所述底盘套管的所述第二供水环管围成圆环形结构。

15.进一步的,多个所述排气孔设置在所述底盘一侧的边缘位置。

16.进一步的,进料部件,所述进料部件包括进料管道和多个分料管道,多个所述粉料管道的一端连接于所述进料管道,另一端连接于所述底盘。

17.进一步的,所述进料管道为圆环形结构。

18.与现有技术相比,本发明具有如下技术效果:

19.本发明实施例提供的技术方案中,底盘的作用是提供硅棒反应的场所,底盘具有冷却管道和多个排气孔;冷却部件的作用是对底盘和尾气进行冷却,冷却部件包括底盘套管和排气套管,底盘套管包括进水管道、尾气管道和排水管道,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道,尾气管道的一端连接于多个排气孔,排气套管包括第一气管和第一水管,第一气管与尾气管道的另一端相互连通,第一水管套在第一气管的外部,相对于现有技术,还原炉的进气喷嘴和尾气出口都位于还原炉炉盘上,这导致以下缺点:第一、容易导致部分进料混合气走短路直接从压力低的尾气出口排出,降低了多晶硅的转化率。第二、由于进料气体在进气口速度较大、温度较低,使得还原炉在竖直方向上必定产生一个浓度梯度与温度梯度,导致了多晶硅在电极根部的沉积反应速率偏低,同时由于气体的向上流动也有带动电极表面的多晶硅向上运动的趋势,两者共同作用使得形成的硅芯下部生长速率较慢,导致硅芯上部较粗,根部较细,不利于多晶硅安全、稳定地生产。第三、还原炉设计的相关结构导致还原炉的进口气速高,而还原炉顶部气速低,造成了还原炉顶部存在回流死区,降低了多晶硅的产量,本技术方案中,通过在底盘设置冷却管道和多个排气孔,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道,尾气管道的一端连接于多个排气孔,进水管道中的冷却水能够与尾气管道和底盘的热量进行热交换,同时,第一气管与尾气管道的另一端相互连通,第一水管套在第一气管的外部,尾气通过尾气管道进入第一气管,第一水管再对第一气管内的尾气进行热量交换,降低了每个为气孔之间的压力差,使得尾气排出的更加均匀,强化了尾气的流动性,从而达到提高还原炉内气场的均匀性的作用,使得硅棒生长的更加均匀,同时,第一气管与进水管道相互不连通,可以根据热量需求对第一气管与进水管道之间的分隔位置进行设计,使得冷却水的任亮交换更加平衡,从而达到节能的技术效果。

附图说明

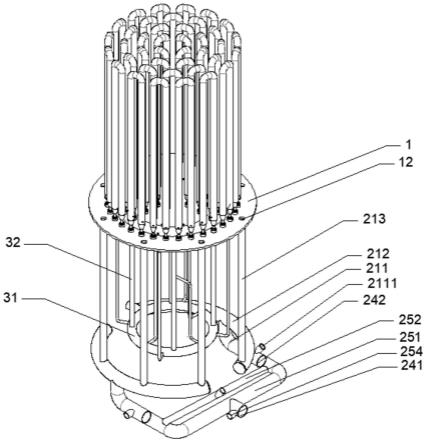

20.图1为本发明实施例提供的一种还原炉底盘冷却结构的立体结构示意图;

21.图2为本发明实施例提供的一种还原炉底盘冷却结构主视结构示意图;

22.图3为本发明实施例提供的一种冷却部件的俯视结构示意图。

具体实施方式

23.下面结合附图和实施例对本发明作进一步的详细说明。

24.如图1至图3所示,本发明实施例提供了一种还原炉底盘冷却结构,该结构包括:

25.底盘1,底盘1具有冷却管道和多个排气孔12;

26.冷却部件,冷却部件包括底盘套管和排气套管,底盘套管包括进水管道、尾气管道和排水管道23,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道23,尾气管道的一端连接于多个排气孔12,排气套管包括第一气管24和第一水管25,第一气管24与尾气管道的另一端相互连通,第一水管25套在第一气管24的外部。

27.本发明实施例提供的技术方案中,底盘1的作用是提供硅棒反应的场所,底盘1具有冷却管道和多个排气孔12;冷却部件的作用是对底盘1和尾气进行冷却,冷却部件包括底盘套管和排气套管,底盘套管包括进水管道、尾气管道和排水管道23,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道23,尾气管道的一端连接于多个排气孔12,排气套管包括第一气管24和第一水管25,第一气管24与尾气管道的另一端相互连通,第一水管25套在第一气管24的外部,相对于现有技术,还原炉的进气喷嘴和尾气出口都位于还原炉炉盘上,这导致以下缺点:第一、容易导致部分进料混合气走短路直接从压力低的尾气出口排出,降低了多晶硅的转化率。第二、由于进料气体在进气口速度较大、温度较低,使得还原炉在竖直方向上必定产生一个浓度梯度与温度梯度,导致了多晶硅在电极根部的沉积反应速率偏低,同时由于气体的向上流动也有带动电极表面的多晶硅向上运动的趋势,两者共同作用使得形成的硅芯下部生长速率较慢,导致硅芯上部较粗,根部较细,不利于多晶硅安全、稳定地生产。第三、还原炉设计的相关结构导致还原炉的进口气速高,而还原炉顶部气速低,造成了还原炉顶部存在回流死区,降低了多晶硅的产量,本技术方案中,通过在底盘1设置冷却管道和多个排气孔12,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道23,尾气管道的一端连接于多个排气孔12,进水管道中的冷却水能够与尾气管道和底盘1的热量进行热交换,同时,第一气管24与尾气管道的另一端相互连通,第一水管25套在第一气管24的外部,尾气通过尾气管道进入第一气管24,第一水管25再对第一气管24内的尾气进行热量交换,降低了每个为气孔之间的压力差,使得尾气排出的更加均匀,强化了尾气的流动性,从而达到提高还原炉内气场的均匀性的作用,使得硅棒生长的更加均匀,同时,第一气管24与进水管道相互不连通,可以根据热量需求对第一气管24与进水管道之间的分隔位置进行设计,使得冷却水的任亮交换更加平衡,从而达到节能的技术效果。

28.上述底盘1的作用是提供硅棒反应的场所,底盘1具有冷却管道和多个排气孔12,底盘1为现有的还原炉设备之一,在底盘1内部设置冷却水流动的冷却管道,排气孔12设置在底盘1朝向硅芯一侧的边缘位置,排气孔12为多个,能够提高尾气排气的流量,同时,还可以使尾气流出的更加均匀,冷却管道具有连接冷却水的进口,进口设置在排气孔12的侧面,

能够方便套管安装和连接;冷却部件的作用是对底盘1和尾气进行冷却,冷却部件包括底盘套管和排气套管,底盘套管包括进水管道、尾气管道和排水管道23,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道23,尾气管道的一端连接于多个排气孔12,尾气管道的作用是将还原炉内产生的尾气排出,尾气管道的一端连接于每个排气孔12,进水管道设置在尾气管道的外部,进水管道内通入冷却水,冷却水在输送到冷却管道的过程中,对尾气管道中的尾气进行降温处理,冷却水进入底盘1后,继续对安装在底盘1上的电极等设备进行冷却降温,然后通过排水管道23排出,排气套管包括第一气管24和第一水管25,第一水管25套在第一气管24的外部,第一气管24与尾气管道的另一端相互连通,并且,第一水管25与进水管道之间并不连通,使得尾气能够通过尾气管道进入第一气管24,在排气的过程中,进水管道和第一水管25能够对尾气进行冷却降温,然后排出,本技术方案中,通过在底盘1设置冷却管道和多个排气孔12,进水管道套在尾气管道的外部,进水管道连接于冷却管道,冷却管道连接于排水管道23,尾气管道的一端连接于多个排气孔12,进水管道中的冷却水能够与尾气管道和底盘1的热量进行热交换,同时,第一气管24与尾气管道的另一端相互连通,第一水管25套在第一气管24的外部,尾气通过尾气管道进入第一气管24,第一水管25再对第一气管24内的尾气进行热量交换,降低了每个为气孔之间的压力差,使得尾气排出的更加均匀,强化了尾气的流动性,从而达到提高还原炉内气场的均匀性的作用,使得硅棒生长的更加均匀,同时,第一气管24与进水管道相互不连通,可以根据热量需求对第一气管24与进水管道之间的分隔位置进行设计,使得冷却水的任亮交换更加平衡,从而达到节能的技术效果。

29.进一步的,第一水管25包括第一循环管道251和第二循环管道252,第一循环管道251具有第一排水管253,第一循环管道251连接于进水管道,第一循环管道251与进水管道之间具有分隔法兰242,第二循环管道252具有第一进水管254,第二循环管道252连接于第一循环管道251。本实施例中,进一步限定了第一水管25,第一循环管道251具有第一排水管253,第一循环管道251连接于进水管道,第一循环管道251与进水管道之间具有分隔法兰242,分隔法兰242的位置可以根据不同的还原炉来调节分隔法兰242的位置,从而最大效率的回收尾气产生的热量,从而达到提高热量的利用率的技术效果,可选的,第一气管24具有第一排气管241,第一气管24与尾气管道相互连通,使得尾气能够通过尾气管道进入第一气管24,然后通过第一排气管241排出,从而达到方便排出尾气的技术效果;具体的,第一水管25套在第一气管24的外部,在第一水管25上设置第一进水管254,使得冷却水能够通过第一进水管254进入第一水管25中,然后对第一气管24内的尾气进行冷却,从而达到降低尾气温度的作用,进而达到提高热量的利用效率的技术效果。

30.进一步的,进水管道包括第二水管211、第二供水环管212和多个第二供水直管213,第二水管211具有第二进水管2111,第二水管211连接于第二供水环管212,多个第二供水直管213的一端连接于第二供水环管212,另一端连接于冷却管道。本实施例中,进一步限定了进水管道,第二水管211具有第二进水管2111,冷却水从第二进水管2111进入第二供水环管212,然后再通过多个第二供水直管213进入底盘套管中,从而达到对尾气和底盘1进行冷却降温的技术效果,第二水管211连接于第二供水环管212,多个第二供水直管213的一端连接于第二供水环管212,另一端连接于冷却管道,第二供水环管212采用半圆弧结构,尾气管道包括第二气管221、第二排气环管222和多个第二排气直管223,第二气管221设置在第

二水管211的内部,第二气管221的一端与第一循环管道251相互连通,另一端连接于第二排气环管222,第二排气环管222设置在第二供水环管212内部,第二排气直管223设置在第二供水直管213内部,第二排气直管223的一端连接于第二排气环管222,另一端连接于排气孔12,第二排气环管222也采用半圆弧结构,使得第二排气环管222能够安装在第二供水环管212内部,然后通过气场模拟能够解决气流死区的问题,使得尾气出气分配更加的均匀,从而达到优化还原炉内的气场分布的作用,进而达到使硅棒生长更加均匀的技术效果;具体的,第二供水环管212的两端具有封堵法兰224,封堵法兰224可拆卸连接于第二供水环管212,并且,封堵法兰224还会封堵第二排气环管222,尾气中的杂质停留在第二排气环管222中,需要清理杂质时,将封堵法兰224拆下,然后对第二排气环管222进行清理即可,从而达到方便清理第二排气环管222的技术效果,具体的,底盘套管的数量为多个,多个底盘套管的第二供水环管212围成圆环形结构,从而消除了底盘套管内的死区,强化了尾气的流动性,使得尾气出气分配更加的均匀,从而达到优化还原炉内的气场分布的作用,进而达到使硅棒生长更加均匀的技术效果。

31.进一步的,进料部件,进料部件包括进料管道31和多个粉料管道32,多个粉料管道的一端连接于进料管道31,另一端连接于底盘1。本实施例中,增加了进料部件,进料部件的作用是将生产多晶硅的物料通入到还原炉内,进料管道31采用圆环形结构,再通过粉料管道32将物料均匀的输送到还原炉内,提高物料沉积效果,具体的,在每个粉料管道32上设置进气喷嘴33,进气喷嘴33能够将物料喷入还原炉中,从而提高物料的沉积效果,进而达到提高物料的转化率的技术效果。

32.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1