一种选钼尾矿制备的路缘石及其制备方法与流程

1.本发明属于尾矿渣资源化综合利用领域,具体涉及一种选钼尾矿制备的路缘石及其制备方法。

背景技术:

2.我国是世界上钼矿资源最为丰富的国家之一,已探明的钼矿资源储量接近3000万吨,而在矿产当中,钼当量仅占产物中的0.08%,其余部分全部作为尾矿渣废弃。钼尾矿的堆积不但浪费资源、占用土地,如果不能够得到合理有效地处置,大量的尾矿渣将对周边的生态环境造成破坏性的影响。

3.目前处置钼尾矿的主要方式包括从中回收钨、铜和铁等金属以及将其作为主要原料制作免烧砖、烧结砖或者混凝土等建筑材料,虽然能够一定程度地解决钼尾矿的堆积问题和实现资源化利用,但利用率相对较低,仍然不能很好地解决大量钼尾矿产生带来的问题。

4.钼尾矿属于一种低活性的尾矿砂,主要成分二氧化硅占比达70wt%,其中44wt%是以单体石英形式存在,尾矿细度50wt%能够通过200目振动筛。本发明利用钼尾矿的特点,将尾矿渣与多种原料配比混合制成高强度高耐久性的路缘石,其尾矿含量能够达到60wt%以上,在极大的消耗了钼尾矿的同时,产生了良好的经济效益。实现了固体废弃物的资源化利用,属于一种符合可持续发展理念的环境友好型技术。

技术实现要素:

5.本发明的目的是提供一种选钼尾矿制备的路缘石的方法,以解决钼尾矿带来的环境问题并实现经济效益。

6.本发明解决其技术问题所采用的技术方案是:一种选钼尾矿制备的路缘石,按总重量份数为100份计,其中各原料的重量份数为:细钼尾矿渣30-35份、粗钼尾矿渣30-35份、碱性激发剂3-5份、水泥熟料15-25份、石英砂10-20份、减水剂0.2-0.4份、增强剂0.6-0.9份、消泡剂0.05-0.2份、色料0.5-1.0份。

7.进一步,所述的细钼尾矿渣为大于200目的钼尾矿渣(200目筛筛下物),粗钼尾矿渣为不超过200目的钼尾矿渣(200目筛筛上物)。

8.进一步地,所述的钼尾矿渣粒度通过水力分级实现。

9.进一步地,所述的碱性激发剂选用生石灰。

10.进一步地,所述的水泥熟料采用普通的硅酸盐水泥。

11.进一步地,所述的石英砂粒度为10-20目。

12.进一步地,所述的减水剂采用萘磺酸盐减水剂与氨基磺酸盐减水剂按质量比2:1混合的复合减水剂。

13.进一步地,按质量百分比计,所述增强剂的组分为:2%-4%的三乙醇胺、3%-5%的丙三醇、8%-15%的二甘醇、15%-20%的糖稀、2%-4%的无水亚硫酸钠,余量为水。

14.进一步地,所述的消泡剂采用溶液型有机硅消泡剂。

15.进一步地,所述的色料为氧化铁红、二氧化锰、氧化铬、钴蓝、群青蓝、炭黑中的一种或多种粉末混合。

16.本发明另一方面提供一种上述选钼尾矿制备路缘石的制备方法,包括如下步骤:

17.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

18.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;

19.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌4-6min;

20.(4)坯料成型:将步骤(3)所得混料浇注入真空成型磨具中,在抽真空的同时将模具置于震动台上震荡,震荡后进行脱模;

21.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为3-7天;

22.(6)表面打磨:将养护成型的路缘石经表面打磨处理后可投入使用。

23.进一步地,所述步骤(2)研磨后的物料中90wt%以上能够通过600目筛。

24.进一步地,所述步骤(3)水的用量为原料总重量的9%-13%。

25.进一步地,所述步骤(4)真空成型模具的真空泵抽速为80-100m3/h,使型坯下方的成形压力达到0.03-0.06mpa。

26.进一步地,所述步骤(4)的振动台振荡频率在2500-3000次/分,震荡时间为40s-60s。

27.与现有技术相比,本发明的有益效果为:

28.本发明以钼尾矿的特点为基础,通过与多种原料进行合适的配比制成路缘石,使其尾矿渣的利用率能够达到60%以上,实现了固体废弃物的资源化利用,不仅能够解决大量钼尾矿堆积带来的环境问题,同时达到了良好的经济效益。此外,本方法制备的路缘石无需进行烘干处理并且钼尾矿及其他浆料中颗粒细小,产品密实程度高,因此具有低成本、高强度与高耐久性的特点,能够广泛应用于市政及园区建设等方面。

附图说明

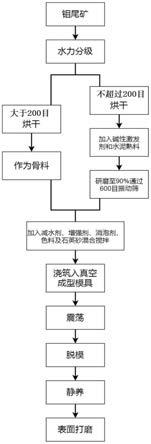

29.图1是本发明流程框图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.本发明提供一种选钼尾矿制备的路缘石及其制备方法,方法流程如图1所示,以下实施例中所述钼尾矿渣中主要成分二氧化硅占比达70wt%,矿渣中44wt%呈单体石英形态,矿渣中50wt%能够通过200目振动筛;所述的碱性激发剂选用生石灰,能够对矿渣的水化起催化作用,使矿渣的水化反应速度加快;所述的水泥熟料采用普通的硅酸盐水泥,起到粘结与激发的作用;所述的细钼尾矿渣为大于200目的钼尾矿渣(200目筛筛下物),粗钼尾矿渣为不超过200目的钼尾矿渣(200目筛筛上物)。所述的石英砂粒度为10-20目;所述的减

水剂采用萘磺酸盐减水剂与氨基磺酸盐减水剂按质量比2:1混合的复合减水剂,减水率可达30%;按质量百分比计,所述的增强剂配比为:3%的三乙醇胺、5%的丙三醇、15%的二甘醇、15%的糖稀、4%的无水亚硫酸钠和58%的水,起到提高强度和减少用水量的作用;所述的消泡剂采用溶液型有机硅消泡剂;按质量百分比计,所述色料为如下组分混合而成:20%氧化铁红、20%二氧化锰、30%钴蓝、30%群青蓝。

32.实施例1

33.一种选钼尾矿制备的路缘石,按总重量为100份计,其中各原料的重量份数为:细钼尾矿渣30份、粗钼尾矿渣30份、碱性激发剂3份、水泥熟料18份、石英砂17份、减水剂0.2份、增强剂0.8份、消泡剂0.1份、色料0.9份。

34.上述配比的一种选钼尾矿制备的路缘石的具体制备方法如下:

35.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

36.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;研磨后的物料中90wt%以上能够通过600目筛;

37.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌5min;水的用量为原料总重量的12%;

38.(4)坯料成型:将步骤(3)所得混料浇注入抽速为100m3/h的真空成型磨具当中,使型坯下方的成形压力达到0.05mpa,在抽真空的同时将模具置于震动台上震荡,振荡频率在3000次/分,震荡40s后进行脱模;

39.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为5天;

40.(6)表面打磨:将养护成型的路缘石经表面打磨处理后进行性能测试。

41.实施例2

42.一种选钼尾矿制备的路缘石,按总重量为100份计,其中各原料的重量份数为:细钼尾矿渣35份、粗钼尾矿渣32份、碱性激发剂4份、水泥熟料16份、石英砂11份、减水剂0.35份、增强剂0.85份、消泡剂0.15份、色料0.65份。

43.上述配比的一种选钼尾矿制备的路缘石的具体制备方法如下:

44.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

45.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;研磨后的物料中90wt%以上能够通过600目筛;

46.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌5min;水的用量为原料总重量的12%;

47.(4)坯料成型:将步骤(3)所得混料浇注入抽速为100m3/h的真空成型磨具当中,使型坯下方的成形压力达到0.05mpa,在抽真空的同时将模具置于震动台上震荡,振荡频率在3000次/分,震荡40s后进行脱模;

48.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为5天;

49.(6)表面打磨:将养护成型的路缘石经表面打磨处理后进行性能测试。

50.实施例3

51.一种选钼尾矿制备的路缘石,按总重量为100份计,其中各原料的重量份数为:细

钼尾矿渣33份、粗钼尾矿渣35份、碱性激发剂5份、水泥熟料15份、石英砂10份、减水剂0.3份、增强剂0.9份、消泡剂0.2份、色料0.6份。

52.上述配比的一种选钼尾矿制备的路缘石的具体制备方法如下:

53.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

54.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;研磨后的物料中90wt%以上能够通过600目筛;

55.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌5min;水的用量为原料总重量的12%;

56.(4)坯料成型:将步骤(3)所得混料浇注入抽速为100m3/h的真空成型磨具当中,使型坯下方的成形压力达到0.05mpa,在抽真空的同时将模具置于震动台上震荡,振荡频率在3000次/分,震荡40s后进行脱模;

57.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为5天;

58.(6)表面打磨:将养护成型的路缘石经表面打磨处理后进行性能测试。

59.对比例1

60.一种选钼尾矿制备的路缘石,按总重量为100份计,其中各原料的重量份数为:细钼尾矿渣20份、粗钼尾矿渣20份、碱性激发剂2.5份、水泥熟料25份、石英砂30份、减水剂0.4份、增强剂0.3份、消泡剂0.3份、色料1.5份。

61.上述配比的一种选钼尾矿制备的路缘石的具体制备方法如下:

62.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

63.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;研磨后的物料中90wt%以上能够通过600目筛;

64.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌5min;水的用量为原料总重量的12%;

65.(4)坯料成型:将步骤(3)所得混料浇注入抽速为100m3/h的真空成型磨具当中,使型坯下方的成形压力达到0.05mpa,在抽真空的同时将模具置于震动台上震荡,振荡频率在3000次/分,震荡40s后进行脱模;

66.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为5天;

67.(6)表面打磨:将养护成型的路缘石经表面打磨处理后进行性能测试。

68.对比例2

69.一种选钼尾矿制备的路缘石,按总重量为100份计,其中各原料的重量份数为:细钼尾矿渣40份、粗钼尾矿渣36份、碱性激发剂5.5份、水泥熟料8份、石英砂8份、减水剂0.5份、增强剂1.4份、消泡剂0.35份、色料0.25份。

70.上述配比的一种选钼尾矿制备的路缘石的具体制备方法如下:

71.(1)水力分级:利用水力分级机将选钼尾矿渣进行筛分为粗、细钼尾矿渣并烘干;将细钼尾矿渣作为骨料;

72.(2)研磨:将粗钼尾矿渣与碱性激发剂、水泥熟料进行混合后,进行研磨;研磨后的物料中90wt%以上能够通过600目筛;

73.(3)混合搅拌:将细钼尾矿渣、步骤(2)研磨后的物料、减水剂、消泡剂、石英砂、色料及水进行混合,再加入增强剂,搅拌5min;水的用量为原料总重量的12%;

74.(4)坯料成型:将步骤(3)所得混料浇注入抽速为100m3/h的真空成型磨具当中,使型坯下方的成形压力达到0.05mpa,在抽真空的同时将模具置于震动台上震荡,振荡频率在3000次/分,震荡40s后进行脱模;

75.(5)静养:将脱模后的坯料置于常温下自然养护,养护时间为5天;

76.(6)表面打磨:将养护成型的路缘石经表面打磨处理后进行性能测试。

77.对实施例和对比例进行性能测试,测试结果如下表:

[0078] 抗压强度(mpa)抗折强度(mpa)吸水率(%)实施例143.36.31.0实施例240.75.91.2实施例340.05.91.4对比例134.53.71.7对比例232.83.62.1

[0079]

从上表中可以得出,按本发明所述的配比和方法制备的路缘石具有更高的强度和较低的吸水率。

[0080]

以上所描述的实施例仅仅是对本发明加以示范性的说明,而并非是对于本发明的限制。对于所属领域的技术人员而言,在权利要求书所述的技术方案内,对其原料配比进行多种的组合或制备方法的简单变形等其他不同形式的变化仍处于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1