一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯的制作方法

1.本发明涉及陶瓷雾化芯制作技术领域,尤其涉及一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯。

背景技术:

2.目前传统的电子烟雾化器一般以陶瓷雾化芯配合加热丝对烟油进行加热雾化,具体地,加热丝可以通过缠绕的方式缠绕在陶瓷雾化芯的表面,当烟油进入到陶瓷雾化芯时,加热丝便对渗出的烟油进行加热雾化,从而被消费者所吸用。

3.上述的结构中,加热丝通过缠绕的方式与陶瓷雾化芯进行结合,由于加热丝与陶瓷雾化芯接触面积小,容易出现接触不到位,导致加热不均匀,形成局部干烧情况,严重影响烟油雾化的口感。

4.因此,寻找能够解决上述技术问题的一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯成为本领域技术人员所研究的重要课题。

技术实现要素:

5.本发明实施例公开了一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯,用于解决现有的陶瓷雾化芯一般通过加热丝进行加热,从而导致烟油受热不均匀、雾化效果差的技术问题。

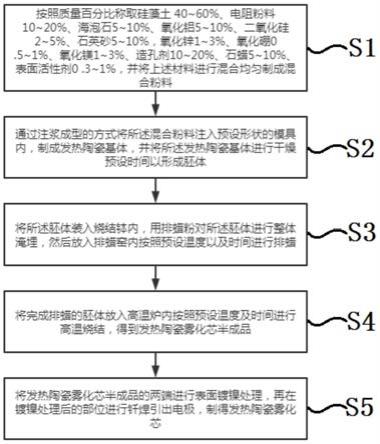

6.本发明实施例提供了一种发热陶瓷雾化芯的制作工艺,包括以下步骤:

7.s1、按照质量百分比称取硅藻土40~60%、电阻粉料10~20%、海泡石5~10%、氧化铝5~10%、二氧化硅2~5%、石英砂5~10%、氧化锌1~3%、氧化硼0.5~1%、氧化镁1~3%、造孔剂10~20%、石蜡5~10%、表面活性剂0.3~1%,并将上述材料进行混合均匀制成混合粉料;

8.s2、通过注浆成型的方式将所述混合粉料注入预设形状的模具内,制成发热陶瓷基体,并将所述发热陶瓷基体进行干燥预设时间以形成胚体;

9.s3、将所述胚体装入烧结钵内,用排蜡粉对所述胚体进行整体淹埋,然后放入排蜡窑内按照预设温度以及时间进行排蜡;

10.s4、将完成排蜡的胚体放入高温炉内按照预设温度及时间进行高温烧结,得到发热陶瓷雾化芯半成品;

11.s5、将发热陶瓷雾化芯半成品的两端进行表面镀镍处理,再在镀镍处理后的部位进行钎焊引出电极,制得发热陶瓷雾化芯。

12.可选地,所述电阻粉料为碳化硅、石墨烯、不锈钢微粒中的一种或或多种。

13.可选地,所述造孔剂为淀粉、亚克力、环氧树脂、石墨、棉花中的一种或多种。

14.可选地,所述表面活性剂为油酸或者硬脂酸。

15.可选地,所述步骤s1还包括:

16.将所述混合粉料加入研磨球进行球磨处理预设时间,再将完成球磨处理的混合粉

料通过筛网进行过筛处理。

17.可选地,所述步骤s3中,用排蜡粉对所述胚体进行整体淹埋,然后放入排蜡窑内按照200℃至700℃的温度以及10小时至30小时的时间进行排蜡。

18.可选地,所述步骤s4中,将完成排蜡的胚体放入高温炉内按照900℃至1300℃的温度及8小时至20小时的时间进行高温烧结。

19.可选地,所述步骤s4还包括:

20.将完成高温烧结后的发热陶瓷雾化芯半成品采用超声波清洁设备进行清洁粉尘。

21.本发明实施例提供了一种发热陶瓷雾化芯,所述发热陶瓷雾化芯由上述的制作工艺制得。

22.可选地,所述发热陶瓷雾化芯的相对两端连均设置有用于与外部电源电连接的电极。

23.从以上技术方案可以看出,本发明实施例具有以下优点:

24.本实施例中,通过在制作陶瓷雾化芯的材料中加入电阻粉料,并使电阻粉料与其它材料充分混合后,经过注浆成型、烧结成型的步骤制得发热陶瓷雾化芯。该发热陶瓷雾化芯由于内部具有电阻粉料,因此,该发热陶瓷雾化芯具有较强的导电发热性,通过外部电源与电极进行电连接后,电流流动到电阻粉料后,使得发热陶瓷雾化芯整体能够发热,并且热量均匀分布在发热陶瓷雾化芯上,当烟油进入到该发热陶瓷雾化芯时,发热陶瓷雾化芯能够对烟油进行充分加热,防止出现干烧的情况,使得烟油的雾化效果更佳,能够提升用户的体验效果。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

26.图1为本发明实施例中提供的一种发热陶瓷雾化芯的制作工艺的流程示意图;

27.图2为本发明实施例中提供的一种发热陶瓷雾化芯的结构示意图;

28.图示说明:发热陶瓷雾化芯1;电极2。

具体实施方式

29.本发明实施例公开了一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯,用于解决现有的陶瓷雾化芯一般通过加热丝进行加热,从而导致烟油受热不均匀、雾化效果差的技术问题。

30.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一

32.请参阅图1和图2,本实施例中提供的一种发热陶瓷雾化芯的制作工艺,包括以下

步骤:

33.s1、按照质量百分比称取硅藻土40~60%、电阻粉料10~20%、海泡石5~10%、氧化铝5~10%、二氧化硅2~5%、石英砂5~10%、氧化锌1~3%、氧化硼0.5~1%、氧化镁1~3%、造孔剂10~20%、石蜡5~10%、表面活性剂0.3~1%,并将上述材料进行混合均匀制成混合粉料;

34.s2、通过注浆成型的方式将所述混合粉料注入预设形状的模具内,制成发热陶瓷基体,并将所述发热陶瓷基体进行干燥预设时间以形成胚体;

35.需要说明的是,所述预设形状的模具可以为圆柱型或长方体型或正方体型,模具的形状可根据发热陶瓷雾化芯的设计形状进行制作,本实施例对模具的具体形状并不作限制。另外,在该步骤s2中,具体采用注浆机通过注浆成型的方式将混合粉料注入到预设形状的模具内。

36.s3、将所述胚体装入烧结钵内,用排蜡粉对所述胚体进行整体淹埋,然后放入排蜡窑内按照预设温度以及时间进行排蜡;

37.s4、将完成排蜡的胚体放入高温炉内按照预设温度及时间进行高温烧结,得到发热陶瓷雾化芯半成品;

38.s5、将发热陶瓷雾化芯半成品的两端进行表面镀镍处理,再在镀镍处理后的部位进行钎焊引出电极,制得发热陶瓷雾化芯。

39.需要说明的是,在步骤s5中,在发热陶瓷雾化芯半成品的两端进行表面镀镍处理,使得发热陶瓷雾化芯半成品的两端均形成镀镍层,该镀镍层厚度为0.08毫米至0.2毫米。

40.本实施例中,通过在制作陶瓷雾化芯的材料中加入电阻粉料,并使电阻粉料与其它材料充分混合后,经过注浆成型、烧结成型的步骤制得发热陶瓷雾化芯。该发热陶瓷雾化芯由于内部具有电阻粉料,因此,该发热陶瓷雾化芯具有较强的导电发热性,通过外部电源与电极进行电连接后,电流流动到电阻粉料后,使得发热陶瓷雾化芯整体能够发热,并且热量均匀分布在发热陶瓷雾化芯上,当烟油进入到该发热陶瓷雾化芯时,发热陶瓷雾化芯能够对烟油进行充分加热,防止出现干烧的情况,使得烟油的雾化效果更佳,能够提升用户的体验效果。

41.进一步地,本实施例中的电阻粉料为碳化硅、石墨烯、不锈钢微粒中的一种或或多种。

42.需要说明的是,上述的电阻粉料均为导电发热性的材料,本实施例中的电阻粉料并不限于上述几种材料。

43.进一步体,本实施例中的造孔剂为淀粉、亚克力、环氧树脂、石墨、棉花中的一种或多种。

44.需要说明的是,造孔剂是添加于粉末混合料中的一种物质,烧结时依靠其挥发而在最终发热陶瓷雾化芯中形成所需类型和数量的孔隙。造孔剂颗粒的形状和大小决定了发热陶瓷雾化芯的气孔的形状和大小。

45.进一步地,本实施例中的表面活性剂为油酸或者硬脂酸。

46.进一步地,本实施例中的步骤s1还包括:

47.将所述混合粉料加入研磨球进行球磨处理预设时间,再将完成球磨处理的混合粉料通过筛网进行过筛处理。

48.优选地,采用200目至250目的筛网对混合粉料进行过筛处理。

49.需要说明的是,经过研磨球对混合粉料进行球磨处理后,能够使得各材料混合更加充分,并且通过筛网进行过筛处理,可以得到更加细腻的混合粉料。

50.进一步地,本实施例的步骤s3中,用排蜡粉对所述胚体进行整体淹埋,然后放入排蜡窑内按照200℃至700℃的温度以及10小时至30小时的时间进行排蜡。

51.进一步地,所述步骤s4中,将完成排蜡的胚体放入高温炉内按照900℃至1300℃的温度及8小时至20小时的时间进行高温烧结。

52.进一步地,所述步骤s4还包括:

53.将完成高温烧结后的发热陶瓷雾化芯半成品采用超声波清洁设备进行清洁粉尘。

54.需要说明的是,为避免在制作过程中粉尘覆盖到发热陶瓷雾化芯半成品的表面,通过超声波清洁设备可以对发热陶瓷雾化芯半成品的表面进行清洁,从而去除其表面的粉尘。

55.实施例二

56.请参阅图1和图2,本实施例中提供的一种发热陶瓷雾化芯,所述发热陶瓷雾化芯由实施例一所述的制作工艺所制得。

57.进一步地,所述发热陶瓷雾化芯的相对两端均设置有与外部电源电连接的电极。

58.需要说明的是,经过实施例一的制作工艺所制得的发热陶瓷雾化芯具有较强的导电发热性,通过外部电源与电极进行电连接后,发热陶瓷雾化芯整体能够发热,并且热量均匀分布在发热陶瓷雾化芯上,当烟油进入到该发热陶瓷雾化芯时,发热陶瓷雾化芯能够对烟油进行充分加热,防止出现干烧的情况,使得烟油的雾化效果更佳,能够提升用户的体验效果。

59.以上对本发明所提供的一种发热陶瓷雾化芯的制作工艺以及发热陶瓷雾化芯进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1