一种单组分地聚物修补材料及其制备方法

1.本发明具体涉及一种单组分地聚物修补材料及其制备方法。

背景技术:

2.修补水泥的成本问题、复杂的工艺及性能缺陷已经成为目前的较大发展桎梏,而目前存在一种低耗无污染的可持续发展的绿色环保材料——地质聚合物胶凝材料在此方面有较大的应用前景。地质聚合物胶凝材料以工业固体废弃物为主要原材料,具有早强快硬、粘结性能好等特点,用来作为修补材料具有较大优势,以地质聚合物胶凝体系为基础配制的修补材料既能满足修补需求,又能减少co

2 排放,符合国家节能减排、绿色环保的产业政策,有利于推动资源的可持续发展。

3.目前对于地聚物水泥作修补材料的研究都是采用双组分的制备方式,但双组分地质聚合物制备需要提前准备大量粘性高并且有腐蚀性和毒性的碱激发溶液,这在实际生产应用中并不是很安全,同时在运输上也不是很方便。而单组分地聚物水泥与普通硅酸盐水泥类似,直接加水、骨料、外加剂等就能拌制出地聚物混凝土,可以更好的实现地聚物混凝土的推广应用。

4.目前对于单组分地聚物水泥的制备方式,有高温熔融法,将前驱物与激发剂混合后在350℃-1500℃进行熔融,急剧冷却,粉磨制成单组份碱激发水泥,但是高温熔融的生产方式复杂而且需额外耗能;有简单混合法,是将前驱物烘干后与固体碱激发剂直接混合制成单组份碱激发水泥,但此法由于碱激发剂会直接暴露在空气中,导致保质期短。

5.还有一种是采用机械力化学方式制备,一般是将水泥前驱体与固体碱激发剂在机械力作用下研磨成一种混合体,由于研磨过程中机械力对研磨物质的冲击力、剪切力、压力等作用力,使研磨物质的颗粒尺寸不断减小,比表面积不断增大,内部缺陷增多,晶格发生畸变,结晶度降低,并发生晶型转变,从而可以诱发许多常温下难以进行的化学反应,提高材料性能。球磨法即可产生机械力化学效果,此法技术成熟耗能低,可以推广使用。如专利(一种单组份碱激发水泥

ꢀ‑ꢀ

cn108516711a)中已经公开了采用粉煤灰、固体氢氧化钠、矿渣、钠长石、固体硅酸钠、固体氧化钙、硼砂混合后球磨2h制备单组份碱激发水泥。但目前采用的机械力化学制备单组分地聚物水泥的制备工艺一般是前驱物与碱激发剂共同球磨全时长,使得固体碱碱性降低,并不能完全激发水泥前驱体的性能,使得资源被大量浪费,急需一种更有效的制备方法。

6.另外,随着炼镍产业蓬勃发展,特别是在福建、广东区域的不锈钢产业的发展,将产生大量的镍渣工业废弃物,它的长时间对堆放将给环境带来巨大污染,而目前镍渣的利用在低位徘徊,附加值相对较低,急需扩大其在混凝土产业中的应用渠道,提高利用率。

技术实现要素:

7.本发明公开了一种机械力化学活化制备单组分地聚物修补材料及其制备方法,首先是对回收的矿渣、粉煤灰、镍渣进行成分检测,其次所用材料分为两个组分:组份a和组份

b。

8.组份a按重量百分数计:40%矿渣、30%粉煤灰、30%镍渣;组份b按重量百分数计:58.27%模数为1.4的硅酸钠粉末,7.05%碳酸钠粉末,28.34%硫酸钠粉末,6.34%的氯化钡粉末。

9.其中,组分a和组分b的质量比例约为70:11,组分a为1400g,组分b为220.67g。

10.本配方中1.2碱模数的碱激发剂是通过模数1.4的硅酸钠、硫酸钠粉末与碳酸钠混合制成。

11.本发明采用的球磨制备流程:先将镍渣、粉煤灰与矿渣进行烘干,倒入装有钢球的球磨罐(内径26cm)内并封盖,放置到球磨机上球磨,高速球磨2小时后,加入固体碱(无水硅酸钠、无水碳酸钠、无水硫酸钠)、缓凝剂(氯化钡粉末)混合低速球磨0.5小时。球磨结束后取出粉体,用密封袋保存,可直接加水使用。

12.进一步的,本发明采用如下技术方案:一种单组分地聚物修补材料,采用下述步骤制备而成:(1)对矿渣、粉煤灰与镍渣进行回收、存放,避免矿渣、粉煤灰、镍渣与其他杂物混合或受到污染;(2)对回收的矿渣、粉煤灰与镍渣进行化学成分检测;(3)将矿渣、粉煤灰与镍渣分别放入烘箱烘干;(4)将烘干后的材料(组份a)称好(组分a与钢球质量比为1:15)倒入装有大小不一钢球(钢球粒径有 30mm、 20mm 以及 10mm,三种直径球质量比例为 1:1:1)的球磨罐(内径26cm)内并封盖,放置在球磨机上高速球磨两小时;(5)等待球磨时间到达2小时后,加入固体碱、缓凝剂(组份b)混合低速球磨0.5小时;(6)待球磨时间结束后取出粉体,用密封袋保存;(7)称取适量粉体,加入水、砂,按水泥胶砂制备标准制备出砂浆。本配方中水胶比为0.27,胶砂比为0.5。

13.本发明的优点在于:本发明的地聚物水泥制备工艺简单有效,使得资源被激发利用充分,相较于传统球磨工艺可以显著提高材料的性能,实例中1d强度提升超95%。另本发明配方简单,配备与材料成本低,实用性强,抗折强度高,粘结强度高,收缩较低,解决了镍渣利用率低的问题,绿色环保,既有效利用了地聚物材料,又提供了一种综合性能优良的单组分地聚物修补材料,为解决实际修补问题提供了帮助。其中,1d抗压强度可达28.3mpa,28d抗压强度可达72.16mpa;28d粘结强度最高可达7.4mpa;28d收缩低至0.020%。

14.机理:组分a在前2小时中,在被钢球挤压、摩擦及钢球碰撞产生的高温环境下,随着球磨时间的增长,钢球与组分a碰撞到一定程度之后,组分a颗粒尺寸开始不断减小,晶格发生畸变、内部缺陷增大,颗粒由一个稳定的状态转化为一个不稳定的高能态,越来越多的晶体处于晶型转变临界点。2小时后加入组分b,此时组分b浓度高,在高浓度b的激发、高温以及钢球的碰撞条件下,处于晶型转变临界点的晶体有更多机会接触组分b,使得组分a中的晶体能够更容易转变成提高性能所需要的晶体物质,如铝硅酸钠晶体,材料被充分激发。此外,由于组分b球磨时间少,碱激发剂被分解的少,所以更多碱性也被保留,在水化过程

中,较高的碱性可以促进地聚物水泥的缩聚-聚合反应,形成更多的凝胶体,从而性能被提高。

15.时间与转速的影响:1.其中,时间或转速低于限定转速与时间时,会导致组分a不能被充分研磨,材料中不稳定的高能态的颗粒减少,提高性能所需要的晶体物质减少,材料的性能也就不能被完全激发。

16.2.若时间过长或转速过高时,一方面组分a就会因为颗粒尺寸被研磨过小,使得材料会产生一种团聚现象,粉末会结成一团,使得球磨罐不宜清理,且性能可能会下降。另一方面,当材料颗粒细化到一定程度的时候,需要更多的能量使得材料进一步细化,而且对性能提高非常有限,细化到一定程度之后体系内出现“粉碎平衡”。从而导致粉体的比表面积不会增长,甚至出现下降,实用性与效率不高。此外,若转速过高,钢球会因为向心力等于重力从而在球磨罐旋转过程中不能掉落下来,这时钢球紧贴球磨罐壁,无法相互碰撞,不能实现球磨效应。

附图说明

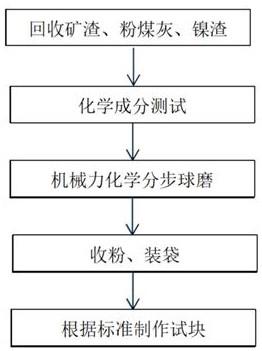

17.图1为粉煤灰的xrd图;图2为矿渣的xrd图;图3为镍渣的xrd图;图4为不同制备方式的单组分地聚物水泥粉剂的xrd对比;图5为实例1的单组分地聚物水泥的xrd对比;图6为本发明的工艺流程图。

具体实施方式

18.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,作详细说明。本发明的方法如无特殊说明,均为本领域常规方法。

19.一种单组分地聚物修补材料,采用下述步骤制备而成:(1)对矿渣、粉煤灰与镍渣进行回收、存放;(2)对回收的矿渣、粉煤灰与镍渣进行化学成分检测,其结果见表1;图1、2、3分别为粉煤灰、矿渣、镍渣xrd图。

20.表1 矿渣、粉煤灰、镍渣的成分分析(3)将矿渣、粉煤灰与镍渣分别放入烘箱烘干;(4)将烘干后的材料(560g矿渣、420g粉煤灰、420g镍渣)称好倒入装有大小不一钢球(钢球总质量21kg,为组分a的15倍)的球磨罐内并封盖,放置在球磨机上高速球磨两小

时;(5)等待球磨时间到达两小时后,加入128.58g模数为1.4的硅酸钠粉末、15.56g碳酸钠粉末、62.53g硫酸钠粉末、14g氯化钡粉末混合低速球磨0.5小时;(6)待球磨时间结束后取出粉体,用密封袋保存;(7)取出密封袋,取出675g混合粉末,按水泥胶砂制备标准加入182.25g水、1350g砂制备出水泥胶砂。

21.实例1:球磨制备流程为先将镍渣、粉煤灰与矿渣进行烘干,倒入装有钢球的球磨罐内并封盖,放置到球磨机上球磨,高速球磨2小时后,加入固体碱、缓凝剂混合低速球磨0.5小时,具体工艺参数设定和材料配比如上述所示。

22.实例2(传统制备):球磨制备流程为先将镍渣、粉煤灰与矿渣等前驱物进行烘干,将前驱物与固体碱、缓凝剂混合共同倒入装有钢球的球磨罐内并封盖,放置到球磨机上球磨,高速球磨2小时后,转低速再球磨0.5小时,即碱和前驱物共同球磨2.5h,材料配比与实例1同。

23.实例3(不加碱激发剂):球磨制备流程为先将镍渣、粉煤灰与矿渣等前驱物进行烘干,将前驱物倒入装有钢球的球磨罐内并封盖,放置到球磨机上球磨,高速球磨2小时后,转低速再球磨0.5小时,不加碱激发剂,该组仅作xrd的水泥晶体对比。

24.表2 不同地聚物水泥的性能对比可以从表2看出,采用本发明的球磨方案制备的修补砂浆1d抗压强度提升了95.17%,28d强度也提升了30.77%,28d收缩率降低了65.52%。且这些性能强度都满足修补砂浆的要求,可以推广使用。

25.从图4可以看出,采用本发明制备工艺的实例1相较于传统球磨工艺的实例2,一方面碱性更高,如图所示实例1中的1、2号碱激发剂晶体衍射峰更强,说明使用传统球磨工艺使得碱激发剂碱性减弱,水化时不能有效激发地聚物水泥前驱物,浪费了资源,这是导致强度等性能变差的原因之一。另一方面,采用本发明制备工艺的水泥,将会产生更多得7号铝

硅酸钠晶体,该晶体水化时反应生成水化铝硅酸钠(n-a-s-h)凝胶体(如图5的各龄期xrd图所示,该图中的6号铝硅酸钠晶体水化时完全溶解生成10号n-a-s-h)是地聚物水化的主要产物,它将提供水泥性能,传统的共同球磨方式生成的7号晶体变少,使得材料水化产生的凝胶体变少,性能进一步被降低。

26.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1