一种含二茂铁硫脲型有机磁体高磁电介质复合微波基板及其制备方法

1.本发明涉及材料技术领域,尤其涉及一种含二茂铁硫脲型有机磁体高磁电介质复合微波基板及其制备方法。

背景技术:

2.随着电子设备的高集成化、超小型化和传输高速化的快速发展,促使微波通信、微波器件和微波网络向超小、超轻和超薄方向迅猛发展。现代战争和国民经济发展都要求通信、雷达、导航、电子对抗等电子装备具有多功能、小型化、高机动性能。特别是近年来,5g及6g智能通信的应用极大地促进现代电子技术朝轻量化、小型化和平面化,即轻、小、薄方向发展。然而,宽带和超宽带应用的微波元件和天线的宽带和小型化一直是困扰无线电工程技术人员的主要难题。为使微波器件实现轻、小、薄,目前已能实现工业化生产的介质材料基板有陶瓷基片,二氧化钛—钛酸钡(钛酸锶)、聚四氟乙烯及玻璃纤维复合介电基板,以及聚四氟乙烯或聚苯乙烯基板等几种。其中,陶瓷基片是用纯度为99.99%的陶瓷经高温烧结后,在表面蒸镀有金属铬再镀铜成为基片。虽有介电常数高,损耗低,但工艺复杂,性硬脆,加工困难,价格昂贵。二氧化钛—钛酸钡(钛酸锶)、聚四氟乙烯复合介电基板是将三者充分混合后,经热压成型并复合铜片而成。虽然有一定介电常数,加工相对容易,但也是性硬脆、价昂。直接以聚四氟乙烯或聚苯乙烯作为介电基板,虽然加工方便,但介电常数仅为2~3,电子器件的几何尺寸太大,因而仅能适用于某些地面通信设施。早期申请号为zl.99114711.1号、zl.00116118.0.8号及zl.201310556012.8号等中国发明专利分别提供的有机高分子或配合物磁性元素的复合基材也可用于制作小、轻、薄的微带天线、微带电路及微波器件,但其工艺较复杂、价格也较高,产品的在高频段尚难以适应迅速增宽的需要,更难以实现产业化。

技术实现要素:

3.本发明的目的在于解决上述现有技术存在的缺陷,提供一种含二茂铁硫脲型有机磁体高磁电介质复合微波基板及其制备方法。

4.一种含二茂铁硫脲型有机磁体高磁电介质复合微波基板,按质量份计,包括:

5.含有cu、co或ni的二茂铁甲酰芳二胺硫脲型金属有机配合物磁体a5~20份;

6.微波介质陶瓷粉体材料b30~60份;

7.热塑性或热固性聚合物基体材料c20~30份;

8.阻燃剂d0.5~8.0份;

9.无机或有机纤维增强层e5.0~10份;

10.改性剂f1.5~3.0份。

11.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述微波介质陶瓷粉体材料为bmg2sio4、al2o3,mgtio3,zntio3,tio2,catio3,srtio3,srzro3,

bati2o5,bati4o9,ba2ti9o

20

,zrtio4,以及la2ti2o7,(zr,sn)tio4,band2ti5o

14

,,basm2tio

14

,nd2ti2o7,(lism)tio3,ba(mg

1/3

ta

2/3

)o3,ba(zn

1/3

ta

2/3

)o3,ba(zn

1/3

nb

2/3

),sr(zn

1/3

nb

2/3

)o3中的一种或多种;或

12.为10~200nm的纳米级钛酸钙陶瓷、硅钛酸钙陶瓷、钛酞镁陶瓷、镁镧钛陶瓷、钛锶铋陶瓷、系温湿敏陶瓷、温气敏陶瓷、湿敏陶瓷、湿温敏陶瓷mgc中的一种或多种。

13.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述热塑性或热固性聚合物基体材料c为氰酸树脂,热固性聚苯醚,双马来酸亚胺树脂,聚烯烃、聚氨酯、硅酮、聚醚、聚碳酸酯,聚醚醚酮,聚苯硫醚中的一种或多种;或

14.1,2-聚丁二烯;聚异戊二烯;烯丙基化聚苯醚,聚丁二烯-聚异戊二烯共聚物;聚对苯二甲酸乙二醇酯;聚萘二甲酸乙二醇酯;聚对苯二甲酸环己二醇;聚苯醚中的一种或多种。

15.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述阻燃剂d为氢氧化铝、氢氧化镁、氢氧化钙、氢氧化铁、氢氧化锌、氢氧化铜和氢氧化,四氧化三铁中的一种;或

16.十溴二苯醚,氰尿酸三聚氰胺、聚磷酸三聚氰胺、聚倍半硅氧烷、硅氧烷中的一种;或

17.芳族亚膦酸盐、二次膦酸盐、膦酸酯、磷酸盐中的一种;或

18.六氯内次甲基四氢邻苯二甲酸、四溴邻苯二甲酸或二溴新戊二醇镍中的一种。

19.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述无机或有机纤维增强层e按应用要求的不同进行纤维布的单层或多层复合。

20.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述改性剂f为:钛酸酯偶联剂、硅胶偶联剂、铝酸酯偶联剂、阳离子或阴离子表面活性剂、二甲基硅氧烷或二甲基硅氧烷的共聚物;或

21.有机改性聚硅氧烷、脲丙基三乙氧基硅烷、乙烯基甲基二甲基硅烷中的一种;或

22.丙烯酸、甲基丙烯酸、丁烯酸、β-苯丙烯酸中的一种或几种。

23.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述二甲基硅氧烷的共聚物包括:聚甲基硅氧烷-聚醚嵌段共聚物,聚二甲基硅氧烷-聚醚嵌段共聚物;

24.所述有机改性聚硅氧烷包括:苯基或高烷基改性的聚二甲基硅氧烷、乙烯基三乙氧基聚硅氧烷、氨基丙基三乙氧基棸硅氧烷。

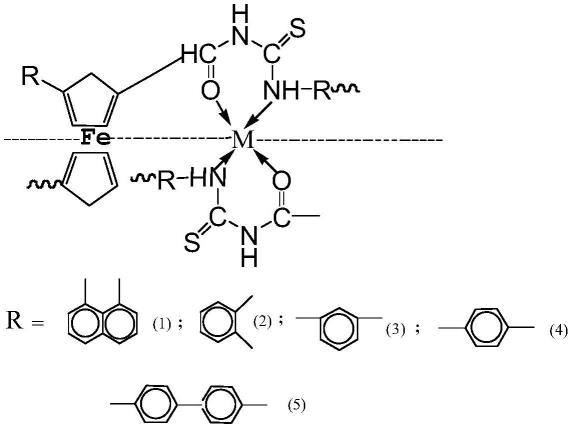

25.进一步地,如上所述的含二茂铁硫脲型有机磁体高磁电介质复合微波基板,所述含有cu、co或ni的二茂铁甲酰芳二胺硫脲型金属有机配合物磁体a,其结构式如下:

[0026][0027]

m=cu;co;ni

[0028]

m为二价金属离子铜,钴、镍的氯化物、硫酸盐、醋酸盐、硝酸盐、碳酸盐中的一种;r为1,4-萘基、双键位的苯二基、联苯基中的一种。

[0029]

如上任一所述的二茂铁硫脲型有机磁体高磁电介质复合微波基板的制备方法,包括以下步骤:

[0030]

步骤1:先将50~60℃的无水乙醇加到所述改性剂f中,得到改性剂-乙醇溶液;

[0031]

步骤2:将所述二茂铁甲酰芳二胺硫脲型金属有机配合物磁体a与微波介质陶瓷粉体材料b、阻燃剂d、无机或有机纤维增强层e在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0032]

步骤3:在高速搅拌器下充分混合a,b,d及e后与热塑性或热固性聚合物基体材料c在130~150℃条件下于开炼机中混炼30~40分钟,最终得到高磁电介质复合微波基板。

[0033]

有益效果:

[0034]

本发明提供的含二茂铁硫脲型有机磁体高磁电介质复合微波基板同时兼具电介质(εr)和磁介质(μr)材料的特征。

具体实施方式

[0035]

为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

实施例1:

[0037]

典型的二茂铁芳二胺硫脲型属有机磁体的高磁介质复合微波基板制备的基本操作过程为:

[0038]

所有操作都在精制的高纯氮保护下用schlenk技术进行,所有溶剂都用钠丝预处理后再在纯氮气氛中回流6-8h蒸出立即使用。合成步骤大致如下:在高纯氮保护下,以二茂铁为原料,经乙酰化与硫氰酸钾反应后,与胺或肼类芳香化合物反应生成无磁性的高分子中间体,再与金属(含cu、co、ni等)氯化物或乙酸盐在二甲基甲酰胺中回流加热约30分钟,

沉淀物过滤后经常规洗涤烘干,得到产率约80%的常温稳定二茂铁甲酰芳二胺硫脲金属配合物磁体备用。

[0039]

实施例2

[0040]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0041]

步骤2:将5份按实施例1制备的产率约80%的常温稳定二茂铁间苯二甲酰二胺硫脲铜配合物磁体(a)与60份钛酸钙(catio3)陶瓷粉体(b)、5份阻燃剂十溴二苯醚阻燃剂(d)、8份al2o3晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0042]

步骤3:在高速搅拌器(12000prm/分)下充分混合a,b,d及e后与20份氰酸树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的二茂铁金属有机磁体的高磁介质复合电磁介质材料,样品在3.0ghz下测定的磁导率为2.5;磁损耗正切tgδ≤2

×

10-2

,;介电常数为6.0,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽15%。(几何尺寸相同的市售介电常数ε'=10的复合介质基材的带宽仅5%),适于制作0.8至3.0ghz频段的天线或电子器件。

[0043]

实施例3

[0044]

步骤1:先将50~60℃的50ml无水乙醇加到2.5份铝酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0045]

步骤2:将10份按实施例1制备的产率约78%的常温稳定二茂铁1,4-萘二甲酰二胺硫脲铜配合物磁体(a)与60份二氧化钛(tio2)陶瓷粉体(b)、2份阻燃剂氢氧化铝(d)、7.5份al2o3晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0046]

步骤3:在高速搅拌器(12000prm/分)下充分混合后与20份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在2.0ghz下测定的磁导率为2.8;磁损耗正切tgδ≤2

×

10-2;

介电常数为6.0,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽20%。适于制作0.8至2.5ghz频段的天线或电子器件。

[0047]

实施例4

[0048]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0049]

步骤2:将15份按实施例1制备的产率约76%的常温稳定二茂铁邻苯二甲酰二胺硫脲.镍配合物磁体(a)与55份钛酸锶(srtio3)陶瓷粉体(b)、2份阻燃剂四氧化三铁(d)、6.5份高sio2的石英玻璃纤维织造布(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0050]

步骤3:在高速搅拌器(12000prm/分)充分混合后与20份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,然后在100吨的热压机分两次在150℃热压成两块5

×5×

1.0mm的基板,再将6.5份高sio2的石英玻璃纤维织造布(e)平铺于两块基板中间,再在180℃热压成10

×

10

×

2.0mm,经覆铜后所得的高电磁介质基板在5.0ghz下测定的磁导率为1.8;磁损耗正切tgδ≤2

×

10-2

;介电常数为5.0,介电损耗正切tgδ≤2.5

×

10-3

。其制成10

×

10

×

2.0mm的覆铜基板带宽23%。适于制作0.8至6.0ghz频段的天线或电子器

件。

[0051]

实施例5

[0052]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0053]

步骤2:将15份按实施例1制备的产率约82%的常温稳定二茂铁1,4-萘二甲酰二胺硫脲钴配合物磁体(a)与50份(zr,sn)tio4陶瓷粉体(b)、2份阻燃剂十溴二苯醚(d)、7.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0054]

步骤3:在高速搅拌器(12000prm/分)下充分混合a,b,d及e后与25份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在6.0ghz下测定的磁导率为1.5;磁损耗正切tgδ≤1.5

×

10-2

;介电常数为5.0,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽25%。适于制作0.5至6.0ghz频段的天线或电子器件。

[0055]

实施例6

[0056]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0057]

步骤2:将20份按实施例1制备的产率约80%的常温稳定二茂铁间苯二甲酰二胺硫脲镍配合物磁体(a)与45份钛酸锆(zrtio4)陶瓷粉体(b)、1份阻燃剂十溴二苯醚(d)、7.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0058]

步骤3:在高速搅拌器(12000prm/分)下充分混合a,b,d及e后与25份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在12.0.ghz下测定的磁导率为1.2;磁损耗正切tgδ≤1.5

×

10-2

;介电常数为5.8,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽25%。适于制作1.0至12.0ghz频段的天线或电子器件。

[0059]

实施例7

[0060]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0061]

步骤2:将20份按实施例1制备的产率约81%的常温稳定二茂铁联苯二甲酰二胺硫脲铜配合物磁体(a)与44份钛酸锆(zrtio4)陶瓷粉体(b)、0.5份阻燃剂十溴二苯醚(d)、6.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0062]

步骤3:在高速搅拌器(12000prm/分)下充分混合a,b,d及e后与20份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在8.0ghz下测定的磁导率为1.5;磁损耗正切tgδ≤2.0

×

10-2

;介电常数为5.5,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽28%。适于制作0.8至10.0ghz频段的天线或电子器件。

[0063]

实施例8

[0064]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性

剂-乙醇溶液;

[0065]

步骤2:将13份按实施例1制备的产率约78%的常温稳定二茂铁联苯二甲酰二胺硫脲铜配合物磁体(a)与60份钛酸锆(zrtio4)陶瓷粉体(b)、0.5份阻燃剂十溴二苯醚(d)、5.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0066]

步骤3:在高速搅拌器(12000prm/分)充分混合后与20份聚苯硫醚(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在3.0ghz下测定的磁导率为3.0;磁损耗正切tgδ≤2.0

×

10-2

;介电常数4.5,介电损耗正切tgδ≤1.5

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽20%。适于制作0.5至5.0ghz频段的天线或电子器件。

[0067]

实施例9

[0068]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0069]

步骤2:将13份按实施例1制备的产率约78%的常温稳定二茂铁间苯二甲酰二胺硫脲铜配合物磁体及7%的fe3o4有机/无机磁体混合组份(a)与60份钛酸锆(zrtio4)陶瓷粉体(b)、0.5份阻燃剂十溴二苯醚(d)、5.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0070]

步骤3:在高速搅拌器(12000prm/分)充分混合后与20份聚乙烯(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在10.0ghz下测定的磁导率为1.5;磁损耗正切tgδ≤2.5

×

10-2

;介电常数为.4.5,介电损耗正切tgδ≤2.5

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽25%。适于制作1.0至10.0ghz频段的天线或电子器件。

[0071]

实施例10

[0072]

步骤1:先将50~60℃的50ml无水乙醇加到2份钛酸酯偶联剂组分(f)中,得到改性剂-乙醇溶液;

[0073]

步骤2:将10份按实施例1制备的产率约78%的常温稳定二茂铁联苯甲酰二胺硫脲铜配合物磁体(a)与60份钛锶铋陶瓷(bi2o3·

ntio2)陶瓷粉体(b)、0.5份阻燃剂十溴二苯醚(d)、6.5份sic晶须(e)在所述改性剂-乙醇溶液中浸泡30分钟后过滤,再用丙酮洗去偶联剂上残留的乙醇,然后烘干;

[0074]

步骤3:在高速搅拌器(12000prm/分)充分混合后与23份双马来酸亚胺树脂(c)在130~150℃条件下于开炼机中混炼30~40分钟,所得的高电磁介质材料在2.0ghz下测定的磁导率为2.0;磁损耗正切tgδ≤2.0

×

10-2

;介电常数为5.0,介电损耗正切tgδ≤2

×

10-3

。其制成10

×

10

×

1.5mm的覆铜基板带宽22%。适于制作0.5至2.5ghz频段的天线或电子器件。

[0075]

表1不同有机磁性材料基材的性能比较

[0076][0077]

其中,对比文件1为申请号为:cn00116118.0、发明名称为:超宽频段金属有机配合物磁性材料和以其为基本材料的超宽频段有机磁性基料的公开的技术方案。对比文件2为申请号为:cn201310556012.8,发明名称为:含二茂金属酰腙型配合物的复合材料及制备方法公开的技术方案。

[0078]

本发明方法制备的微波基板在2.0ghz下测定的磁导率为2.0;磁损耗正切tgδ≤2.0

×

10-2

;介电常数为5.0,介电损耗正切tgδ≤2

×

10-3

(实施例10),适于制作0.5至2.5ghz频段的天线或电子器件;在3.0ghz下测定的磁导率为3.0;磁损耗正切tgδ≤2.0

×

10-2

;介电常数4.5,介电损耗正切tgδ≤1.5

×

10-3

;(实施例8),适于制作0.5至5.0ghz频段的天线或电子器件;在10.0ghz下测定的磁导率为1.5;磁损耗正切tgδ≤2.5

×

10-2

;介电常数为.4.5,介电损耗正切tgδ≤2.5

×

10-3

(实施例9),适于制作1.0至10.0ghz频段的天线或电子器件。

[0079]

本发明方法制备的微波基板的电磁参数乘积(ε'μ')6至20,其缩波系数为2.5至4。

[0080]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1