一种高强度水泥及其制备方法与流程

1.本发明属于水泥加工技术领域,具体而言,是一种高强度水泥及其制备方法。

背景技术:

2.水泥的生产,一般可分生料制备、熟料煅烧和水泥制成等三个工序,整个生产过程可概括为“两磨一烧”;并且水泥的应用范围较大,广泛用于建筑、水利、道路、石油、化工以及军事工程中;现有的对于水泥原料中的铁钴镍等铁系元素的分离方式选用除铁器,但是该设备体型较大,并且不便于对吸附的金属屑进行清理。

技术实现要素:

3.本发明正是鉴于上述情况而形成的,其目的在于提供一种高强度水泥及其便于对吸附的金属屑进行清理的高强度水泥制备方法。

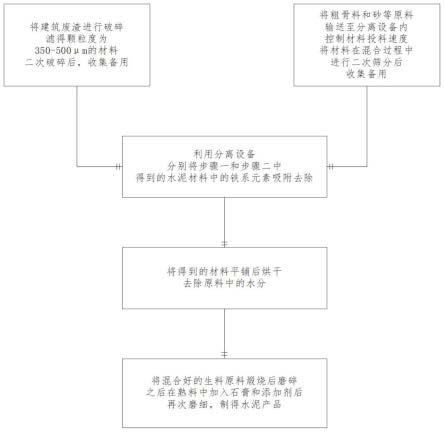

4.本发明提供了一种高强度水泥制备方法,包括以下步骤:

5.步骤一:将建筑废渣进行破碎,滤得颗粒度为350-500μm的材料,二次破碎后,收集备用;

6.步骤二:将粗骨料和砂等原料输送至分离设备内,控制材料投料速度,将材料在混合过程中进行二次筛分后,收集备用;

7.步骤三:利用分离设备分别将步骤一和步骤二中得到的水泥材料中的铁系元素吸附去除;

8.步骤四:将步骤三中得到的材料平铺后烘干,去除原料中的水分;

9.步骤五:将混合好的生料原料煅烧后磨碎,之后在熟料中加入石膏和添加剂后再次磨细,制得水泥产品。

10.该水泥的组成包括:按照质量份数取粗骨料80~100份、硫铝酸盐水泥50~65份、回收废渣20~50份、石灰20~50份、砂10~12份、减水剂1.5~2份、早强剂1.5~2份和增稠剂0.8~0.9份。

11.所述分离设备包括处理箱、翻转磁板、防尘板、空心滑架、槽口、拨动板、筛料器和灌料器,所述处理箱上对称转动连接有两个翻转磁板,处理箱上滑动连接有空心滑架,空心滑架上固定连接有防尘板,防尘板上设有两个槽口,筛料器安装在防尘板上且与两个槽口连通,空心滑架上对称转动连接有两个拨动板,筛料器的上侧安装有灌料器。

附图说明

12.以下附图仅旨在于对本发明做示意性说明和解释,其中:

13.图1为本发明的高强度水泥制备方法的流程图;

14.图2为本发明的分离设备的结构示意图;

15.图3为本发明的处理箱和加热器的结构示意图;

16.图4为本发明的翻转磁板的结构示意图;

17.图5为本发明的防尘板和空心滑架的结构示意图;

18.图6为本发明的筛料器的结构示意图;

19.图7为本发明的按压座和锥台的结构示意图;

20.图8为本发明的翻转盖的结构示意图;

21.图9为本发明的槽架和筛板的结构示意图;

22.图10为本发明的拨料板和密封板的结构示意图;

23.图11为本发明的l型臂和顶柱ⅱ的结构示意图;

24.图12为本发明的槽口、顶柱ⅰ和拨动板的结构示意图。

具体实施方式

25.以下对本发明的具体实施例进行说明。

26.一种高强度水泥制备方法,包括以下步骤:

27.步骤一:将建筑废渣进行破碎,滤得颗粒度为375μm的材料,二次破碎后,收集备用;

28.步骤二:将粗骨料和砂等原料输送至分离设备内,控制材料投料速度,将材料在混合过程中进行二次筛分后,收集备用;

29.步骤三:利用分离设备分别将步骤一和步骤二中得到的水泥材料中的铁系元素吸附去除;

30.步骤四:将步骤三中得到的材料平铺后烘干,去除原料中的水分;

31.步骤五:将混合好的生料原料煅烧后磨碎,之后在熟料中加入石膏和添加剂后再次磨细,制得水泥产品。

32.利用分离设备,使例如铁钴镍等铁系元素从水泥原料中分离出来,并使水泥原料中的水分进行排出,便于后续的原料烧制。

33.利用一种高强度水泥制备方法所制备出的水泥,该水泥的组成包括:按照质量份数取粗骨料95份、硫铝酸盐水泥60份、回收废渣35份、石灰40份、砂10份、减水剂1.7份、早强剂1.6份和增稠剂0.83份。

34.见图2-6和图12所示:

35.所述分离设备包括处理箱11、翻转磁板14、防尘板21、空心滑架22、槽口23、拨动板25、筛料器31和灌料器32,所述处理箱11上对称转动连接有两个翻转磁板14,空心滑架22滑动连接在处理箱11上,防尘板21固定连接在空心滑架22上,防尘板21上对称设有两个槽口23,筛料器31固定连接在防尘板21上且与两个槽口23连通,空心滑架22上对称转动连接有两个拨动板25,筛料器31的上侧安装有灌料器32,灌料器32上连通有多个管道。

36.使用灌料器32向筛料器31内分别灌装多种水泥生料原料,控制灌料过程,间歇送料至槽口23处,通过控制拨动板25在空心滑架22上转动,使进入处理箱11内的水泥原料能够拍向翻转磁板14处,之后使原料中的铁钴镍等铁系元素吸附在翻转磁板14上,其余的水泥原料滑落在处理箱11的底部处堆积;

37.此过程中,移动防尘板21在处理箱11上侧滑动,能使水泥原料在处理箱11的底部处平铺放置;

38.控制翻转磁板14以自身的轴线为轴进行转动,使吸附有金属屑的一侧面露在外

侧,使去除金属屑的一侧重新进入到处理箱11内;

39.防尘板21的下侧与处理箱11的顶部贴紧,实现密封作用,防止粉尘飘扬;

40.筛料器31内设有筛板,能够将大颗粒的材料进行拦截。

41.见图5、图7-8和图12所示:

42.所述分离设备还包括顶柱ⅰ24、斜面板37和隔板51,所述空心滑架22的下侧滑动连接有两个顶柱ⅰ24,顶柱ⅰ24与空心滑架22之间固定连接有拉簧ⅰ,顶柱ⅰ24的端部与拨动板25底部贴合连接,所述筛料器31内固定连接有隔板51和两个斜面板37,斜面板37伸入至槽口23内,隔板51的中部设有锥形滑料沿。

43.利用拉簧ⅰ,使顶柱ⅰ24自动对拨动板25进行限位,在材料间歇投入过程中,使材料自身对拨动板25进行压动,并在拉簧ⅰ的作用下,实现将进入处理箱11内的水泥原料能够拍向翻转磁板14处的目的;

44.斜面板37和隔板51上的锥形滑料沿能够起到聚拢水泥原料的作用。

45.见图7-8所示:

46.所述分离设备还包括按压座41和锥台42,所述筛料器31上滑动连接有按压座41,按压座41的下端与拨动板25顶部贴合连接,按压座41上固定连接有锥台42,锥台42能够将锥形滑料沿进行封堵。

47.拉簧ⅰ带动顶柱ⅰ24对拨动板25进行顶起,在此同时,对拨动板25的上侧与按压座41之间贴合连接,使锥台42对隔板51中部的锥形滑料沿进行封堵,又在锥形滑料沿内存有较重的水泥原料后,锥形滑料沿与锥台42之间的间隙重新打开,水泥滑到拨动板25处,又因锥形滑料沿内的水泥原料重量减轻而使拨动板25转动,从而使进入处理箱11内的水泥原料能够拍向翻转磁板14处,便于去除铁系元素。

48.见图8-9所示:

49.所述分离设备还包括槽架52和筛板53,所述隔板51上对称固定连接有两个槽架52,槽架52上固定连接有筛板53。

50.筛板53可设置成板状,将筛板53设置在灌料器32上的管道下侧,实现筛选目的,筛选完成的水泥原料进入到锥形滑料沿内。

51.见图7和图9-10所示:

52.所述分离设备还包括滑槽36、拨料板61和密封板62,所述筛料器31上设有两个滑槽36,筛板53围在槽架52的上侧和两侧,滑槽36内滑动连接有贯穿槽架52的拨料板61,拨料板61上固定连接有密封板62,该密封板62用于对滑槽36进行遮挡。

53.筛板53的形状还可设置成围在槽架52的上侧和两侧;

54.筛料器31外侧固定连接有双向伸缩杆,双向伸缩杆可选用双向电动推杆,双向电动推杆的固定端与筛料器31固定连接,双向电动推杆两侧的活动端分别与两个拨料板61固定连接;

55.启动双向电动推杆,使拨料板61将位于槽架52和筛板53之间的筛分好的水泥原料进行拨动,进一步控制其间歇送料的目的;

56.此过程中,密封板62对滑槽36进行遮挡。

57.见图2、图6-8所示:

58.所述分离设备还包括翻转盖33,所述筛板53的顶部向筛料器31的侧下方延伸,筛

料器31的两侧对称转动连接有翻转盖33。

59.当筛板53的形状设置成围在槽架52的上侧和两侧的状态时,打开翻转盖33,可使不合格的材料重新排出。

60.见图2-3所示:

61.所述分离设备还包括滑臂13,所述处理箱11的两侧对称固定连接有滑臂13,空心滑架22与滑臂13滑动连接。

62.滑臂13上安装有用于驱动空心滑架22在滑臂13上滑动的线性驱动器,例如液压缸,启动液压缸,能使防尘板21带动筛料器31和灌料器32在处理箱11上侧滑动,便于水泥生料原料平铺在处理箱11底部。

63.所述分离设备还包括加热器12,所述处理箱11的周侧固定连接有多个加热器12。

64.加热器12用于使处理箱11内平铺的水泥原料中的水分蒸发,之后通过转动翻转磁板14的方式,使蒸汽排出。

65.见图2、图8和图12所示:

66.所述分离设备还包括l型臂34、顶柱ⅱ35、回收箱38和滑沿39,所述筛料器31上对称固定连接有两个l型臂34,l型臂34上滑动连接有顶柱ⅱ35,顶柱ⅱ35与l型臂34之间固定连接有拉簧ⅱ,顶柱ⅱ35的端部与翻转盖33侧部贴合连接,所述防尘板21上对称固定连接有两个回收箱38,回收箱38通过滑沿39与筛料器31固定连接,滑沿39围在翻转盖33的外侧。

67.翻转盖33只能向外转动,向内转动时会被筛料器31上的挡沿挡柱,之后利用拉簧ⅱ使顶柱ⅱ35对翻转盖33进行限位,使筛板53上的不合格的水泥原料在自重较大时,带动翻转盖33打开,使不合格的原料从滑沿39移至回收箱38内,完成分离收集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1