长效微气味释香型阻燃碳纳米球及含有其的木质板材的制作方法

1.本发明涉及室内装饰材料及加工技术领域,具体涉及一种长效微气味释香型阻燃碳纳米球及含有其的木质板材。

背景技术:

2.当前家庭室内装饰装修用木质材料主要包含木质地板、木质墙板、木质家具、木质踢脚线等以木材或纤维、刨花、单板、木条等二次成型的木质人造板。室内装饰装修过程中,无论选用哪种材料,产品安全都应该是衡量产品质量好坏的重要指标之一。其中包括:异味难闻且释放周期长、木质板材易燃容易诱发火焰蔓延导致重大的财产损失和人员伤亡,常规阻燃处理大大降低木质板材的力学强度等缺陷。

3.对于木质板材而言,以胶合板为例,胶合板是通过厚度方向的对称及相邻单板纵横交叉组坯达到胶合板板材的各向均匀,单板与单板必须依靠胶黏剂粘合在一起,制备得到的胶合板产品通常会有异味,这些异味主要源于胶黏剂中的游离氨、木质单板的树脂或树胶挥发物、以及木材中残留的醋酸等物质。木质板材在使用过程中,尤其是木质板材作为地热地板或墙板使用时,在热量的不断激发下,木质板材中的异味会不断地释放在居室环境空间中,给人们带来不愉悦的感受,甚至长期危害人们的身体健康。因此通常一些有异味的木质板材基材都会在胶黏剂中增加一些香味物质,这些香味物质主要是化学香料、中草药材、化学微胶囊(脲醛树脂包覆、酚醛树脂包覆居多)等。然而添加这些额外的化学香料物质,会破坏胶黏剂的固化性能,大幅降低木质板材本身的力学性能,尤其是静曲强度和弹性模量。因此,为了保证胶层之间胶合强度,通常木质单板需要施加过量的胶黏剂来确保单板与单板之间具有良好的胶合强度,无疑增加了木质板材的甲醛释放量和胶黏剂成本。因此,在保证木质板材力学性能的前提下,如何避免木质板材使用过程中的异味是木质板材行业面临的棘手难题。

4.木质板材作为目前建筑装饰装修中的中高端产品,不应受限于不良气味对木质板材带来的不舒适的使用感受。目前市场上针对这类问题的解决方案又存在制作工艺复杂、成本高昂、实用性不好且化学香味往往刺鼻,通常刚使用时具有良好的香味,但使用数月时间后,美好的气味逐渐消失,存在时效性短等缺陷。

5.此外,木质板材作为一种传统的木质材料,其易燃性仍是其较为突出的缺点,为其应用场所带来较多困扰。目前市场上已有一些具有阻燃性能的木质板材在生产和销售,但多数采用表面覆贴一层或多层三聚氰胺浸渍纸,再外贴一层含有氧化铝的耐磨层;也有采用液体阻燃剂对地板基材进行浸渍阻燃处理;这些处理方式虽然具有一定程度上阻燃功能,但各有缺点。如三聚氰胺浸渍纸贴面主要采用的是表面阻燃方式,制备三聚氰胺浸渍纸需要使用大量的三聚氰胺化学原料,目前受国际贸易影响,三聚氰胺市场售价一路飙升,从2020年底的0.7万元/t升高至1.5~2.0万元/t,短时间内很难回到2020年的销售价。此外三聚氰胺浸渍纸主要采用原纸浸渍三聚氰胺甲醛树脂类胶黏剂,因此三聚氰胺浸渍纸中含有大量的游离甲醛,危害人们的身心健康,为消除浸渍纸中甲醛的影响,往往需要加入大量的

吸附甲醛或降解甲醛的化学助剂,造成产品表面质量差、成本昂贵等问题;液体阻燃剂对基材进行浸渍处理主要是利用三聚氰胺磷酸盐、聚磷酸铵、磷酸二氢铵、磷酸氢二铵等含磷含氮的化学试剂进入木材细胞腔,再经过干燥后阻燃的化学试剂残留在木材单板内部,木质单板通过层层复合再组装为胶合板等木质板材产品。这种处理方式采用基材阻燃,具有阻燃效果好,火灾危害蔓延指数低等优势,缺点是使用这类氮磷阻燃剂往往会使木质单板变脆,降低木质单板及木质板材的力学强度,因此相对于同类型未阻燃的木质板材,这类阻燃技术获得的阻燃木质板材的抗弯力学强度一般下降30%~50%,这对于木材工业领域“节材降耗”政策以及木质板材终端产品的使用等都是不利的。

6.因此现有的木质板材无法满足人们对于长效微气味释香型功能的现有多元化市场需求,且阻燃处理成本高、木质板材的力学强度低、无法满足生产成本低、一剂多效、使用简单的应用需求。

技术实现要素:

7.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种长效微气味释香型阻燃碳纳米球,其能够长效释放香味且具有优异的阻燃性能。

8.本发明的目的之二在于提供一种与目的之一相对应的长效微气味释香型阻燃碳纳米球的制备方法。

9.本发明的目的之三在于提供一种与上述目的相对应的含有长效微气味释香型阻燃碳纳米球的长效微气味释香型阻燃木质板材。

10.本发明的目的之四在于提供一种与上述目的相对应的长效微气味释香型阻燃木质板材的制备方法。

11.为实现上述目的之一,本发明采取的技术方案如下:

12.一种长效微气味释香型阻燃碳纳米球,其元素组成包括:40.2%~46.8%的c,5.9%~10.6%的n,43.2%~54.1%的o,3.4%~5.2%的b,0.6%~1.1%p。

13.根据本发明,本发明所提供的纳米球具有特定的组成,使得其能够长效释放香味且具有优异的阻燃性能。

14.在本发明的上下文中,术语“长效”是指能够在至少7天内保持气味。

15.在本发明的上下文中,术语“微气味”是指ly/t 3236-2020中所规定的1级气味或2级气味。

16.在本发明的一些优选的实施方式中,所述碳纳米球的平均粒径为2nm~15nm,优选为4nm~8nm。

17.在本发明的一些优选的实施方式中,所述碳纳米球能够在至少7天、优选至少30天、更优选至少60天、进一步优选至少180天、更进一步优选至少300天内保持ly/t 3236-2020中所规定的1级气味或2级气味。

18.在本发明的一些优选的实施方式中,所述碳纳米球具有均质结构。

19.在本发明的一些优选的实施方式中,所述碳纳米球的表面具有氨基、羧基、羟基和硼羟基中的一种或多种基团,优选地,所述基团的含量为所述碳纳米球质量的20%~35%。

20.不希望受到理论的束缚,发明人分析,本发明所提供的碳纳米球之所以克服了现有技术气味浓烈的缺陷而具有微气味,且该微气味能够长效的被释放,是因为该材料内部

存在大量“氢键”。另外,本发明所提供的碳纳米球之所以能够具有阻燃性能,是因为其含有大量的氮元素和硼元素以及少量的磷元素。

21.为实现上述目的之二,本发明采取的技术方案如下:

22.一种长效微气味释香型阻燃碳纳米球的制备方法,包括:

23.s1.将花椒壳与溶剂混合,得到第一反应液,并使所述反应液发生溶剂热反应,得到第一反应产物;

24.s2.对所述第一反应产物进行固液分离处理,得到滤液和固体残渣;

25.s3.将所述滤液、蛋白质类化合物和含硼化合物混合,得到第二反应液,并使所述第二反应液发生溶剂热反应,得到含碳纳米球的悬浊液;以及

26.任选地,s4.去除所述含碳纳米球的悬浊液中的溶剂,得到碳纳米球。

27.根据本发明,所述花椒壳选自青花椒壳和红花椒壳中的至少一种。所述花椒壳的产地及具体品种不受限制。

28.在本发明的一些优选的实施方式中,步骤s1中,所述溶剂选自水和c1~c4醇中的至少一种,优选为包括水和至少一种c1~c4醇,更优选包括水和乙醇,进一步优选地所述水和所述乙醇的质量比为(10:1)~(5:1);和/或所述花椒壳和所述溶剂的质量比为(1:100)~(10:100)。

29.在本发明的一些优选的实施方式中,所述溶剂热反应的反应温度为60℃~95℃;所述溶剂热反应的反应时间为45min~90min。

30.在本发明的一些优选的实施方式中,步骤s3中,所述蛋白质类化合物选自大豆蛋白、豌豆蛋白、分离蛋白、胶原蛋白和蛋白粉中的至少一种。

31.在本发明的一些优选的实施方式中,所述含硼化合物选自硼酸、聚硼酸、苯硼酸、偏硼酸、羧基苯硼酸和甲基硼酸中的至少一种。

32.在本发明的一些优选的实施方式中,所述溶剂热反应的反应温度为150℃~240℃;所述溶剂热反应的反应时间为2.0h~5.0h。

33.常规花椒香味提取主要采用热水抽提,热水温度一般不高于90℃;或采用乙醇常温抽提方法。这种方法获得的花椒香味浓郁、刺鼻且辣眼睛,成分简单、功能单一而且容易挥发,作为材料来使用时不具备长效性。本技术的发明人在研究中发现,本发明所提供的制备方法能够制得具有长效性的长效微气味释香型阻燃碳纳米球。

34.为实现上述目的之三,本发明采取的技术方案如下:

35.一种长效微气味释香型阻燃木质板材,其包括木质板材基体和位于所述木质板材基体上的碳纳米球,其中,所述碳纳米球选自上述实施方式中任一项所述的碳纳米球或根据上述实施方式中任一项所述的制备方法制得的碳纳米球中的至少一种。

36.在本发明的一些优选的实施方式中,基于所述木质板材基体的总重量计,所述碳纳米球的质量百分含量为5%~12%。

37.为实现上述目的之四,本发明采取的技术方案如下:

38.一种长效微气味释香型阻燃木质板材的制备方法,包括:使上述实施方式中任一项所述的碳纳米球或根据上述实施方式中任一项所述的制备方法制得的碳纳米球形成在木质板材基体上。

39.在本发明的一些优选的实施方式中,所述形成的方式选自喷涂工艺、浸渍工艺和

混料工艺中的至少一种。

40.在本发明的一些优选的实施方式中,采用所述喷涂工艺时,包括下述步骤:

41.步骤一:将包括所述碳纳米球和溶剂的喷涂液喷涂在所述木质板材基体上,得到处理后木质板材基体;以及

42.步骤二:从所述处理后木质板材基体上移除所述溶剂。

43.在本发明的一些优选的实施方式中,采用所述浸渍工艺时,包括下述步骤:

44.步骤1:采用包括所述碳纳米球和溶剂的浸渍液对所述木质板材基体进行浸渍处理,得到浸渍后木质板材基体;以及

45.步骤2:从所述浸渍后木质板材基体上移除所述溶剂。

46.在本发明的一些优选的实施方式中,采用所述混料工艺时,包括下述步骤:

47.步骤a:将包括所述碳纳米球和胶黏剂的胶料涂布于所述木质板材基体表面,得到涂胶后木质板材基体;

48.步骤b:将多个所述涂胶后木质板材基体组坯、压制,得到所述长效微气味释香型阻燃木质板材。

49.在本发明的一些优选的实施方式中,步骤一中,所述溶剂为乙醇;和/或所述碳纳米球和所述溶剂的质量比为1:5~1:10。

50.在本发明的一些优选的实施方式中,步骤1中,所述溶剂为水;和/或所述碳纳米球和所述溶剂的质量比为(1:10)~(1:20);和/或所述浸渍处理的条件包括:压力为0.06mpa~0.1mpa,时间根据下式(1)计算得出,

51.处理时间=d/10mm

×

30min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

52.式(1)中,d表示木质板材基体厚度,单位为mm。

53.在本发明的一些优选的实施方式中,步骤a中,所述胶黏剂选自脲醛树脂胶黏剂和湿态聚乙烯醇掺杂的花椒碎粉中的至少一种,其中,所述湿态聚乙烯醇掺杂的花椒碎粉通过步骤s2中所述的固体残渣制得。

54.在本发明的一些优选的实施方式中,所述湿态聚乙烯醇掺杂的花椒碎粉的制备方法包括下述步骤:

55.步骤a:将所述固体残渣破碎至80目~120目,得到花椒碎粉;

56.步骤b:将所述花椒碎粉与聚乙烯醇混合,得到所述湿态聚乙烯醇掺杂的花椒碎粉。

57.在本发明的一些优选的实施方式中,按照所述花椒碎粉绝干质量计,所述聚乙烯醇的用量为0.1wt%~5wt%,优选为0.5wt%~2wt%,更优选地,所述聚乙烯醇的平均分子量为500~10000,优选为1000~3000。

58.在本发明的一些优选的实施方式中,步骤a中,所述胶黏剂包括脲醛树脂胶黏剂和湿态聚乙烯醇掺杂的花椒碎粉,所述脲醛树脂胶黏剂和所述湿态聚乙烯醇掺杂的花椒碎粉的质量比为(8~20):1。

59.在本发明的一些优选的实施方式中,步骤a中,所述碳纳米球相对于所述胶黏剂的质量百分数为5%~12%。

60.在本发明的上下文中,碳纳米球表面基团的含量以碳纳米球的质量为计量基准。

61.在本发明的上下文中,元素含量是指相对元素含量,其以c、n、o、b和p的总质量为

计量基准。

62.本发明的有益效果至少在于以下几个方面:

63.其一,本发明所提供的碳纳米球能够长效释放香味且具有优异的阻燃性能,且其所释放的香味是舒适的、宜人的。

64.其二,本发明所提供的含有上述碳纳米球的木质板材除具有碳纳米球所具有的特性外,还具有力学强度高、生产成本低的有益效果。

附图说明

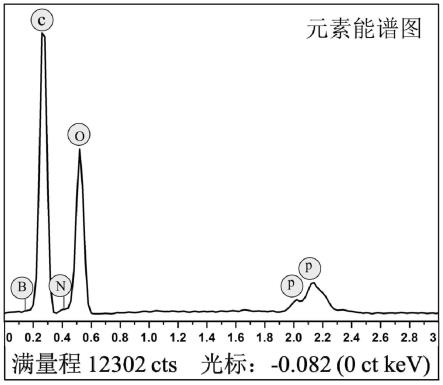

65.图1是制备例1的长效微气味释香型阻燃碳纳米球的元素能谱。

66.图2是长效微气味释香型阻燃碳纳米球在木质板材中的分布能谱图。其中,(a)是功能型木质板材表面形貌;(b)是功能型木质板材表面碳能谱;(c)是功能型木质板材表面氧能谱;(d)是功能型木质板材表面氮能谱;(e)是功能型木质板材表面硼能谱;(f)是功能型木质板材表面磷能谱。

具体实施方式

67.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

68.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

69.下述实施方式中:

70.(1)气味参考ly/t 3236-2020《人造板及其制品气味分级及其评价方法》进行评价。

71.(2)阻燃性能根据gb/t 2406.2-2009方法测定氧指数,用氧指数表示材料是否容易燃烧,>30.0%表示为难燃材料(b1级)。

72.(3)力学性能参照gbt 17657-2013《人造板及饰面人造板理化性能试验方法》进行评价。

73.(4)气味长效性能评价根据木质板材的水浸提物荧光强度评价。具体是定量取10g木质板材(以12%含水率条件下的气干质量计),经粉碎后置于1000ml蒸馏水中,常温条件下浸泡处理24h,搅拌并8000转离心取上清液,利用荧光分光光度计测试液体在365nm激发条件下的荧光强度。由于木质板材常温条件下水浸泡析出物主要为少量抽提物、色素等,具有较低的荧光强度。而本专利开发的一种长效微气味释香型阻燃碳纳米球具有良好的水溶性及优异的荧光强度,因此利用水浸泡木质材料时,木质材料表面及深层的碳球纳米材料可以进入水溶液中,增加了水溶液的荧光强度,通过测试液体的荧光强度来推测荧光碳纳米材料的保有量,进一步证实长效微气味释香的可行性。

74.下述实施方式中,所用聚乙烯醇的型号为mw 1788。

75.制备例1长效微气味释香型阻燃碳纳米球的制备

76.1)先取3.2g的红花椒壳,配置水/醇混合溶剂,其中,水和乙醇的质量比为5:1,花椒混料(绝干质量)与混合溶剂按照质量比2:100混合,80℃条件下溶剂热反应60min。之后采用200目滤网过滤收集滤液,并收集固体残渣。

77.2)将固体残渣物理粉碎至80目粒径范围内,按照固体残渣绝干质量计,加入1%质量分数的聚乙烯醇,充分混合后,作为胶黏剂掺料备用。

78.3)将上述花椒壳滤液、大豆分离蛋白、苯硼酸功能辅剂按照质量比100:0.05:0.5混合,45℃条件下充分磁力搅拌形成悬浊液。

79.5)取上述悬浊液180.0g置于250ml密封的反应器中,200℃溶剂热反应4.0小时,自然降温至室温条件后,取出溶液,200目滤网过滤收集滤液。

80.6)将上述滤液冷冻干燥得到长效微气味释香型阻燃碳纳米球。

81.经元素分析可知,其元素组成包括:43.2%的c,8.4%的n,43.5%的o,4.1%的b,0.8%的p,获得的长效微气味释香型阻燃碳纳米球的元素能谱情况如图1所示。经x光电子能谱分析可知,其表面含有5.2%的氨基、10.6%的羧基、12.4%的羟基和3.8%的硼羟基。

82.经透射电子显微镜分析可知,碳纳米球的平均粒径为6.35nm。

83.制备例2长效微气味释香型阻燃碳纳米球的制备

84.与制备例1的区别仅在于步骤1)中溶剂热反应的温度为60℃,时间为45min。

85.经元素分析可知,其元素组成包括:40.2%的c,6.1%的n,48.2%的o,4.8%的b,0.7%的p。

86.经x光电子能谱分析可知,其表面含有3.6%的氨基、14.5%的羧基、11.4%的羟基和4.6%的硼羟基。

87.经透射电子显微镜分析可知,碳纳米球的平均粒径为7.24nm。

88.制备例3长效微气味释香型阻燃碳纳米球的制备

89.与制备例1的区别仅在于步骤1)中溶剂热反应的温度为95℃,时间为90min。

90.经元素分析可知,其元素组成包括:41.8%的c,8.8%的n,43.4%的o,5.1%的b,0.9%的p。

91.经x光电子能谱分析可知,其表面含有6.3%的氨基、12.8%的羧基、10.6%的羟基和4.8%的硼羟基。

92.经透射电子显微镜分析可知,碳纳米球的平均粒径为4.78nm。

93.制备例4长效微气味释香型阻燃碳纳米球的制备

94.与制备例1的区别仅在于步骤5)中溶剂热反应的温度为150℃,时间为2.0小时。

95.经元素分析可知,其元素组成包括:46.2%的c,10.1%的n,39.5%的o,3.6%的b,0.6%的p。

96.经x光电子能谱分析可知,其表面含有7.4%的氨基、8.2%的羧基、10.1%的羟基和3.2%的硼羟基。

97.经透射电子显微镜分析可知,碳纳米球的平均粒径为7.69nm。

98.制备例5长效微气味释香型阻燃碳纳米球的制备

99.与制备例1的区别仅在于步骤5)中溶剂热反应的温度为240℃,时间为5.0小时。

100.经元素分析可知,其元素组成包括:40.6%的c,6.7%的n,47.3%的o,4.8%的b,0.9%的p。

101.经x光电子能谱分析可知,其表面含有4.9%的氨基、14.0%的羧基、11.4%的羟基和4.5%的硼羟基。

102.经透射电子显微镜分析可知,碳纳米球的平均粒径为4.21nm。

103.对比制备例1长效微气味释香型阻燃碳纳米球的制备

104.与制备例1的区别仅在于步骤1)中溶剂热反应的温度为50℃,时间为60min。

105.经元素分析可知,其元素组成包括:42.7%的c,4.3%的n,51.2%的o,1.6%的b,0.2%的p。

106.经x光电子能谱分析可知,其表面含有1.6%的氨基、9.4%的羧基、13.7%的羟基和1.2%的硼羟基。

107.经透射电子显微镜分析可知,碳纳米球的平均粒径为9.73nm。

108.对比制备例2长效微气味释香型阻燃碳纳米球的制备

109.与制备例1的区别仅在于步骤1)中溶剂热反应的温度为100℃,时间为60min。

110.经元素分析可知,其元素组成包括:40.6%的c,4.7%的n,52.9%的o,1.5%的b,0.3%的p。

111.经x光电子能谱分析可知,其表面含有1.7%的氨基、11.2的羧基、10.6%的羟基和1.1%的硼羟基。

112.经透射电子显微镜分析可知,碳纳米球的平均粒径为2.31nm。

113.对比制备例3长效微气味释香型阻燃碳纳米球的制备

114.与制备例1的区别仅在于步骤5)中溶剂热反应的温度为120℃,时间为4.0小时。

115.经元素分析可知,其元素组成包括:47.5%的c,2.1%的n,49.6%的o,0.7%的b,0.1%的p。

116.经x光电子能谱分析可知,其表面含有1.2%的氨基、7.8%的羧基、8.1%的羟基和0.4%的硼羟基。

117.经透射电子显微镜分析可知,碳纳米球的平均粒径为16.54nm。

118.对比制备例4长效微气味释香型阻燃碳纳米球的制备

119.与制备例1的区别仅在于步骤5)中溶剂热反应的温度为260℃,时间为4.0小时。

120.经元素分析可知,其元素组成包括:39.5%的c,3.2%的n,56.4%的o,0.8%的b,0.1%的p。

121.经x光电子能谱分析可知,其表面含有1.5%的氨基、13.8%的羧基、11.6%的羟基和0.5%的硼羟基。

122.经透射电子显微镜分析可知,碳纳米球的平均粒径为1.78nm。

123.实施例1长效微气味释香型阻燃碳木质板材的制备

124.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

125.将制备例1制得的碳纳米球与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,根据气味强度需求,反复喷涂2~4次,烘干后获得长效微气味释香型阻燃木质板材。

126.经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为4.6%。获得的长效微气味释香型阻燃碳纳米球在木质板材中的分布能谱图,如图2所示。由图2可知长效微气味释香型阻燃碳纳米球在木质板材中的分布相对均匀,对于长效微气味释香和木质板材的阻燃具有积极的作用。

127.实施例2

128.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,将制备例1制得的碳纳米球、脲醛树脂胶黏剂、湿态聚乙烯醇(型号:mw1788)掺杂的花椒碎粉按照质量比5:100:5混合,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

129.之后进一步对木质板材进行喷涂处理,提高木质板材表面材料的释香颗粒占比及表面阻燃性能。将“多活性位点碳球”纳米材料与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,根据气味强度需求,反复喷涂2~4次,烘干后获得长效微气味释香型阻燃木质板材。

130.经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为9.5%。

131.实施例3

132.与实施例1的区别仅在于采用制备例2制得的碳纳米球。

133.实施例4

134.与实施例1的区别仅在于采用制备例3制得的碳纳米球。

135.实施例5

136.与实施例1的区别仅在于采用制备例4制得的碳纳米球。

137.实施例6

138.与实施例1的区别仅在于采用制备例5制得的碳纳米球。

139.对比例1

140.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

141.对比例2

142.与实施例1的区别仅在于采用对比制备例1制得的碳纳米球。

143.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

144.将对比制备例1制得的碳纳米球与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,反复喷涂2~4次,烘干后获得木质板材。经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为3.2%。

145.与实施例1显著的区别在于,对比例2获得的经碳纳米球喷涂的木质板材达到ly/t 3236-2020中所规定的1级气味(稍有气味),异味中夹杂少许香味,但香味十分微弱且持续时间短(<7天)。证实第一次溶剂热反应时,偏低温度条件下(50℃)的溶剂热反应使得后续制备的碳纳米球不具备长效释香功能,香味持续时间过短(<7天)。

146.对比例3

147.与实施例1的区别仅在于采用对比制备例2制得的碳纳米球。

148.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

149.将对比制备例2制得的碳纳米球与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,反复喷涂2~4次,烘干后获得木质板材。经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为5.3%。

150.与实施例1显著的区别在于,对比例3获得的经碳纳米球喷涂的木质板材达到ly/t 3236-2020中所规定的3级气味(具有明显让人感觉难受的气味),浓郁刺鼻且持续时间长。证实第一次溶剂热反应时,偏高温度条件下(100℃)的溶剂热反应使得后续制备的碳纳米球不具备释香功能,反而具有让人感觉难受的气味。

151.对比例4

152.与实施例1的区别仅在于采用对比制备例3制得的碳纳米球。

153.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

154.将对比制备例3制得的碳纳米球与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,反复喷涂2~4次,烘干后获得木质板材。经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为1.6%。

155.与实施例1显著的区别在于,对比例4获得的经碳纳米球喷涂的木质板材达到ly/t 3236-2020中所规定的3级气味(具有明显让人感觉难受的气味),浓郁刺鼻且持续时间长。证实二次溶剂热反应时,过低温度(120℃)的溶剂热反应使得碳纳米球不具备释香功能,反而具有让人感觉难受的气味。

156.对比例5

157.与实施例1的区别仅在于采用对比制备例4制得的碳纳米球。

158.以杨木单板(2mm厚)为单元,采用脲醛树脂胶为粘结剂,涂胶量单面100g/m2,经组坯后热压制备木质胶合板。热压温度为180℃,热压时间1mm/min,获得厚度为9.2mm的多层木质胶合板产品。

159.将对比制备例4制得的碳纳米球与乙醇按照质量比1:5混合制得溶液,喷涂在木质板材表面,喷涂量为15~25g/m2,喷涂至表面形成液珠时停止,40℃条件下烘箱热处理使溶剂挥发,反复喷涂2~4次,烘干后获得木质板材。经前后重量差分析可知,基于木质板材的总重量计,碳纳米球的质量百分含量为1.6%。

160.与实施例1显著的区别在于,对比例5获得的经碳纳米球喷涂的木质板材达到ly/t 3236-2020中所规定的3级气味(具有明显让人感觉难受的气味),浓郁刺鼻且持续时间长。证实二次溶剂热反应时,过高温度(260℃)的溶剂热反应使得碳纳米球不具备释香功能。

161.测试例1

162.测试上述实施例1-6和对比例1-5制得的木质板材的性能,结果如下表1-3所示。

163.表1微气味释香木质板材的阻燃性能及气味实验结果

[0164][0165]

表2微气味释香木质板材的力学性能实验结果

[0166]

类型静曲强度弹性模量胶合强度抗冲击强度对比例128.71mpa5260mpa0.72mpa18.32kj/m2对比例228.78mpa5310mpa0.73mpa18.41kj/m2对比例329.42mpa5680mpa0.75mpa18.52kj/m2对比例429.77mpa5240mpa0.76mpa18.54kj/m2对比例527.94mpa5035mpa0.69mpa17.92kj/m2实施例130.65mpa5510mpa0.74mpa19.64kj/m2实施例231.72mpa5840mpa0.82mpa21.27kj/m2实施例330.76mpa5460mpa0.75mpa19.73kj/m2实施例430.95mpa5495mpa0.78mpa19.85kj/m2实施例530.85mpa5380mpa0.81mpa20.14kj/m2实施例631.24mpa5675mpa0.80mpa20.85kj/m2[0167]

表3微气味释香木质板材的气味长效性能监测

[0168][0169][0170]

表4微气味释香木质板材的气味长效性能监测

[0171][0172]

表5微气味释香木质板材的气味长效性能监测

[0173][0174]

表6微气味释香木质板材的气味长效性能监测

[0175][0176]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1