基于纳米石墨-纳米SiO2-铜炉渣的3D打印导电混凝土

基于纳米石墨-纳米sio2-铜炉渣的3d打印导电混凝土

技术领域:

1.本发明属于混凝土技术领域,具体涉及一种基于纳米石墨-纳米二氧化硅-铜炉渣导电剂的3d打印导电混凝土及其制备方法。

背景技术:

2.混凝土作为基本工程材料,其材料来源广泛,性能可调整范围大,施工工艺简易,在硬化前有良好的塑性,其发展方向主要为提高其抗折抗压强度和掺入其他材料使其“智能化”,混凝土中掺入一定量导电相材料,可制成导电混凝土。导电混凝土是具有导电、电热、电磁屏蔽等诸多特性或功能的复合材料,具有对热和电的感知及转换能力。

3.但目前市场上绝大部分的导电混凝土采用传统浇筑工艺制作,如果振捣工艺不合格,这将会带来导电混凝土力学性能低下,施工速度慢及浪费材料等缺点。而3d打印混凝土具有无模化成型,智能化、节约人工成本,安全环保、施工工期短的优点。

4.公告号为cn109574600b的专利公开一种高导电混凝土,该混凝土选择50-180目的鳞片石墨作为导电材料,同时以固废煤矸石为原料制备获得,水泥和石墨粉的加入量几乎相等,通过大量加入纳米石墨来使其降低电阻值,配合保水组分保证其力学性能和坍落度,虽然能提高混凝土的导电性电阻率小于9ω.m,坍落度大于39mm,28天抗压强度在30.5mpa以上,但是其无法进行3d打印,且成本较高,强度相对较低。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种基于纳米石墨-纳米二氧化硅-铜炉渣的 3d打印导电混凝土及其制备方法。选用合适比例的铜炉渣、纳米石墨和纳米二氧化硅取代细骨料,通过超声振荡包裹技术,在保证实现3d打印的前提下能提高混凝土的力学性能和导电性能,实现了铜炉渣固废的有效。

6.本发明采用以下技术方案:

7.一种基于纳米石墨-纳米二氧化硅-铜炉渣的3d打印导电混凝土,混凝土以重量份数计包括以下组分:

8.普通硅酸盐水泥1-3份;水泥的密度3.0~3.15g/cm3;

9.水:0.400-0.450份;

10.石子:0.6~1份

11.减水剂:0.028-0.035份;减水剂的密度是(1.09

±

0.02)g/ml,在常温下,它的密度随温度升高而缓慢减小;

12.氢氧化钠:0.004份;

13.粉煤灰:0.200-0.250份;粉煤灰的密度在1.9~2.9g/cm3;

14.硅灰:0.200-0.250份;硅灰的密度为2.33g/cm3;

15.细骨料:0.511-1.022份;密度为2.69t/m3;

16.分散剂:0.002-0.005份;密度为0.9~0.93g/cm3;分散剂为聚氧乙烯-苯乙烯高分

子聚合物类分散剂;

17.硅烷偶联剂kh-580:0.001-0.002份;密度为1.055~1.065(g/ml);

18.纳米石墨:0.060-0.150份;密度为2.25g/cm3,粒径为d50《400nm;

19.铜炉渣:0.256-0.767份;密度约为4g/cm3,粒度为10~50μm;

20.纳米二氧化硅:0.090-0.120份;相对密度为2.319~2.653g/cm3,粒径在0.3μm以下;

21.该混凝土的制备过程是:将铜炉渣清洗干净并烘干后,备用;

22.纳米石墨预处理:将纳米石墨加入乙醇溶液中,制成悬浊液,并在超声震荡器中进行震荡处理,10分钟后添加1/3硅烷偶联剂,继续震荡10分钟后停止,在80℃的环境下烘至粘稠状态备用;

23.纳米二氧化硅预处理:将纳米二氧化硅加入加入乙醇溶液中,制成悬浊液,并在超声震荡器中进行震荡处理,10分钟后添加1/3硅烷偶联剂,继续震荡10分钟后停止,在80℃的环境下烘至粘稠状态备用;

24.将处理后的铜炉渣加入乙醇溶液中,用超声震荡器进行震荡处理,震荡5分钟后,逐次滴加剩余硅烷偶联剂,继续震荡5分钟后均匀滴加分散剂,继续震荡10分钟后再将预处理后的纳米石墨和纳米二氧化硅加入,继续震荡20分钟停止,并在80℃的环境下烘干,获得纳米石墨-纳米二氧化硅-铜炉渣纳米导电剂;

25.将水、氢氧化钠、高效减水剂混合搅拌形成混合溶液;将普通硅酸盐水泥、粉煤灰、细骨料和石子混合均匀后加入纳米石墨-纳米二氧化硅-铜炉渣纳米导电剂,搅拌5分钟后获得混合干料,将所述混合溶液的一半添加到混合干料中进行3分钟的搅拌处理,最后再将另一半的混合溶液加入进行6分钟的搅拌得到基于纳米石墨-纳米二氧化硅-铜炉渣的3d打印导电混凝土。

26.优选地,所述纳米石墨与水泥的质量比为2-5%,铜炉渣在细骨料中的置换率分别为 40-60%,本发明配方中细骨料的重量分数,为用铜炉渣置换后剩余的细骨料的量;纳米二氧化硅与水泥质量比为2-4%。

27.所述超声波震荡的频率为40khz,强度为100w。

28.抗压试验的立方体设计试块大小为50mm

×

50mm

×

50mm,抗弯试验的立方体设计试块大小为40mm

×

40mm

×

160mm。

29.电阻率试验的立方体设计试块大小为40mm

×

40mm

×

160mm,采用四极法测量电阻率。

30.sem技术是在20kv的混合物和25kv的3d打印导电混凝土下实施的,混合物试样在 110℃的烘箱中预处理24小时。

31.与现有技术相比,本发明的有益效果是:

32.1、铜炉渣化学成分主要为sio2、cao、al2o3,此外还有大量的铁氧体50%-60%和少量锌2-3%;主要矿石为铁橄榄石(含90%fesio4),其次为磁铁矿、玻璃体和硫化物。铜炉渣的添加有利于极大的提高导电混凝土的电阻率,同时,作为细骨料可以显著提高水泥砂浆的耐磨性,可以当作主力骨架可以减少混凝土的收缩,提高其相容性和力学性能,铜炉渣部分替代骨料也节省了大量自然细骨料资源,将固废材料变废为宝,实现节能减排。改性后的铜炉渣级配均匀,在保证电阻率的前提下可以最大程度填充各级骨料的孔隙,最终利于3d

打印的流动性,有利于3d打印模型的站立性,实现兼具导电性、高力学性能的能3d打印的混凝土。

33.2、本发明将处理后的铜炉渣、纳米石墨、二氧化硅均使用偶联剂进行处理后,再将三者混合,能够保证三者有机结合在一起,提高了粒径较小的纳米石墨也能均匀分散,使其充分发挥作用,在纳米石墨的掺量较少的情况下能形成良好的导电网络,提高混凝土的力学性能。本发明通过添加纳米二氧化硅和超声震荡技术来填充纳米石墨分散不均匀产生的多余空隙使导电混凝土更加致密来提高混凝土的力学性能,使得其能在混凝土中均匀分布,将合适配比的纳米二氧化硅加入混凝土,能够大大降低水泥拌合物的流动性,提高混凝土的早期水化速度,整体配方各物质的有机结合能提高混凝土的各种强度和抗渗透性能,通过超声震荡技术将其与纳米石墨和铜炉渣结合,在保证混凝土的导电性能和力学性能的同时,能够满足3d打印的要求。

34.3、碳材料纳米石墨烯和铜炉渣的组合,铜炉渣粗糙的表面可以抵消纳米石墨造成的机械损失,有利于提高导电性、成本效率和机械性能,使用改性后的纳米石墨和铜炉渣,使得二者能够实现微观表面的结合,能确保理想的分散性,同时使得其能满足机械和导电性能要求,超声振荡可以增加导电材料在混凝土中的连贯性,增强混凝土的导电性。

35.5、本发明的导电混凝土符合3d打印混凝土的要求,通过控制材料的比例以提高导电混凝土的力学性能的同时,也提高了导电性能,本发明通过纳米石墨、纳米二氧化硅和铜炉渣按一定比例制成的纳米石墨-纳米二氧化硅-铜炉渣导电混凝土不仅保证了导电性能,能够解决由于掺入纳米石墨使混凝土内部存在空隙而导致混凝土强度降低的问题,保证混凝土的站立性,并使纳米石墨均匀分布于构件中。

附图说明:

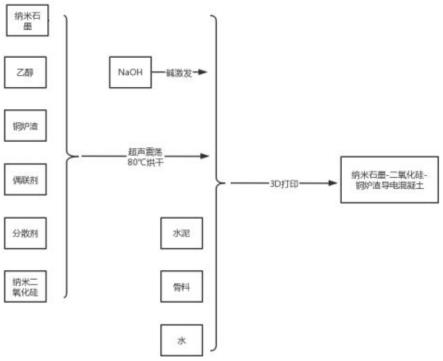

36.图1为本发明联合活化导电水泥复合材料过程;

37.图2为超声震荡处理和未进行超声震荡处理获得的导电混凝土的对比图,其中,(a)为未进行超声震荡的导电混凝土微观图;(b)为进行超声震荡的导电混凝土微观图。

38.图3为本发明弯曲试验的设置;

39.图4为本发明四电极法的设置。

40.图5是3d打印混凝土的站立性实验效果图。

41.图6是3d打印混凝土的挤出性实验效果图。

具体实施方式:

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.本发明该混凝土初凝时间为45~65min,流动度为170~190mm,挤出性和建造性良好,适用于3d打印;并且其0~24h龄期收缩为3.19~3.68

‰

,1~120d龄期收缩为0.68~1.02

‰

。

44.实施例1

45.本发明提供一种3d打印纳米石墨-纳米二氧化硅-铜炉渣导电混凝土,所述导电混凝土以重量份数计包括以下组分:水泥:3份;水:0.427份;减水剂:0.033份;粉煤灰:0.222 份;硅灰0.222份;细骨料:0.600份(细砂);分散剂:0.004份;硅烷偶联剂 kh-580:0.001份;纳米石墨:0.090份;铜炉渣:0.400份,纳米二氧化硅:0.090份,石子: 0.667份。纳米石墨占水泥的质量比例为3%;纳米二氧化硅占水泥的质量比例为3%;此时铜炉渣的置换率为40%。

46.水泥为普通硅酸盐水泥,密度3.0~3.15g/cm3;减水剂的密度是(1.09

±

0.02)g/ml为高效减水剂;

47.粉煤灰的密度在1.9~2.9g/cm3;硅灰的密度为2.33g/cm3;细骨料密度为2.69t/m3;

48.纳米石墨密度为2.25g/cm3,粒径为d50《400nm;

49.铜炉渣密度约为4g/cm3,粒度为10~50μm;

50.纳米二氧化硅相对密度为2.319~2.653g/cm3,粒径在0.3μm以下。

51.所述导电混凝土的制备方法包括以下步骤:

52.s1、按照重量数计,将上述原料分成七组,第一组为铜炉渣:0.400份,第二组纳米石墨:0.090份。第三组为普通硅酸盐水泥:3份,粉煤灰:0.222份,细骨料:0.6份。第四组为水:0.427份,氢氧化钠:0.004份,高效减水剂:0.033份。第五组石子:0.667份。第六组硅烷偶联剂kh-580:0.001份。第七组为纳米二氧化硅:0.090份。

53.s2、本研究采用的处理方法如下:

54.a.将第一组的原料用清水洗净并在80℃的环境下烘干,去除表面杂质。

55.b.将第二组的纳米石墨加入300ml的乙醇溶液中,制成悬浊液,并将悬浊液放入超声震荡器中进行震荡处理,10分钟后添加1/3偶联剂,继续震荡10分钟后停止,在80℃的环境下烘至粘稠状态。第七组的纳米二氧化硅处理方法同纳米石墨的处理方法。

56.c.将a处理后的铜炉渣加入500ml乙醇溶液中,用超声波震荡器进行震荡处理,震荡5 分钟后,逐次滴加剩余偶联剂,继续震荡5分钟后均匀滴加分散剂,继续震荡至10分钟后将 b所述的粘稠状态下的纳米石墨和纳米二氧化硅加入乙醇溶液中,继续震荡20分钟停止,并在80℃的环境下烘干。

57.d.将第四组原料混合搅拌形成混合溶液。

58.e.将第三组的原料和第五组的原料混合,后将步骤c获得的表面附有纳米石墨和纳米二氧化硅的铜炉渣均匀分散加入第五组和第三组原料的混合料中形成新的混合料,将混合料的干料搅拌5分钟,并将步骤d所得到的一半混合溶液添加到混合干料中进行3分钟的搅拌处理,最后再将另一半的混合溶液加入进去进行6分钟的搅拌得到基于纳米石墨-纳米二氧化硅

ꢀ‑

铜炉渣的3d打印导电混凝土。

59.实施例2

60.本实施例2与实施例1的区别仅在于:铜炉渣的组分改为0.500份,细骨料为0.500份;此时铜炉渣的置换率为50%。

61.实施例3

62.本实施例3与实施例1的区别仅在于:铜炉渣的组分改为0.600份,细骨料为0.400份;;此时铜炉渣的置换率为60%。

63.实施例4

64.本实施例4与实施例1的区别仅在于:纳米二氧化硅的组分改为0.060份;此时纳米二氧化硅与水泥的质量比为2%。

65.实施例5

66.本实施例5与实施例1的区别仅在于:纳米二氧化硅的组分改为0.120份;此时纳米二氧化硅比例为4%。

67.实施例6

68.本实施例6与实施例1的区别仅在于:纳米石墨的组分改为0.060份;此时纳米石墨与水泥的质量比为2%。

69.实施例7

70.本实施例7与实施例1的区别仅在于:纳米石墨的组分改为0.120份;此时纳米石墨与水泥的质量比为4%。

71.实施例8

72.本实施例8与实施例1的区别仅在于:纳米石墨的组分改为0.150份;此时纳米石墨与水泥的质量比为5%。

73.对比例

74.对比例砂浆的组成和含量为:水泥:3份,石子0.667份,粉煤灰0.222份,细骨料1.000 份,水:0.427份,混合搅拌均匀。

75.将上述获得的混凝土进行基础性能测试,具体测试实验如下:

76.(1)对于混凝土的流动性的测定,需要用水泥流动度电动跳桌进行流动度实验。将拌好的砂浆试样分两层装入试模,第一层高度为2/3,用小刀在两个方向各划5次,用小刀划10 次均匀捣压10次,刮平试模。将试模沿竖直方向轻轻提起,开动跳桌,30

±

1s内完成30次跳动。跳动完毕,用卡尺测量砂浆底面直径及与其垂直方向的直径,计算平均值即为该水量的水泥胶砂流动度。

77.(2)检查混凝土泵送机是否符合要求。将制成的混凝土加入泵送机中,持续关注混凝土的流动性、连续性。对于混凝土的流动性的测定,需要用水泥流动度电动跳桌进行流动度实验。用混凝土3d打印机打印试块。

78.(3)对于不同的混凝土试样分别养护7、14、28天,分别制备129个立方体试样进行抗压试验和抗弯试验。通过对混凝土试件进行垂直方向的无侧限抗压强度和抗弯强度试验(打印方向和加载方向垂直),确定导电填料对混凝土力学性能的影响。每个原料比率设计都需要三个平行试样以减少结果误差。

79.(4)采用四极法测量混凝土试件在第7、14、21和28天的电阻率。将4个30mm

×

30mm 金属网电极以40mm等间距平行嵌入试件中。用数字万用表(vc86e)记录3d打印导电混凝土的电阻率,并将导线连接到预先插入的网格上。

80.(5)利用扫描电子显微镜观察了活化对3d打印导电混凝土试样以及铜炉渣和纳米石墨混合物的影响。sem技术是在20kv的混合物和25kv的3d打印导电混凝土下实施的,混合物试样在110℃的烘箱中预处理24小时。

81.试验例1

82.将实施例1~8与对比例所制备的砂浆进行抗压测试:

83.参照《普通混凝土力学性能试验方法标准》(gb/t 50081-200):

[0084][0085]

式中:

[0086]fcc

—混凝土试块抗压强度(mpa);

[0087]

f—试件破坏荷载(n);

[0088]

a—试件承压压面积(mm2)。

[0089]

测试步骤如下:

[0090]

(1)试件放置在试验机前,将试件表面与上、下承压板面擦拭干净。

[0091]

(2)以试件成型时的侧面为承压面,将试件安放在试验机的下压板或垫板上,试件的中心与试验机下压板中心对准。

[0092]

(3)启动试验机,试件表面与上、下承压板或钢垫板应均匀接触。

[0093]

(4)试验过程连续均匀加载,加荷速度取0.5mpa/s。

[0094]

抗弯试验的立方体设计试块大小为40mm

×

40mm

×

160mm。

[0095]

试验例2

[0096]

将实施例1~8与对比例所制备的砂浆进行抗折测试:

[0097]

参照《普通混凝土力学性能试验方法标准》(gb/t 50081-200):

[0098][0099]

式中:

[0100]ft

—混凝土试块抗折强度(mpa),计算结果应精确至0.1mpa;

[0101]

f—试件破坏荷载(n);

[0102]

l—支座间跨度(mm);

[0103]

b—试件截面宽度(mm);

[0104]

h—试件截面高度(mm)。

[0105]

跨径取160mm,试件截面宽度和试件截面高度取40mm。

[0106]

抗压试验的立方体设计试块大小为50mm

×

50mm

×

50mm。

[0107]

试验例3

[0108]

将实施例1~8与对比例所制备的砂浆进行电阻率测试:

[0109]

通过下式计算公式:

[0110][0111]

式中,

[0112]

ρ—电阻率(ω

·

cm);

[0113]

u—电压(v);

[0114]

a—混凝土试样的横截面积(m2);

[0115]

i—电流(a);

[0116]

l—电极间距(m)。

[0117]

电阻率试验的立方体设计试块大小为40mm

×

40mm

×

160mm,采用四极法测量电阻

率。

[0118]

本发明实施例1~8与对比例所制备的砂浆抗压测试、抗折测试和电阻率测试结果参见表 1。

[0119]

表1实施例1~8的砂浆抗压测试、抗折测试和电阻率测试结果

[0120][0121]

由表1可以看出,综合强度和导电率最优的是实施例3。从试验结果看,导电混凝土样品实施例1~8的抗压强度和抗折强度相比对比例皆有增加。实施例1~8与对比例相比,纳米二氧化硅、纳米石墨和铜炉渣的添加显著提高了3d打印导电混凝土的电阻率。实施例1~ 8与对比例相比,制备而成的导电混凝土的抗压强度和抗弯强度都有提高,导电性能更是大幅度的提升。样品的力学性能和导电性能都满足预期的强度要求和电学要求。

[0122]

本发明导电混凝土在实现3d打印的前提下,能够使其28d电阻率控制在9000ω

·

cm以内, 28d抗压强度大于37mpa、28d抗弯强度6mpa以上,既提高了导电性由提高了力学性能。

[0123]

对比实施例1、实施例2、实施例3的实验数据,发现在纳米石墨和纳米二氧化硅含量不变的情况下,铜炉渣作为变量,铜炉渣的置换率在60%的时候制备成的导电混凝土的抗压、抗弯强度和导电性能是最好的。

[0124]

对比实施例1、实施例4、实施例5的实验数据,发现在纳米石墨与水泥的质量比和铜炉渣的置换率不变的情况下,随着纳米二氧化硅的加入,导电混凝土的抗压强度和抗弯强度都提高了,而导电性能却下降了。综合比较,当纳米二氧化硅与水泥的质量比在3%的时候制备而成的抗压强度、抗弯强度和导电性能是最好的。

[0125]

对比实施例1、实施例6、实施例7、实施例8的实验数据,发现在铜炉渣的置换率和纳米二氧化硅与水泥的质量比不变的情况下,纳米石墨与水泥的质量比作为变量,随着纳米石墨含量的增加,导电混凝土的抗压强度和抗折强度降低,而导电混凝土的导电性能有显著的提高。综合比较,当纳米石墨与水泥的质量比为3%的时候制备而成的导电混凝土的抗压强度、抗弯强度和导电性能三者是最均衡的。

[0126]

对比实施例1、实施例2、实施例3的试验数据,掺入更多量的铜炉渣替代细骨料,砂浆的抗弯抗压强度皆有提高,电阻率也有所提高。铜炉渣粗糙的颗粒外形、含有一定量短纤维和活性成分使得其可作为主力骨架,减少混凝土的收缩,提高其相容性和力学性能。从成本角度看,用铜炉渣替代细骨料不仅能够降低混凝土的细骨料成本,还能提高炉渣利用率,节约炉渣堆存场地、环保处理等费用,具有较强的成本优势。

[0127]

对比实施例1~3的试验数据,当纳米石墨与水泥的质量比保持在恒定值时,随着

铜炉渣从40%增加到60%,导电混凝土的抗折强度和抗弯强度不断增大,导电性能也在不断提高。对比实施例1、实例6、实施例7、实施例8,当铜炉渣的置换率保持恒定不变时,随着纳米石墨的增加,导电混凝土的抗折强度和抗弯强度明显下降,而导电性能大幅度提升。这种现象是由于纳米石墨含量过多,降低了导电混凝土配料间的附着力,但随着纳米二氧化硅的加入,很好的解决了纳米石墨分布不均匀,填补了纳米石墨未填充得部分,使制备的导电混凝土更加致密且力学性能得到了提升。

[0128]

综合上述实施例的对比,当纳米石墨与水泥的质量比为3%,纳米二氧化硅与水泥的质量比为3%,铜炉渣的置换率为60%制备而成的导电混凝土在抗压强度和抗弯强度和导电性能是最均衡的。

[0129]

通过大量的实验与对比,发现纳米石墨和纳米二氧化硅和铜炉渣的结合不仅可以提高混凝土的导电能力,而且可以提高混凝土的力学性能。本发明中纳米石墨-纳米二氧化硅-铜炉渣导电混凝土符合3d打印混凝土的要求,不仅可以符合3d打印混凝土的挤出性要求(图6),而且可以保证3d打印混凝土的站立性(图5)。

[0130]

本发明通过纳米石墨、纳米二氧化硅和铜炉渣按一定比例制成的纳米石墨-纳米二氧化硅

ꢀ‑

铜炉渣3d打印导电混凝土不仅提高了混凝土的导电性,使纳米石墨均匀分布在纳米二氧化硅的缝隙中,增强导电性能的同时,也提高了导电混凝土的力学性能。

[0131]

本方案采用超声震荡技术同时对物料进行预处理,使纳米级纳米石墨、纳米二氧化硅能够覆于铜炉渣的表面,不但能提高导电相材料的整体密度,而且能提高增强材料的导电性。由图2的(a)与(b)的对比,(a)为没有进行超声震荡,将上述材料加入搅拌机制备成的混凝土,从图中可看出纳米石墨和纳米二氧化硅不均匀分散在铜炉渣及水化产物周围,不能发挥发挥纳米材料的特有性能;(b)为采用超声震荡技术制备的导电混凝土,纳米石墨均匀分布在铜炉渣表面,并由纳米二氧化硅填充,纳米二氧化硅和纳米石墨间隙布置且均匀分布在铜炉渣表面,纳米颗粒和铜炉渣一起协同作用形成优质的导电网络,避免了纳米石墨的团聚同时由增加了混凝土的密度,在增强混凝土力学性能的前提下提高混凝土的导电性能,实现3d打印的需求。

[0132]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

[0133]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1