一种打印材料及其制备方法与应用

1.本发明涉及建筑3d打印材料技术领域,具体涉及一种打印材料及其制备方法与应用。

背景技术:

2.建筑3d打印技术因具有智能化程度高、建造速度快、减少劳动力需求及节约成本等显著优势,应用潜力巨大,已逐渐成为世界各地快速上升的研究热点。3d打印水泥基材料在制备过程中需要控制流动性、挤出性、建造性、凝结时间及强度等关键性能指标,其中凝结时间和强度作为两个主要性能指标,对发挥3d打印快速建造的优势存在重要影响。现有打印设备大多由储存系统、泵送系统、出料系统、打印系统四个部分组成,需将搅拌好的混凝土浆料装入储存仓中,通过泵送系统将混凝土运输到打印头中,最后由打印头挤出打印材料实现3d打印。因此,打印材料在制备过程中往往需要加入缓凝剂来延长其凝结时间以保证顺利挤出。

3.在对国内外相关领域研究进行调研后发现,现有打印材料凝结时间普遍在40~70min左右甚至更长,如美国南加州大学的zareiyan教授通过将60%硫铝酸钙和40%普通硅酸盐水泥混合,获得了45min凝结时间的水泥基材料,28d抗压强度为26.2mpa;澳大利亚斯威本科技大学的sanjayan教授利用普通硅酸盐水泥开发了一种水泥基材料,其初凝和终凝时间分别为142/284min;法国里尔大学的khalil教授使用93%的普通硅酸盐水泥和7%的硫铝酸钙水泥制成了一种3d打印砂浆,其初凝和终凝时间分别为110/150min,打印样品和浇筑样品28d抗压强度分别为79mpa和88mpa;中国建筑股份有限公司蔺喜强研发了一种由硫铝酸盐水泥和矿渣粉为主要基质的打印材料,加入了减水剂、以及复合体积稳定剂等必要化学外加剂,可实现打印材料凝结时间在20~60min之间;济南大学金喜在白水泥基材料中添加0.5%纳米二氧化硅,辅以减水剂、增稠剂等外加剂制成了一种3d打印砂浆,其凝结时间为114~182min,3d抗压强度为46.9mpa;浙江大学王海龙教授研发出3d打印高性能pva纤维混凝土,在其中添加缓凝剂等外加剂使打印材料凝结时间控制在20~80min内。

4.现有打印系统中,打印材料加水搅拌后以流动状态进入打印系统,在严寒地区,因达不到水泥所需水化温度将会导致水泥基打印材料无法正常水化和凝结,进而无法实现构件的3d打印;在水下环境,水泥基打印材料如凝结时间较长,不能快速成型,构件也会因水流的冲击而坍塌,无法实现3d打印。这些都是现有常规建筑3d打印技术待解决的问题。

5.另外,现有的3d打印技术,因限于打印设备中水泥基材料的搅拌与挤出需要管道输送,要求使用的打印材料具有较长的凝结时间,需要在材料中添加缓凝剂等外加剂,这不仅会使产品增加成本、降低性能,也无法使其实现在寒冷及水下等特殊环境下的3d打印。

技术实现要素:

6.为了解决背景技术中提到的技术问题,本发明所制备的速凝3d打印水泥基材料,去除缓凝剂,控制凝结时间在3~5min,并满足3d打印性能要求,特别是结合本发明人自主

研发的物料搅拌和挤出同时进行的3d打印装置实现快速打印,使打印的构件可快速凝结硬化并具有强度,在节约材料成本、提升产品性能的同时,可大幅提升工作效率,充分发挥3d打印快速建造优势。因材料以干粉状态进入打印系统,可实现在寒冷及水下等特殊环境下的建筑3d打印应用。

7.本发明采用的技术方案如下:

8.一种打印材料,按以下质量份数组成:100份快硬硫铝酸盐水泥sac,23~27份粉煤灰,8~12份硅灰,130~180份石英砂,30~50份拌合水,0.4~0.6份聚羧酸减水剂,0.08~0.12份增稠剂hpmc,0.8~1.2份触变剂凹凸棒土,0.05~0.1份促凝剂碳酸锂。

9.优选地,按以下质量份数组成:100份快硬硫铝酸盐水泥sac,25份粉煤灰,10份硅灰,150份石英砂,40份拌合水,0.5份聚羧酸减水剂,0.1份增稠剂羟丙基甲基纤维素,1份触变剂凹凸棒土,0.06份促凝剂碳酸锂。

10.进一步的,所述粉煤灰为45μm方孔筛筛余,细度为11.6%的ⅰ级粉煤灰。所述聚羧酸减水剂选自天津伟合科技发展有限公司,规格型号为wh-a(标准型)的淡黄色粉状。

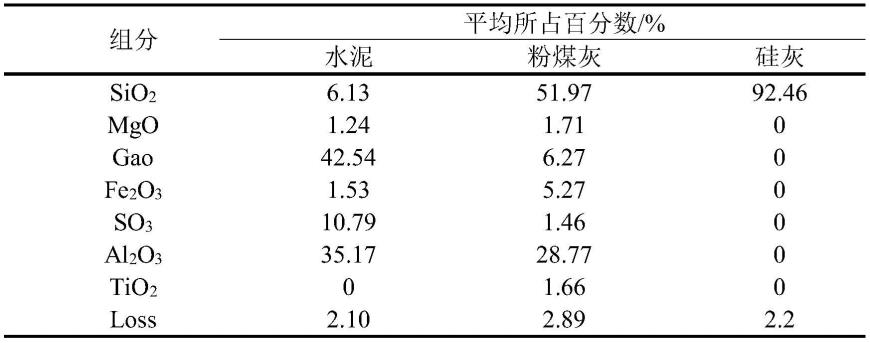

11.快硬硫铝酸盐水泥sac、粉煤灰和硅灰组成的胶凝材料,主要化学成分组成见表1,水泥性能指标见表2。

12.表1胶凝材料的化学成分组成

[0013][0014]

表2sac水泥性能指标

[0015][0016]

进一步的,所述石英砂选用20-40目、40-70目和70-120目三个不同目数的石英砂,按180:165:255的质量配合比混合使用,作为本发明的骨料,其主要指标如表3所示。

[0017]

表3骨料主要物理性能指标

[0018][0019]

一种打印材料的制备方法,包括以下步骤:

[0020]

(1)称重:分别称取干粉材料sac水泥400g、石英砂520~720g、粉煤灰92~108g、硅

灰32~48g、聚羧酸高性能减水剂1.6~2.4g、hpmc增稠剂0.32~0.48g、触变剂3.2~4.8g及促凝剂0.2~0.4g,一次性加入jj-5型水泥胶砂搅拌机的搅拌锅中;

[0021]

(2)搅拌:采用手动控制进行搅拌速度为62

±

5r/min的干粉搅拌,启动搅拌机,搅拌2-3min使干粉材料混合均匀,接着将搅拌好的干粉倒入到塑料桶中进行保存;

[0022]

(3)打印:采用物料搅拌和挤出同时进行的3d打印装置进行打印,打印时首先在打印机的计算机数控系统cnc中输入目标模型代码,其次把打印机的水箱装满水,保证打印期间供水系统有充足的水源并调整流量计控制每分钟水流量为150ml,再将步骤(2)中保存在塑料桶中的打印材料装入到物料搅拌和挤出同时进行的3d打印装置的料仓中,直至料仓体积的2/3处,做好所有准备工作后开启打印机,点击打印机控制屏幕的启动按钮,打印机进行自动打印,直到完成目标模型的打印。注意在打印过程中观察料仓内干粉的量,若不够需要及时补充,以免打印中断。打印完成后,拆下打印头进行清洗搅拌腔内部残余浆体,方便下次使用。

[0023]

一种打印材料的应用,用于严寒地区及水下等特殊环境下的建筑3d打印、建筑及装饰领域、市政紧急抢修工程等。

[0024]

进一步的,做为发明人自主研发的物料搅拌和挤出同时进行的3d打印装置的专用配套打印材料。

[0025]

与现有技术相比,本发明的有益效果是:

[0026]

本发明可以做为发明人自主研发的物料搅拌和挤出同时进行的3d打印装置的专用配套打印材料。如图1所示,该打印装置中的核心部件——一种物料搅拌和挤出同时进行的3d打印喷头装置,申请号:201811559067.3,已获发明专利授权,其主要技术特点为可采用干粉进入装置内与液体混合搅拌后挤出,从而大幅减少或去除传统3d打印混凝土中缓凝剂的使用量,并有利于提高打印构件的各项性能指标,对打印凝结时间小于5min的速凝水泥基材料具有独特优势。

[0027]

本发明所研发的3d打印速凝水泥基材料,以快硬硫铝酸盐水泥作为主要胶凝材料,辅以减水剂、触变剂、增稠剂等,能够将凝结时间控制在3~5min,流动度在170~182mm之间,满足流动性要求;不间断连续打印如图2(a)所示的9个往返路径,每条路径长800mm,总长度为7200mm的长条试样,以评价打印材料的挤出性。如图2(b)所示,打印过程中未出现水泥条断裂、打印头堵塞等现象,表明挤出性能良好;通过打印如图3(a)所示的高300mm、直径300mm的空心圆环进行建造性测试。图3(b)为打印后实体构件,其实测总高度为296mm,为构件理论高度的98.67%,打印构件在总高度方向的变化率为1.33%,上口直径与下口直径基本没有变化,构件未发生倾斜坍塌等现象,表明建造性能良好,满足打印要求;打印试样具有较高的早期及后期强度,7天抗压、抗折强度为32.8mpa、9.11mpa,28天抗压、抗折强度为42.3mpa、10.25mpa,能够满足工程应用。

[0028]

与常规水泥基打印材料相比,本发明产品配料中省略了缓凝剂,可大幅降低成本,提高经济效益;可实现初凝时间在3~5分钟之内可控,与现有打印材料的凝结时间40~100分钟相比,缩短幅度较大;打印机1分钟内可打印5kg干料,打印构件可快速凝结并具有强度,因此打印效率较高,可充分发挥3d打印快速建造优势,缩短工期,降低成本,并应用于市政抢险、建筑修补加固等需快速施工的工程环境;打印材料以干粉状态进入打印系统,在打印头内与水瞬时混合搅拌挤出,水化放热量大,需水性强,挤出后在5分钟以内便可快速成

型,配以打印头内的恒温保持系统,可用于严寒地区及水下等特殊环境下的建筑3d打印。

附图说明

[0029]

图1是授权公告号为109366999b,一种物料搅拌和挤出同时进行的3d打印喷头装置图,(a)为3d打印喷头示意图,(b)为3d打印喷头结构图;

[0030]

图2是本发明挤出性测试图,(a)为挤出性测试示意图,(b)为挤出性测试实物图;

[0031]

图3是本发明建造性测试图,(a)建造性测试示意图,(b)建造性测试实物图;

[0032]

图4是jj-5型水泥胶砂搅拌机图;

[0033]

图5是搅拌-挤出一体化混凝土3d打印机图;

[0034]

图6是圆形构件打印图,(a)为过程图,(b)为圆形构件实体图;

[0035]

图7是本发明纤维速凝水泥基材料打印实体构件图;

[0036]

图8是本发明纤维体积掺量为0%的材料打印实体构件图;

[0037]

图9是本发明纤维体积掺量为0.5%的材料打印实体构件图;

[0038]

图10是本发明纤维体积掺量为1.0%的材料打印实体构件图;

[0039]

图11是本发明纤维体积掺量为1.5%的材料打印实体构件图;

[0040]

图12是现有技术常规水泥基材料打印实体构件图。

具体实施方式:

[0041]

下面结合实施例对本发明的技术方案进行进一步详细的说明。这些说明只是举例说明本发明的特征和优点,而非限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

[0042]

本发明所述快硬硫铝酸盐水泥sac选用河北唐山北极熊42.5复合快硬硫铝酸盐水泥;所述ⅰ级粉煤灰由大连崧盛环保建材有限公司生产;所述硅灰采用三远硅材料有限公司生产;所述石英砂来自庄河市鑫联石英砂矿;所述聚羧酸减水剂的减水率大于30%;所述增稠剂羟丙基甲基纤维素为10万粘度。

[0043]

实施例1

[0044]

(1)称重:分别称取试验所需的干粉材料sac水泥400g、石英砂600g、粉煤灰100g、硅灰40g、聚羧酸高性能减水剂2.0g、hpmc增稠剂0.4g及触变剂4g,及促凝剂0.24g,一次性加入如图4所示的jj-5型水泥胶砂搅拌机的搅拌锅中。

[0045]

(2)搅拌:采用手动控制进行低速搅拌,搅拌速度为62

±

5r/min,用秒表进行搅拌时间的控制,进行干粉搅拌,启动搅拌机,搅拌2-3min使干粉材料混合均匀,即可停止搅拌,接着将搅拌好的干粉徐徐倒入到塑料桶中进行保存。

[0046]

(3)打印:采用如图5所示的本发明人发明的物料搅拌和挤出同时进行的3d打印装置进行打印。打印时首先在打印机的计算机数控系统cnc中输入目标模型代码,其次把打印机的水箱装满水,保证打印期间供水系统有充足的水源并调整流量计控制每分钟水流量为150ml,再将保存在塑料桶中的打印材料装入到搅拌—挤出一体化混凝土3d打印机的料仓中,直至料仓体积的2/3处,做好所有准备工作后开启打印机,点击打印机控制屏幕的启动按钮(绿色按钮),打印机进行自动打印,直到完成目标模型的打印。注意在打印过程中观察料仓内干粉的量,若不够需要及时补充,以免打印中断。打印完成后,拆下打印头进行清洗

搅拌腔内部残余浆体,方便下次使用。

[0047]

实施例2

[0048]

采用如下配合比制备打印材料干粉:100份快硬硫铝酸盐水泥sac,25份粉煤灰,10份硅灰,150份石英砂,40份拌合水,0.5份聚羧酸减水剂,0.1份增稠剂羟丙基甲基纤维素,1份触变剂凹凸棒土,0.06份促凝剂碳酸锂。在如图5所示的自主研发的打印机上进行了连续一小时的空心圆环打印,打印结果如图6所示。打印过程连续完整,未出现打印中断、堵塞等现象。打印后构件未发生倾斜坍塌等现象,表面具有波纹状纹理,构件内部光滑,打印效果良好。

[0049]

实施例3

[0050]

经测试,该系列材料流动度为174mm;22℃,60%湿度的条件下终凝时间为《5min;浇筑试样3d、28d抗压强度分别为:45.7mpa、56.6mpa;抗折强度分别为:6.65mpa、7.39mpa。

[0051]

实施例4

[0052]

在实施例2的配合比基础上,分别加入0.5%、1.0%、1.5%不同体积掺量的短切玄武岩纤维,制备了速凝纤维水泥基打印材料干粉,材料配合比如表4所示。在如图5所示的自主研发的打印机上完成了尺寸为800mm

×

200mm

×

48mm的矩形构件打印,如图7所示,打印过程如图8—图11所示。整个打印过程连续,未发生打印堵塞、断裂现象,当纤维体积含量增加到1.5%时,构件表面出现些许微小裂缝,整体打印效果良好。

[0053]

表4不同玄武岩纤维掺量下3d打印水泥基材料配合比

[0054][0055]

注:所有数值均为与sac水泥质量的比值;b代表玄武岩纤维;b6代玄武岩纤维的长度为6mm;b6-0.5代表掺入6mm玄武岩纤维0.5%体积比。

[0056]

对比例1

[0057]

为进一步验证本发明产品为速凝混凝土3d打印机专用配套材料,采用一种凝结时间在30-53min左右的常规3d打印水泥基材料,其材料配合比如表5所示,在如图5所示的自主研发的打印机上打印直径为200mm的圆环构件进行测试,打印结果如图12所示。可以看出,打印过程伴随着较严重的泌水,打印条不连续、有断裂且打印构件出现坍塌现象,无法完成整体构件打印。

[0058]

上述实施案例进一步证明,本发明材料可以为配套3d打印机专用打印材料,可保证完成相关产品及构件打印,且打印效果良好。

[0059]

表53d打印材料配合比

[0060][0061]

注:所有数值均为与sac水泥的质量的比值。

[0062]

本发明的实施方式并不限于上述实施例所述,在不偏离本发明的精神和范围的情况下,本领域普通技术人员可以在形式和细节上对本发明做出各种多种变化、修改、替换和变型,而这些均被认为落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1