一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法与流程

本发明涉及增材制造,具体为一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法。

背景技术:

1、随着科学技术的发展,对在极端环境下服役构件的性能要求日益提升,以氮化硅为代表的先进结构陶瓷日益受到重视。氮化硅陶瓷具有密度低、强度高、耐高温、耐腐蚀等多重特性,是未来有望在极端环境领域中应用的优秀材料之一,但其难加工、难制备复杂形状件,特别是大尺寸氮化硅构件的制备面临成形过程中组分均匀性难控制、收缩应变大等多种问题,使得氮化硅的应用受到了限制。

2、针对大尺寸氮化硅构件存在的各种问题,研究者提出了多种成形方法以解决上述问题。目前,氮化硅陶瓷部件的传统成型方法包括:模压成型、冷等静压成型、注浆成型、注射成型以及热压铸成型等。其中,模压成型的方法虽然效率较高,但成型产品存在密度差异、显微结构不均匀的问题,同时不易成型复杂形状和异形产品;冷等静压成型方法可得到高密度和高均匀性的成型坯体,但仍难以成型形状复杂的陶瓷零部件,且成型效率低和手工操作多。注浆成型和注射成型等技术虽然也可以成形异形产品,达到近净尺寸,但成型坯体易产生密度不均和成分偏析,以及成型尺寸精度低和产品可靠性下降等问题,此外该成型方法需手工操作,坯体干燥效率低、烧结制品尺寸精度差、制备成本高及高度依赖成型模具的技术缺陷,尽管早在2001年,斯坦福大学就提出了模具结合注凝成形工艺(moldsdf)以解决注凝成形复杂构件难以脱模的问题,但由于是基于模具的注凝成形,限制了异形氮化硅陶瓷结构件的制备。

3、增材制造技术被认为是最有希望解决陶瓷材料复杂形状件制备问题的技术之一,受到了人们广泛的专注。目前已发展了多种基于激光和光固化的氮化硅构件增材制造技术,但均存在成形效率和成形精度难以兼顾的矛盾,特别是具有高尺寸精度的大尺寸复杂结构致密氮化硅构件的获得与制造目前仍然是氮化硅构件制造的难点。本发明提出一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,有望解决上述问题。

技术实现思路

1、针对现有技术中存在陶瓷材料复杂形状件制备问题,本发明提供一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法。

2、本发明是通过以下技术方案来实现:

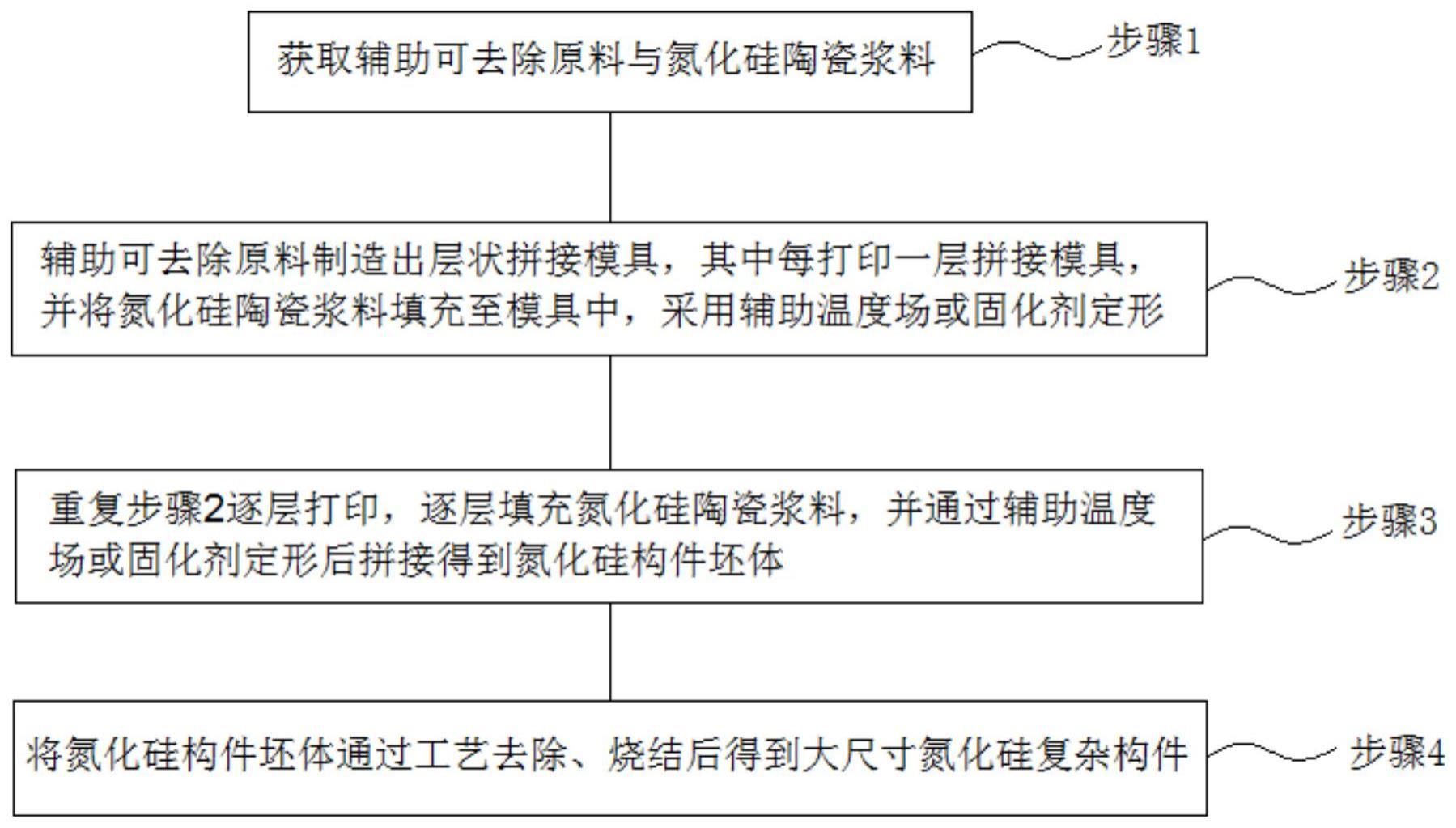

3、一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,包括如下步骤:

4、步骤1,获取辅助可去除原料与氮化硅陶瓷浆料;

5、步骤2,辅助可去除原料制造出层状拼接模具,其中每打印一层拼接模具,并将氮化硅陶瓷浆料填充至模具中,采用辅助温度场或固化剂定形;

6、步骤3,重复步骤2逐层打印,逐层填充氮化硅陶瓷浆料,并通过辅助温度场或固化剂定形后拼接得到氮化硅构件坯体;

7、步骤4,将氮化硅构件坯体通过工艺去除、烧结后得到大尺寸氮化硅复杂构件。

8、优选的,步骤1中,通过双挤出头打印机获取辅助可去除原料与氮化硅陶瓷浆料。

9、优选的,步骤2中,辅助可去除原料制造出的层状拼接模具结构厚度为5-15mm;其中制造工艺包括激光选区烧结、光固化成形、挤出造型,层状拼接模具的分层层厚与制造工艺对应设置,层状拼接模具结构包括定位结构、拼接榫卯结构、热膨胀或收缩补偿结构。

10、进一步的,辅助可去除原料的材料包括可通过试剂溶解去除的无机物和可裂解去除的有机物;其中可通过试剂溶解去除的无机物包括石膏、型砂、石英砂和膨润土;可裂解去除的有机物包括光敏树脂和环氧树脂。

11、优选的,步骤2中,辅助温度场包括低温和高温控制,其中低温采用干冰、液氮或其他制冷物质实现;高温采用热风、红外记忆感应热场实现。

12、优选的,步骤2中,固化剂采用环氧树脂固化剂或聚异氰酸酯固化剂。

13、优选的,步骤2中,氮化硅陶瓷浆料包括氮化硅粉体、分散溶剂和助剂。

14、进一步的,所述氮化硅陶瓷粉体由d50粒度分别为0.3-1μm和5~40μm的两种粉体组成,混合粉体堆垛角小于50°。

15、进一步的,分散剂包括水、乙醇、甘油或peg聚乙二醇。

16、进一步的,助剂包括甲醇、乙醇、peg聚乙二醇、甘油、kh550、kh570、triton x-100、聚丙烯酸钠、isobam、琼脂糖、丙烯酸、丙烯酰胺或丙烯酸酯。

17、与现有技术相比,本发明具有以下有益的技术效果:

18、本发明提供了一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,通过双挤出头分别挤出辅助可去除原料材料与氮化硅材料,其中采用可去除原料增材制造出层状拼接模具,去除后续影响氮化硅打印的物料,层状拼接模具结构的厚度一般为5-15mm,因层状拼接模具厚度可调,可去除性强,因此有利于中空结构的设计制造和成形效率的提高;随后每打印一层拼接模具即采用挤出方法将氮化硅陶瓷浆料逐层填入模具中,并采用辅助温度场或固化剂定形,其中辅助温度场可采用干冰、液氮或其他致冷物质实现低温,也可以采用热风、红外以及感应热场等实现高温;由于氮化硅浆料主要采用辅助固化剂或温度场进行固化,可以无需采用注凝体系成形,同时可采用较低的高分子助剂含量,从而大幅降低后续脱脂烧结的难度,有利于大尺寸氮化硅构件的制造。

技术特征:

1.一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,步骤1中,通过双挤出头打印机获取辅助可去除原料与氮化硅陶瓷浆料。

3.根据权利要求1所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,步骤2中,辅助可去除原料制造出的层状拼接模具结构厚度为5-15mm;其中制造工艺包括激光选区烧结、光固化成形、挤出造型,层状拼接模具的分层层厚与制造工艺对应设置,层状拼接模具结构包括定位结构、拼接榫卯结构、热膨胀或收缩补偿结构。

4.根据权利要求2所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,辅助可去除原料的材料包括可通过试剂溶解去除的无机物和可裂解去除的有机物;其中可通过试剂溶解去除的无机物包括石膏、型砂、石英砂和膨润土;可裂解去除的有机物包括光敏树脂和环氧树脂。

5.根据权利要求1所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,步骤2中,辅助温度场包括低温和高温控制,其中低温采用干冰、液氮或其他制冷物质实现;高温采用热风、红外记忆感应热场实现。

6.根据权利要求1所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,步骤2中,固化剂采用环氧树脂固化剂或聚异氰酸酯固化剂。

7.根据权利要求1所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,步骤2中,氮化硅陶瓷浆料包括氮化硅粉体、分散溶剂和助剂。

8.根据权利要求7所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,所述氮化硅陶瓷粉体由d50粒度分别为0.3-1μm和5~40μm的两种粉体组成,混合粉体堆垛角小于50°。

9.根据权利要求7所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,所述分散剂包括水、乙醇、甘油或peg聚乙二醇。

10.根据权利要求7所述的一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,其特征在于,所述助剂包括甲醇、乙醇、peg聚乙二醇、甘油、kh550、kh570、triton x-100、聚丙烯酸钠、isobam、琼脂糖、丙烯酸、丙烯酰胺或丙烯酸酯。

技术总结

本发明提供了一种大尺寸复杂氮化硅陶瓷构件的增材制造辅助成形方法,通过双挤出头分别挤出辅助可去除原料材料与氮化硅材料,其中采用可去除原料增材制造出层状拼接模具,逐层完成氮化硅打印后,去除后续影响氮化硅打印的物料,层状拼接模具结构的厚度一般为5‑15mm,因层状拼接模具厚度可调,可去除性强,因此有利于中空结构的设计制造和成形效率的提高;随后每打印一层拼接模具即采用挤出方法将氮化硅陶瓷浆料逐层填入模具中,并采用辅助温度场或固化剂定形,其中辅助温度场可采用干冰、液氮或其他致冷物质实现低温,也可以采用热风、红外以及感应热场等实现高温;由于氮化硅浆料主要采用辅助固化剂或温度场进行固化,可以无需采用注凝体系成形。

技术研发人员:卢秉恒,刘荣臻,李浩,李世佳

受保护的技术使用者:西安增材制造国家研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!