一种改进的重质纯碱生产方法与流程

1.本发明涉及一种纯碱的生产方法,更具体地说,是涉及一种改进的重质纯碱生产方法。

背景技术:

2.在专利cn02148849.5《一种重质纯碱的生产方法》中,使用轻质纯碱及碳酸钠饱和溶液作为主要原料,按照一定的比例在水合结晶器中制备重质纯碱,该方法制备的重质纯碱产品粒度均匀,操作简单,但是随着生产长期运行,重质纯碱母液中的氯化钠及铁等杂质会随着母液循环使用逐渐积累,影响产品质量,为了得到合格产品,需定期排放重质纯碱母液,不仅增加环保费用,还会造成资源浪费。当前工艺中水合结晶器结疤现象较严重,每24-30h需要进行水合结晶器清洗,影响生产效率。同时当前工艺中存在粒度较细或者浊度较高的轻质纯碱不易溶解,产品粒度不均匀等问题。公开号为cn112551558a的专利申请文件中,采用重灰母液蒸发及添加na2s的技术,回用重灰母液中的碳酸钠,降低母液中杂质含量,可以提升产品质量,将外排母液中的有效成分加以利用,减少资源浪费,但是该工艺经蒸发回收碳酸钠后仍然需要进行母液外排,不能从根本上解决重灰母液外排问题,且该工艺蒸发过程能耗较高,该工艺同样存在水合结晶器易结疤、粒度较细或者浊度较高轻质纯碱不易溶解等问题。

技术实现要素:

3.本发明的目的是为了克服现有技术中的不足,提出一种改进的重质纯碱生产方法,该工艺操作简单,能耗较低,可以彻底解决当前重质纯碱生产工艺中母液定期外排问题,同时可解决粒度较细或者浊度较高的轻质纯碱不易溶解问题,提高产品粒度,延长结晶器使用周期。

4.本发明的目的是通过以下技术方案实现的。

5.本发明改进的重质纯碱生产方法,包括以下过程:s0.将轻质纯碱与饱和碳酸钠溶液按照重量比1:0.2-1:0.4的比例在预混器中进行预混;s1.将预混后的固液混合物和饱和碳酸钠溶液按照重量比1:0.4-1:0.8的比例加入到水合结晶器中进行水合结晶反应;s2.水合结晶反应后的晶浆送入稠厚器1内稠厚,稠厚器1底部出口晶浆进入离心机1进行固液分离,稠厚器1上清液进入母液桶;s3.母液桶中5-50%体积的母液使用冷析结晶器进行处理,降至0-30

°

c,析出十水碳酸钠晶体,晶浆进入稠厚器2进行稠厚,冷析结晶器上清液返回至水合结晶器;母液桶中其余体积的母液一部分返回至预混器,另一部分返回至水合结晶器;s4.将稠厚器2得到的晶浆液送至离心机2进行固液分离,得到的固体产品干燥后得到十水碳酸钠产品,稠厚器2的上清液和离心机2的离心液均返回至水合结晶器;

s5.步骤s2中稠厚器1底部出口晶浆进入离心机1进行固液分离,固液分离过程使用洗水进行洗涤,去除晶浆表面盐分及杂质,洗后液进入水合结晶器;离心机1得到的固体经煅烧、筛分及冷却得到重质纯碱产品。

6.步骤s1中所述水合结晶反应时间为5-15分钟,反应温度为95-105

°

c。

7.步骤s2中所述水合结晶反应后的晶浆固液比为20%-35%,在稠厚器1中将晶浆固液比调至35%-50%。

8.步骤s3中所述冷析结晶器采用循环水或者液氨降温。

9.步骤s5中所述洗水用量为170-210kg/t

重质纯碱

。

10.与现有技术相比,本发明的技术方案所带来的有益效果是:(1)本发明中增加了预混器,水合反应结晶前将轻质纯碱与碳酸钠饱和溶液预混后进入水合结晶器,可以提高固体的分散性,可以有效解决粒度较细以及浊度较高的轻质纯碱难溶解的问题;(2)本发明中将轻质纯碱与饱和碳酸钠溶液预混后再进入水合结晶器中 ,可以使结晶反应更加充分,增加产品粒度,降低产品中盐分含量,提高产品质量,减少细粉随母液流失,增加产量,同时粒度增大有助于缓解当前水合结晶器中的结疤问题,延长水合结晶器使用周期,可使水合结晶器使用周期延长至35h以上。

11.(3)本发明中增加了冷析结晶工艺,处理部分重质纯碱母液,将母液中的碳酸钠以十水碳酸钠的形式析出,可以使产品多样化,减少母液中原料损失。

12.(4)本发明中冷析结晶过程使用循环水或者液氨进行降温,同蒸发技术相比,可有效降低能耗。

13.(5)本发明通过重结晶工艺,重质纯碱母液中的碳酸钠以十水碳酸钠的方式析出,十水碳酸钠析出时夹带的氯化钠、铁、钙、 镁等杂质含量大于一水碳酸钠,且副产品十水碳酸钠作为洗涤剂原料,指标要求较低,可以解决母液中杂质积累问题,在不排放重质纯碱母液的情况下,可同时制备符合标准的重质纯碱及十水碳酸钠产品,彻底解决当前重质纯碱工艺中母液排放问题。

14.(6)本发明可以减少重质纯碱母液外排,将母液中的有效成分制备成十水碳酸钠,减少环境污染及资源浪费,实现母液循环利用。

附图说明

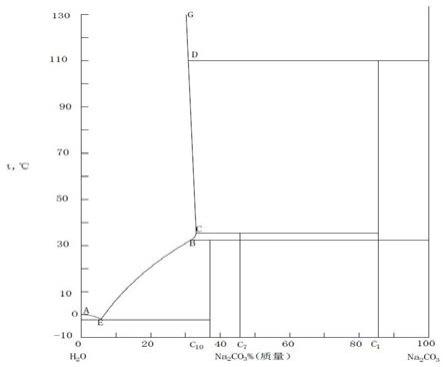

15.图1是na2co

3-h2o体系相图。

16.图2是本发明改进的重质纯碱的生产方法的流程图。

具体实施方式

17.下面结合附图对本发明作进一步的描述。

18.本发明的原理为:原有工艺中轻质纯碱直接加入水合结晶器中进行水合结晶,粒度较细及浊度较高(含钙、镁、硫酸根等离子)的轻质纯碱会在溶液表面漂浮,难以溶解,同时将轻质纯碱直接加入水合结晶器中反应易造成固体分散不均匀、结晶粒度不易控制等问题。将轻质纯碱同重质纯碱母液预混后进行水合结晶,可以让轻质纯碱在水合结晶器中分散更加均匀,有利于控制结晶工艺参数,在水合结晶器中晶体长大,制备较大粒度产品,减

少细晶随母液流失,增加产量。水合结晶器中产品粒度增大,可以有效减少结疤,延长水合结晶器使用周期。

19.原有工艺重质纯碱生产过程中母液循环使用,易造成氯化钠、钙、镁、铁等杂质的积累,影响产品质量,需定期排放重质纯碱母液,排放母液中主要成分是碳酸钠,造成原料浪费。本发明根据na2co

3-h2o体系相图,如图1所示,将部分母液降温至30℃以下,溶液中可析出十水碳酸钠,十水碳酸钠析出时母液夹带的盐分、钙、铁、镁等杂质较高,可用作洗涤碱的原料,杂质随十水碳酸钠带出系统,实现母液的循环使用。

20.为了彻底解决重灰生产过程中的母液排放问题,延长水合结晶器使用周期,加快粒度较细或者浊度较高轻质纯碱溶解,本发明在背景技术的两种公开方案基础上对重质纯碱的生产方法进行了改进。基于以上原理,本发明提出一种改进的重质纯碱生产方法,如图2所示,具体包括以下过程:s0.将轻质纯碱与饱和碳酸钠溶液按照重量比1:0.2-1:0.4的比例在预混器中进行预混。

21.s1.将预混后的固液混合物和饱和碳酸钠溶液按照重量比1:0.4-1:0.8的比例加入到水合结晶器中进行水合结晶反应。其中,水合结晶反应时间为5-15分钟,反应温度为95-105

°

c。

22.s2.水合结晶反应后的晶浆固液比为20%-35%,通入稠厚器1中调节晶浆至固液比为35%-50%,稠厚器1底部出口晶浆进入离心机1进行固液分离,稠厚器1上清液进入母液桶。

23.s3.将母液桶中5-50%体积的母液使用冷析结晶器进行处理,降温至0-30

°

c,析出十水碳酸钠晶体,冷析结晶器的晶浆进入稠厚器2进行稠厚,冷析结晶器的上清液返回至水合结晶器。母液桶中其余体积的母液一部分返回至预混器,另一部分返回至水合结晶器。其中,冷析结晶器采用循环水或者液氨降温。

24.s4.将稠厚器2得到的晶浆液送至离心机2进行固液分离,得到的固体产品干燥后得到十水碳酸钠产品。稠厚器2的上清液和离心机2的离心液均返回至水合结晶器。

25.s5.步骤s2中稠厚器1底部出口晶浆进入离心机1进行固液分离,固液分离过程使用洗水进行洗涤,洗水用量为170-210kg/t

重质纯碱

,去除晶浆表面盐分及杂质,洗后液进入水合结晶器中。离心机1得到的固体经煅烧、筛分及冷却得到重质纯碱产品。

26.实际生产过程中采用连续生产的方式,开始反应时,步骤s0、s1中需要使用饱和碳酸钠溶液进行反应,在整个反应流程可以完整运作后,可将母液桶中的母液代替饱和碳酸钠溶液进行反应。

27.实施例1将轻质纯碱与饱和碳酸钠溶液按照重量比1:0.2的比例在预混器中进行预混,将预混后的固液混合物和碳酸钠饱和溶液按照重量比1:0.7加入水合结晶器中, 在105

°

c的温度下进行水合反应9分钟。水合后的晶浆固液体积比为20%,水合反应后的晶浆送入稠厚器1稠厚至固液体积比为35%,稠厚器1上清液进入母液桶。将母液桶中35%体积的母液送至冷析结晶器,母液桶中21%体积的母液返回至水合结晶器,其余体积的母液返回至预混器,控制冷析结晶器温度15

°

c,冷析结晶器中析出十水碳酸钠晶体,晶浆进入稠厚器2进行稠厚,冷析结晶器上清液送至水合结晶器。将稠厚器2得到的晶浆送至离心机2进行离心,得到的十水碳酸钠晶体干燥后得十水碳酸钠产品,稠厚器2的上清液和离心机2的离心液均返回

至水合结晶器。稠厚器1底部出口晶浆进入离心机1进行固液分离,分离过程中使用洗水洗涤,洗水量为170kg/t

重质纯碱

,洗去一水碱中的盐份和其它杂质,洗后液进入水合结晶器中,脱水后固体进入重质纯碱炉煅烧干燥,出炉后进行粒度筛分、冷却,制得低盐重质纯碱。

28.本实施例中,水合结晶器使用周期36h,制备得到重质纯碱的氯化钠含量0.14%(重质纯碱产品指标中要求氯化钠含量为低于0.3%),铁含量为0.0028%(重质纯碱产品指标中要求铁含量为低于0.003%),可满足重质纯碱产品指标要求。

29.实施例2将轻质纯碱与饱和碳酸钠溶液按照重量比1:0.35的比例在预混器中进行预混,将预混后的固液混合物和碳酸钠饱和溶液按照重量比1:0.6加入水合结晶器中, 在95

°

c的温度下进行水合反应5分钟。水合后的晶浆固液体积比为30%,水合反应后的晶浆送入稠厚器1稠厚至固液体积比为42%,稠厚器1上清液进入母液桶。将母液桶中5%体积的母液送至冷析结晶器,母液桶中26%体积的母液返回至水合结晶器,其余体积的母液返回至预混器,控制冷析结晶器温度0

°

c,冷析结晶器中析出十水碳酸钠晶体,晶浆进入稠厚器2进行稠厚,冷析结晶器上清液送至水合结晶器。将稠厚器2得到的晶浆送至离心机2进行离心,得到的十水碳酸钠晶体干燥后得十水碳酸钠产品,稠厚器2的上清液和离心机2的离心液均返回至水合结晶器。稠厚器1底部出口晶浆进入离心机1进行固液分离,分离过程中使用洗水洗涤,洗水量为190kg/t

重质纯碱

,洗去一水碱中的盐份和其它杂质,洗后液进入水合结晶器中,脱水后固体进入重质纯碱炉煅烧干燥,出炉后进行粒度筛分、冷却,制得低盐重质纯碱。

30.本实施例中,水合结晶器使用周期35h,制备得到重质纯碱的氯化钠含量0.13%(重质纯碱产品指标中要求氯化钠含量为低于0.3%),铁含量为0.0025%(重质纯碱产品指标中要求铁含量为低于0.003%),可满足重质纯碱产品指标要求。

31.实施例3将轻质纯碱与饱和碳酸钠溶液按照重量比1:0.24的比例在预混器中进行预混,将预混后的固液混合物和碳酸钠饱和溶液按照重量比1:0.8加入水合结晶器中, 在102

°

c的温度下进行水合反应15分钟。水合后的晶浆固液体积比为28%,水合反应后的晶浆送入稠厚器1稠厚至固液体积比为50%,稠厚器1上清液进入母液桶。将母液桶中50%体积的母液送至冷析结晶器,母液桶中23%体积的母液返回至水合结晶器,其余体积的母液返回至预混器,控制冷析结晶器温度30

°

c,冷析结晶器中析出十水碳酸钠晶体,晶浆进入稠厚器2进行稠厚,冷析结晶器上清液送至水合结晶器。将稠厚器2得到的晶浆送至离心机2进行离心,得到的十水碳酸钠晶体干燥后得十水碳酸钠产品,稠厚器2的上清液和离心机2的离心液均返回至水合结晶器。稠厚器1底部出口晶浆进入离心机1进行固液分离,分离过程中使用洗水洗涤,洗水量为210kg/t

重质纯碱

,洗去一水碱中的盐份和其它杂质,洗后液进入水合结晶器中,脱水后固体进入重质纯碱炉煅烧干燥,出炉后进行粒度筛分、冷却,制得低盐重质纯碱。

32.本实施例中,水合结晶器使用周期36h,制备得到重质纯碱的氯化钠含量0.15%(重质纯碱产品指标中要求氯化钠含量为低于0.3%),铁含量为0.0027%(重质纯碱产品指标中要求铁含量为低于0.003%),可满足重质纯碱产品指标要求。

33.实施例4将轻质纯碱与饱和碳酸钠溶液按照重量比1: 0.4的比例在预混器中进行预混,将预混后的固液混合物和碳酸钠饱和溶液按照重量比1:0.4加入水合结晶器中, 在98

°

c的温

度下进行水合反应8分钟。水合后的晶浆固液体积比为35%,水合反应后的晶浆送入稠厚器1稠厚至固液体积比为42%,稠厚器1上清液进入母液桶。将母液桶中43%体积的母液送至冷析结晶器,母液桶中29%体积的母液返回至水合结晶器,其余体积的母液返回至预混器,控制冷析结晶器温度25

°

c,冷析结晶器中析出十水碳酸钠晶体,晶浆进入稠厚器2进行稠厚,冷析结晶器上清液送至水合结晶器。将稠厚器2得到的晶浆送至离心机2进行离心,得到的十水碳酸钠晶体干燥后得十水碳酸钠产品,稠厚器2的上清液和离心机2的离心液均返回至水合结晶器。稠厚器1底部出口晶浆进入离心机1进行固液分离,分离过程中使用洗水洗涤,洗水量为200kg/t

重质纯碱

,洗去一水碱中的盐份和其它杂质,洗后液进入水合结晶器中,脱水后固体进入重质纯碱炉煅烧干燥,出炉后进行粒度筛分、冷却,制得低盐重质纯碱。

34.本实施例中,水合结晶器使用周期38h,制备得到重质纯碱的氯化钠含量0.09%(重质纯碱产品指标中要求氯化钠含量为低于0.3%),铁含量为0.0017%(重质纯碱产品指标中要求铁含量为低于0.003%),可满足重质纯碱产品指标要求。

35.尽管上面结合附图对本发明的功能及工作过程进行了描述,但本发明并不局限于上述的具体功能和工作过程,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1