一种制备硫化锌和氨水的方法以及系统与流程

1.本发明涉及化工技术领域,具体涉及一种制备硫化锌和氨水的方法以及系统。

背景技术:

2.以原油为原料的炼厂中,工艺链流程中配置了常减压装置、蜡油加氢装置、催化装置、焦化装置、汽柴油加氢装置、汽油加氢装置、柴油加氢装置等。这些加工装置处理中间物料的过程中会在塔顶回流罐、气液分离罐、入口分液罐等产生酸性水。酸性水中含有大量的硫化氢、铵根离子。

3.现有的常规流程是这些酸性水汇集后进入酸性水汽提装置,汽提后汽提塔底部产生的净化水回用到常减压装置的电脱盐单元;汽提塔侧线抽出含有高浓度硫化氢气体的粗氨气经过三级冷凝后,制备粗氨水外卖,或者粗氨气进入氨精制单元脱硫后,制备液氨,液氨危险性高。汽提塔顶部产生的气体主要为硫化氢气体进入硫磺装置作为原料制备硫磺,硫磺的流程复杂,包含焚烧炉、加氢还原、胺液脱硫、溶剂再生、尾气炉和碱洗单元,运行费用高,且硫磺价格低廉,装置运行不盈利。

技术实现要素:

4.针对现有技术所存在的上述缺点,本发明要解决的技术问题是提供一种用酸性水制备硫化锌和氨水的方法以及系统,将含有硫化氢和铵根离子的酸性水进行分离,并将分离后的硫化氢与硫酸锌溶液混合后采用超重力技术进行反应,从而制备纳米级的硫酸锌;同时将铵根离子与硫酸锌溶液混合采用超重力技术进行反应,从而得到净化后的氨气制备不同浓度的氨水;提高了酸性水的后处理收益。

5.本发明制备硫化锌和氨水的方法,包括以下步骤:步骤一,将压力为1.0mpa的蒸汽通过蒸汽输入管通入汽提塔的底部,将压力为0.5mpa的原料水通过原料水输入管通入汽提塔的中上部,所述蒸汽通过汽提塔(1)底部连通的换热器换热升温而上升,与通入的原料水充分混合,原料水受热后汽提,汽提后得到硫化氢气体和混合氨气;步骤二,将步骤一得到的硫化氢气体通过硫化氢气体排出管依次进入硫化氢换热器和第一超重力反应器,温度由77℃降至50℃,将含有30%-50%硫酸锌的溶液通过硫酸锌溶液输入管通入第一超重力反应器,所得的含30%-50%的硫化锌溶液进入成长罐成长至含20-50纳米的硫化锌的溶液;将步骤一得到的含有20.525%的氨气和1.284%的硫化氢的混合氨气通过输气管进入氨气换热器换热进入冷凝罐,温度由150℃降至40℃,得到温度为含0.7%硫化氢气体的粗氨气;步骤三,将步骤二所得含有硫化锌的溶液通过管路输送至旋分器,经旋分器分离后,分离得到的含有95%硫化锌的纳米颗粒输入至硫化锌罐;将步骤二所得粗氨气输送至第二超重力反应器,将硫酸锌溶液通过洗涤液输入管加入第二超重力反应器,得到净化后的氨气。

6.采用以上工艺后,以酸性水为原料,通过汽提塔进行分离出硫化氢气体和混合氨气,硫化氢气体经过硫化氢换热器换热后和硫酸锌溶液分别进入第一超重力反应器反应,反应得到硫化锌进入成长罐成长至含20-50纳米的硫化锌的溶液,经旋分器分离后得到硫化锌颗粒;混合氨气经冷凝罐冷凝后和硫酸锌溶液分别进入第二超重力反应器,分离后得到氨气制备不同浓度的氨水,提高了酸性水的后处理收益。

7.优选的,所述步骤二中的成长罐的数量设为至少一个,每个成长罐的下部均连接有压力泵,一个成长罐和一个压力泵设为一组且其组数设为至少两组,所述第一超重力反应器得到的硫化锌和硫酸溶液进入一级成长罐,硫化锌由20-40纳米成长为170-190纳米,一级成长罐的下部通过液体输出管与第二超重力反应器连通,然后通过一级压力泵进入二级成长罐,硫化锌由170-190纳米成长为270-310纳米,通过二级压力泵进入旋分器。

8.优选的,所述步骤一中的氨气换热器和冷凝罐设为一组且其组数设为至少两组,原料水汽提后所得气相部分依次进入一级换热器和一级冷凝罐冷凝,温度由150℃降至120℃;气液分离后,一级冷凝罐顶部输出0.5mpa的一级粗氨气,通过一级输气管依次进入二级换热器和二级冷凝罐,温度由120℃降至90℃后进入三级换热器换热,温度由90℃换热至40℃,得到含0.7%硫化氢气体的粗氨气,该粗氨气通过二级输气管、输送管道输送至第二超重力反应器的壳体与旋转筒之间的空间,将硫酸锌溶液通过洗涤液输入管加入旋转筒上部的洗涤液的输入口,旋转筒在磁力泵的带动下以300-500t/m的速度旋转,使洗涤液雾化后通过喷孔喷出与粗氨气混合得到净化后的氨气,混合质量比为10:1,所得液体通过液体输出管输入至一级成长罐。

9.优选的,步骤一中,第一超重力反应器反应后剩余的硫化氢气体通过气相输出管进入尾气罐,步骤二中,旋分器分离得到的硫酸溶液进入硫酸罐后,通过液相输出管进入尾气罐,吸收硫化氢气体达到5ppm后排放。

10.使用上述方法制备硫化锌和氨水的系统,包括汽提塔,其结构特点是:所述汽提塔的底部连通有输送蒸汽的蒸汽输入管和对所述蒸汽换热升温的换热器、中上部设置有原料水输入管,所述汽提塔的顶部连接有硫化氢气体排出管、中部设置有输出混合氨气的输气管;所述硫化氢气体排出管上依次设置有硫化氢换热器和第一超重力反应器,所述第一超重力反应器的顶部设置有硫酸锌溶液输入管、底部设置有硫化锌溶液输出管,所述硫化锌溶液输出管连通有成长罐,所述成长罐通过管路连通有旋分器,所述旋分器的底部连通有硫化锌罐;所述输气管连接有氨气换热器,所述氨气换热器通过管路连接有对混合氨气进行冷凝的冷凝罐,所述冷凝罐的顶部设置有二级输气管,所述二级输气管的端部连接有三级换热器,所述三级换热器通过管路连接有能够脱除粗氨气中硫化氢气体的第二超重力反应器,所述第二超重力反应器的顶部设置有与硫酸锌溶液输入管连通的输入口和输送氨气的输料管,所述输料管连接有氨水罐。

11.采用上述结构后,通过汽提塔的汽提,得到硫化氢气体和混合氨气,硫化氢气体和硫酸锌溶液进入第一超重力反应器内混合反应,生成的含硫化锌的溶液进入成长罐成长至一定值后进入旋分器分离得到硫化锌颗粒;混合氨气通过氨气换热器和冷凝罐进行冷凝降温后进入三级换热器换热,然后和硫酸锌溶液分别进入第二超重力反应器混合反应,分离后得到氨气;即将含有硫化氢和铵根离子的酸性水进行分离,并将分离后的硫化氢与硫酸锌采用超重力技术进行反应,从而制备纳米级的硫酸锌;铵根离子与硫酸锌采用超重力技

术进行反应,从而得到氨气制备不同浓度的氨水;提高了酸性水的后处理收益。

12.优选的,所述第一超重力反应器和第二超重力反应器具有相同的结构,均包括磁力泵和由磁力泵驱动转动的旋转筒,所述输入口设置在旋转筒上,所述旋转筒上设置有与洗涤液输入管连通的洗涤液输入口,所述旋转筒的外部套设有密闭的壳体,所述壳体的壳壁与旋转筒的筒壁之间具有空间;所述旋转筒位于壳体内的筒壁上开设有若干喷孔,所述壳体上设置有与所述空间连通的输送管道和出气管道。

13.优选的,所述第一超重力反应器的顶部设置有气相输出管,所述旋分器的顶部连通有硫酸罐,所述硫酸罐上设置有液相输入管,所述气相输出管和液相输入管均连接在尾气罐上;所述第一超重力反应器上的输送管道与硫化氢气体排出管连通,所述硫酸锌溶液输入管上设置有第一压力泵、端部连接有硫酸锌溶液罐;所述硫酸锌溶液输入管上还连通有输送洗涤液至第二超重力反应器的洗涤液输入管,所述第二超重力反应器的输送管道与二级输气管连通,所述第二超重力反应器上还设置有与所述空间连通的液体输出管,所述液体输出管连通在成长罐上。

14.优选的,所述成长罐的数量设为至少一个,每个成长罐的下部均连接有压力泵,一个成长罐和一个压力泵设为一组成长机构;所述成长机构设为两组,分别设为依次相连的第一成长机构和第二成长机构,所述第一成长机构包括一级成长罐和一级压力泵,所述液体输出管连接在一级成长罐上,所述第二成长机构包括二级成长罐和二级压力泵;所述硫化锌溶液输出管依次连接有一级成长罐和一级压力泵,所述一级压力泵依次连接有二级成长罐和二级压力泵,二级压力泵通过管路与旋分器连接。

15.优选的,所述氨气换热器和冷凝罐的数量分别设为至少一个,一个所述氨气换热器和一个冷凝罐设为一组冷凝机构;所述冷凝机构设为两组,分别设为依次连接的第一冷凝机构和第二冷凝机构;所述第一冷凝机构包括一级换热器和一级冷凝罐,所述第二冷凝机构包括二级换热器和二级冷凝罐;所述输气管与一级换热器连接,所述一级换热器与一级冷凝罐连接,所述一级冷凝罐底部连接有第一排液管,所述一级冷凝罐顶部连接有一级输气管,所述一级输气管的端部连接有二级换热器,所述二级换热器通过管路连接有二级冷凝罐,所述二级冷凝罐底部连接有第二排液管,所述第二排液管连接在第一排液管上,所述二级输气管设置在二级冷凝罐的顶部。

16.综上所述,本发明通过汽提塔汽提,将含有硫化氢和铵根离子的酸性水进行分离,并将分离后的硫化氢与硫酸锌溶液混合后采用超重力技术进行反应,从而制备纳米级的硫酸锌;同时将铵根离子与硫酸锌溶液采用超重力技术进行反应,从而得到氨气制备不同浓度的氨水;提高了酸性水的后处理收益。

附图说明

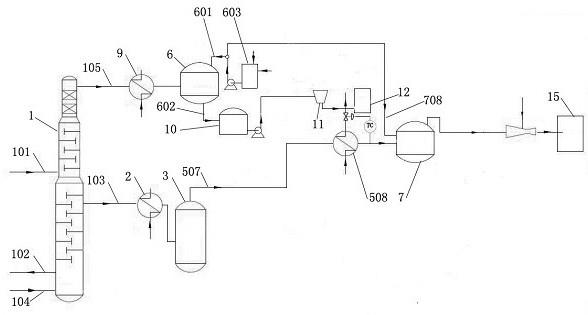

17.构成本技术的一部分附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:图1为本发明的示意图;图2为本发明超重力反应器的结构示意图;图3为本发明实施例的示意图。

18.图中:1-汽提塔,101-原料水输入管,102-排水管,103-输气管,104-蒸汽输入管,105-硫化氢气体排出管,2-氨气换热器,3-冷凝罐,401-一级换热器,402-一级冷凝罐,403-第一排液管,407-一级输气管,501-二级换热器,502-二级冷凝罐,503-第二排液管,504-四级换热器,505-酸性水罐,507-二级输气管,508-三级换热器,6-第一超重力反应器,601-硫酸锌溶液输入管,602-硫化锌溶液输出管,603-硫酸锌罐,604-气相输出管,7-第二超重力反应器,701-磁力泵,702-旋转筒,703-液体输出管,704-底部循环泵,705-输送管道,706-出气管道,707-壳体,708-洗涤液输入管,8-脱硫吸附罐,9-硫化氢换热器,10-成长罐,1001-一级成长罐,1002-一级压力泵,1003-二级成长罐,1004-二级压力泵,1005-三级压力泵,11-旋分器,12-硫化锌罐,13-硫酸罐,14-尾气罐,15-氨水罐。

具体实施方式

19.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图1-3,对本发明实施例中的技术方案进行清楚、完整的描述。

20.本方案的制备硫化锌和氨水的系统,使用硫酸锌溶液为洗涤液,采用超重力技术,将含有硫化氢和铵根离子的酸性水进行分离,以制备硫化锌和氨水。超重力技术是一种新型的化工过程强化技术,其基本原理是利用超重力条件下多相流体系的独特流动行为,强化相与相之间的相对速度和相互接触,从而实现高效的传质传热过程和化学反应过程。而获取超重力的方式主要是通过转动设备整体或部件形成离心力场,虽然超重力技术是通过离心力场的作用而达到模拟超重力环境的目的,但该技术与传统的利用离心力进行复相分离或密度差分离有着本质的区别;其技术核心在于对于传递过程和微观混合过程的极大强化,因而它应用于需要对相间传递过程进行强化的多相过程和需要相内或拟均相内微观混合强化的混合与反应过程。采用超重力技术的超重力机具有很多优点:设备尺寸与质量大幅缩小;分子混合与传递过程高度强化;物料在设备内的停留时间极短(0.1~1.0s);易于操作,开停车、维护与检修方便等。

21.该系统包括汽提塔1,汽提塔1的底部连通有输送蒸汽的蒸汽输入管104、中上部设置有原料水输入管101,汽提塔1的顶部连接有硫化氢气体排出管105、中部设置有输出混合氨气的输气管103。硫化氢气体排出管105上依次设置有硫化氢换热器9和第一超重力反应器6,第一超重力反应器6的顶部设置有硫酸锌溶液输入管601、底部设置有硫化锌溶液输出管602,硫酸锌溶液输入管601的端部连接有硫酸锌罐603,硫化锌溶液输出管602连通有成长罐10,成长罐10通过管路连通有旋分器11,旋分器11的底部连通有硫化锌罐12。第一超重力反应器6的顶部还设置有气相输出管604,剩余的硫化氢气体通过气相输出管604进入尾气罐14。

22.上述成长罐10的数量设为至少一个,每个成长罐10的下部均连接有压力泵,一个成长罐10和一个压力泵设为一组成长机构;成长机构的数量设为两组,分别设为依次相连的第一成长机构和第二成长机构,第一成长机构包括一级成长罐1001和一级压力泵1002,第二成长机构包括二级成长罐1003和二级压力泵1004;硫化锌溶液输出管602依次连接有一级成长罐1001和一级压力泵1002,一级压力泵1002依次连接有二级成长罐1003和二级压力泵1004,二级压力泵1004通过管路与旋分器11连接,旋分器11底部设置有输送硫化锌的输送管,输送管的端部连接有硫化锌罐12,旋分器11顶部设置有硫酸溶液输出管,硫酸溶液

输出管的端部连接有硫酸罐13,硫酸罐13连接有液相输入管,液相输入管上设置有三级压力泵1005,液相输入管的端部连接在尾气罐14上,以利于循环使用,吸收尾气罐14中的硫化氢气体达到5ppm后排放。上述含有硫化锌的溶液在两个成长罐内沉积成长为20-50纳米的硫化锌,经过旋分器11分离后,分离出的硫化锌的纳米颗粒进入硫化锌的罐,分离出的液体进入硫酸罐13,然后进入尾气罐14循环使用。

23.汽提塔1包括下塔体、中塔体和上塔体,下塔体的横截面大于中塔体的横截面,中塔体的横截面大于上塔体的横截面;下塔体内壁上环设有多个间隔相错设置的下隔板,中塔体内壁上环设有多个间隔相错设置的中隔板,轴向相邻的两个下隔板之间的距离大于轴向相邻的两个中隔板之间的距离;即汽提塔的中部和下部的内壁上均环设有多个间隔相错设置的隔板。汽提塔1的中上部的中塔体处设置有原料水输入管101,原料水输入管101连接有原料水泵,以确保原料水(酸性水)经原料水泵加压至0.5mpa后通过原料水输入管101进入汽提塔1;汽提塔1的底部连通有蒸汽输入管104,用以输入压力为1.0mpa的蒸汽,汽提塔1下部设置有换热器,以便于1.0mpa的蒸汽通过换热器换热升温;原料水从中塔体处进入汽提塔1,1.0mpa的蒸汽从下塔体的底部进入汽提塔1,原料水进入后从中部下落,蒸汽对其进行加热汽提;由于中隔板和下隔板的设置,延长了蒸汽在中塔体和下塔体内的停留时间,使蒸汽和原料水充分混合,对原料水充分加热汽提,并且,由于轴向相邻的两个下隔板之间的距离大于两个中隔板之间的距离,随着汽提塔1的自下而上的横截面逐渐减小,汽提后产生的硫化氢气体上升速度加快,从顶部排出,汽提后产生的混合氨气(含有氨气20.525 %、水分78.191 %、硫化氢1.284 %)从下塔体输出,剩余的废水从汽提塔1的下部排出。由于氨气极易溶于水,塔顶的氨气被水吸收,下降至汽提塔1中部输出,硫化氢其他通过顶部排出。

24.汽提塔1的上部设置有排气管,排气管连接有硫磺回收装置,汽提塔1内顶部产生的硫化氢气体通过排气管进入硫磺回收装置,即把硫化氢转变为单质硫,从而变废为宝,保护环境的化工过程。硫磺回收通常采用一种叫做“克劳斯”的工艺来实现,含硫原料气通常称为酸气:首先将酸气与空气或氧气在一台称为燃烧炉的设备中燃烧,严格控制空气或氧气量,使燃烧产物中硫化氢与二氧化硫气体体积比为2:1;之后燃烧气体被冷却,气体中的硫磺冷凝回收;剩余气体经加热后进入一台克劳斯反应器进行反应,反应主要是硫化氢与二氧化硫生产硫磺和水,反应完后的气体同样需冷却回收硫磺;最后剩余气体在经二级、三级反应。通常情况下,硫磺回收装置的硫回收率可达95~98%。

25.汽提塔1的下部连接有排水管102,排水管102上设置有净化水冷却器和净化水空冷器,原料水汽提后产生的废水经净化水空冷器和净化水冷却器冷却至40℃后通过排水管102外送。汽提塔1的下塔体侧部设置有输气管103,汽提后产生的混合氨气通过输气管103输出。输气管103连接有氨气换热器2,混合氨气通过氨气换热器2换热后进入冷凝罐3,一个换热器和一个冷凝罐设为一组冷凝机构,该冷凝机构可设为多组。下面以该冷凝机构的数量为三组为例进行说明。

26.首先输气管103连接有一级换热器401,该混合氨气通过一级换热器401换热后进入一级冷凝罐402,一级冷凝罐402底部连接有第一排液管403、顶部连接有一级输气管407,一级输气管407连接有二级换热器501。二级换热器501通过管路连接有二级冷凝罐502,即由一级冷凝罐402冷凝后的一级混合氨气经一级输气管407通过二级换热器501换热后进入二级冷凝罐502,二级冷凝罐502底部连接有第二排液管503、顶部连接有二级输气管507,二

级输气管507连接有三级换热器508,换热后得到40℃的粗氨气,且其内含有1%硫化氢气体,该气体通过管路进入第二超重力反应器7。第二排液管503连接在第一排液管403上,第一排液管403的端部连接有四级换热器504,四级换热器504连接有酸性水罐505;此处,当三级换热器508输出的粗氨气温度高于40℃时,可以在三级换热器508和第二超重力反应器7之间设置管路与第一排液管403连通,使粗氨气再次进入一级冷凝罐402或二级冷凝罐502循环冷凝,以至粗氨气的温度达到40℃。

27.上述第一超重力反应器6和第二超重力反应器7均采用超重力技术的一种设备,第一超重力反应器6和第二超重力反应器7具有相同结构的超重力反应器,该超重力反应器包括磁力泵701和由磁力泵701驱动转动的旋转筒702,旋转筒702上部设置有洗涤液的输入口,洗涤液从其输入口加入,旋转筒702的外部套设有密闭的壳体707,该壳体707的壳壁与旋转筒702的筒壁之间具有空间,旋转筒702上位于壳体707内的筒壁上开设有若干喷孔;壳体707的底部设置有与上述空间连通的液体输出管703,液体输出管703连接有底部循环泵704,底部循环泵704把反应后的液体通过液体输出管703输出;壳体707上设置有与上述空间连通的输送管道705和出气管道706。

28.第一超重力反应器6的顶部设置有气相输出管604,旋分器11的顶部连通有硫酸罐13,所述硫酸罐13上设置有液相输入管,气相输出管604和液相输入管均连接在尾气罐14上;所述第一超重力反应器6的输送管道705与硫化氢气体排出管105连通,硫酸锌溶液输入管601上设置有第一压力泵、端部连接有硫酸锌溶液罐,所述硫酸锌溶液输入管601上还连通有洗涤液输入管708。

29.第二超重力反应器7的顶部设置有连通在硫酸锌溶液输入管601上的洗涤液输入管708,以利于加入硫酸锌溶液,其输送管道705和二级输气管507连通,输送管道705设置在出气管道706的下方,即输送管道705设置在靠近壳体707的底部,出气管道706设置在远离壳体707的底部,以利于净化后氨气的顺利排出,出气管道706输出净化后的氨气进入脱硫罐,反应后,通过加入除盐水配备不同浓度的氨水,进入相应的氨水罐15中;第二超重力反应器7的液体输出管703连通在成长罐上,使反应中产生的物质循环利用,确保收益最大化。

30.第一超重力反应器6和第二超重力反应器7工作时,硫酸锌溶液分别进入对应的中间的旋转筒702,旋转筒702在磁力泵701的带动下高速旋转,洗涤液快速雾化喷出,壳体707的壳壁与旋转筒702的筒壁之间的空间,用以容纳雾化物,以利于持续排出,该方式缩短了洗涤剂的停留时间,提高了雾化效果;第一超重力反应器6内,硫化氢气体和硫酸锌溶液迅速充分反应,得到含硫化锌的溶液,该结构大大强化了硫化氢气体与硫酸锌溶液的相对速度,减少了停留时间;第二超重力反应器7内,混合氨气中的硫化氢气体与硫酸锌迅速反应,避免了氨气大量溶解到洗涤液中,粗氨气与洗涤液充分混合,提高了氨气的产出率,进行脱除硫化氢工艺,该结构极大的强化了氨气和洗涤液的相对速度,减少了停留时间,氨气的硫化氢脱除小于等于200ppm的同时保持了氨气的产出率。即通过旋转筒702的高速旋转模拟可控的超重力环境,极大的强化传质过程和微观混合效率,具有停留时间短、设备体积小的特点。在此过程中,液体被分散、破碎形成极大的、不断更新的表面积,曲折的流道加剧了液体表面的更新。液体被旋转筒702抛到壳体707汇集后经液体输出管703离开第二超重力反应器7。气体自旋转筒702中心离开旋转筒702,由出气管道706引出,完成反应过程。在第二超重力反应器7的作用下,进行脱除硫化氢气体后,净化后的氨气进入脱硫吸附罐8进一步

精脱硫,该脱硫吸附罐8的结构为现有技术,在此不再详细赘述;第二超重力反应器7和脱硫吸附罐8的设置,保证了精制后气氨中硫化氢含量低于5ppm,精脱硫后的氨气使用粗氨水抽射混合后经配置不同比例的氨水;其中的脱硫剂进入回收罐,可以再生循环使用。

31.在上述制备装置工作时,工艺流程具体如下:原料水(酸性水)经原料水泵加压至0.5mpa通过原料水输入管101进入汽提塔1,1.0mpa的蒸汽从汽提塔1的底部进入,通过重沸器对原料水进行加热汽提,产生的净化水经净化水空冷器和净化水冷却器冷却至40℃后通过排水管102外送,汽提塔1上部的温度为40℃、0.5mpa的硫化氢气体通过硫磺回收装置回收。

32.汽提后所得硫化氢气体通过硫化氢气体排出管105依次进入硫化氢换热器9和第一超重力反应器6,温度由 77℃降至50℃,将含有30%-50%硫酸锌的溶液通过硫酸锌溶液输入管601通入第一超重力反应器6,反应得到的硫化锌和硫酸溶液进入一级成长罐1001,硫化锌由由20-40纳米成长为170-190nm,然后通过一级压力泵1002进入二级成长罐1003,硫化锌由170-190nm成长为270-310纳米,通过二级压力泵1004进入旋分器11。所得的含有95%硫化锌的溶液进入成长罐成长至含20-50纳米的硫化锌的溶液;所得含硫化锌的溶液通过管路输送至旋分器11,经旋分器11分离后,分离得到的硫化锌的纳米颗粒输入至硫化锌罐12。并且,第一超重力反应器6反应后剩余的硫化氢气体通过气相输出管604进入尾气罐14,旋分器11分离得到的硫酸溶液进入硫酸罐13后,通过液相输出管进入尾气罐14,吸收硫化氢气体达到5ppm后排放。

33.汽提塔1的侧线抽出混合氨气通过输气管103依次进入一级换热器401和一级冷凝罐402进行冷凝降温,温度由150℃换热至120℃,一级冷凝罐402底部通过第一排液管403排出废液,该废液温度为120℃,包括78%的水、20%的氨气和2%的硫化氢,顶部处理过的温度为120℃、0.5mpa的一级混合氨气通过一级输气管407依次进入二级换热器501和二级冷凝罐502冷凝降温,温度由120℃换热至90℃;二级冷凝罐502底部的废液的温度为90℃,包含28%的水、70%的氨气和2%的硫化氢,其通过第二排液管503与第一排液管403的废液汇合,并经过四级换热器504换热冷却至40℃后一起排出;二级冷凝罐502顶部处理过的二级混合氨气通过二级输气管507进入三级换热器508换热,温度由90℃换热至40℃,得到含0.7%硫化氢气体的40℃粗氨气,该粗氨气进入第二超重力反应器7,第二超重力反应器7反应所得溶液通过液体输出管703与一级成长罐1001的下部连通,使反应所得含硫化锌的溶液进入成长罐进行反应,使收益最大化,此时,硫酸锌溶液进入旋转筒702,此时旋转筒702的转速为8-12t/h,旋转筒702在磁力泵701的带动下以300-500t/m的速度高速旋转,洗涤液雾化喷出,从而将粗氨气与洗涤液充分混合,混合质量比例10:1,实现脱除氨气中的硫化氢;洗涤后的富胺液泵送至胺液再生装置,净化至氨气中含硫化氢气体100-200ppm后,进入脱硫吸附罐8进一步精脱硫,该脱硫吸附罐8为固体脱硫罐(罐内为氧化铁、氧化锌等),氨气进入固体脱硫罐脱硫,加除盐水配置不同浓度的氨水,即保证精制后氨气中硫化氢含量低于5ppm,精脱硫后的氨气使用粗氨水抽射混合后经配置不同比例的氨水。

34.上述制备氨水的工艺与利用液氨来制备氨水的工艺相比,大大降低了装置的运行风险,并且mdea为可再生循环使用的脱硫剂,炼油企业内都配置了其再生装置,不需要额外增加投资,mdea即n-甲基二乙醇胺,分子式为ch

3-n(ch2ch20h)2,分子量119.2,沸点246-248℃,凝固点-21℃,能与水和醇混溶,微冗余醚,在一定条件下,对二氧化碳等酸性气体有很

强的吸收能力,化学性质稳定;且h2s和c02是溶于水的弱酸性,mdea是弱碱性,反应生成在高温中会分解的水溶性盐类,由于反应是可逆的,mdea可以再生,循环使用,降低了成本。与使用含有三嗪的脱硫剂相比,本方案可以再生重复利用,降低了成本,而三嗪为环己胺、苯胺、己二胺与甲醛或多聚甲醛的胺醛缩合反应物,脱硫剂中含有上述的一种或两种,反应后的脱硫剂无法再生而重复利用,并且随着冷凝罐的气相中硫化氢含量的升高,脱硫剂的消耗量也会增大,脱硫剂为单向消耗不能再生,产生废水需要处理,成本较高。

35.本发明通过汽提塔1汽提,将含有硫化氢和铵根离子的酸性水进行分离,并将分离后的硫化氢与硫酸锌溶液混合后采用超重力技术进行反应,从而制备纳米级的硫酸锌;同时将铵根离子与硫酸锌溶液采用超重力技术进行反应,从而得到氨气制备不同浓度的氨水;提高了酸性水的后处理收益。

36.以上内容仅仅是对本发明的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1