一种抗裂型无机隔音砂浆的制备方法与流程

1.本发明属于建筑材料技术领域,涉及一种隔音砂浆,特别是一种抗裂型无机隔音砂浆的制备方法。

背景技术:

2.建筑楼层间的隔音问题,是人们对高品质住宅需求急需解决的问题,而现有隔音材料如聚苯板、挤塑板、岩棉板等存在易燃、施工易产生空鼓、强度不够、成本高等缺点问题。

3.经检索,如中国专利文献公开了一种地板专用隔音砂浆及其生产工艺【申请号:201810842611.9;公开号:cn 108610090 a】。这种隔音砂浆在加工时,分别将细河砂、白色硅酸盐水泥、重钙粉和无机玻化微珠按比例混合后倒入复合添加剂,在转速85~100r/min的混合搅拌装置中搅拌至均匀后由管道自动送入砂浆车或装袋。

4.该专利中公开的隔音砂浆虽然起到隔音的效果,但是,该隔离砂浆的隔音效果并不突出,而且在保温、隔热、防火等性能上也没有提升,其加工的工艺采用一次性所有原料混合制作,不能对各组分的性能进行充分的发挥。

技术实现要素:

5.本发明的目的是针对现有的技术存在上述问题,提出了一种抗裂型无机隔音砂浆的制备方法,该发明要解决的技术问题是:如何实现在提高砂浆隔音性能的同时,提高砂浆的保温、隔热、防火等性能,并提高各组分性能发挥的效果。

6.本发明的目的可通过下列技术方案来实现:

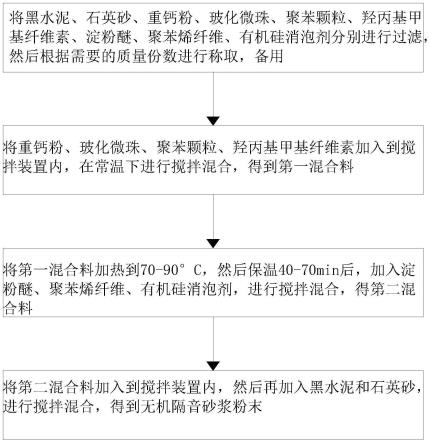

7.一种抗裂型无机隔音砂浆的制备方法,包括以下步骤:

8.步骤一,将黑水泥、石英砂、重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素、淀粉醚、聚苯烯纤维、有机硅消泡剂分别进行过滤,然后根据需要的质量份数进行称取,备用;

9.步骤二,将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素加入到搅拌装置内,在常温下进行搅拌混合,得到第一混合料;

10.步骤三,将第一混合料加热到70-90℃,然后保温40-70min后,加入淀粉醚、聚苯烯纤维、有机硅消泡剂,进行搅拌混合,得第二混合料;

11.步骤四、将第二混合料加入到搅拌装置内,然后再加入黑水泥和石英砂,进行搅拌混合,得到无机隔音砂浆粉末。

12.优选的:包括以下重量份数的原料:黑水泥200-400份、石英砂80-120份、重钙粉100-150份、玻化微珠20-30份、聚苯颗粒18-28份、羟丙基甲基纤维素1-4份、淀粉醚0.2-0.7份、聚苯烯纤维0.2-0.7份、有机硅消泡剂0.2-0.7份。

13.优选的:包括以下重量份数的原料:黑水泥250-350份、石英砂90-110份、重钙粉110-140份、玻化微珠22-28份、聚苯颗粒20-26份、羟丙基甲基纤维素1.5-3.5份、淀粉醚0.3-0.55份、聚苯烯纤维0.3-0.55份、有机硅消泡剂0.3-0.55份。

14.优选的:包括以下重量份数的原料:黑水泥300、石英砂100、重钙粉125、玻化微珠25、聚苯颗粒22.5、羟丙基甲基纤维素2.1、淀粉醚0.45、聚苯烯纤维0.45、有机硅消泡剂0.45。

15.优选的:所述石英砂在过滤时采用80-120目滤网。

16.优选的:所述淀粉醚采用羟丙基淀粉磷酸酯、羟丙基甘油双淀粉或羟烷基淀粉中的一种或多种的混合。

17.优选的:所述步骤二至步骤四中采用的设备为一体化砂浆制备装置,所述一体化砂浆制备装置包括底座和输料机,底座上通过支柱固定有支撑板,支撑板的上端左部固定有第一搅拌箱,第一搅拌箱的上端设置有第一进料管,第一搅拌箱的内部旋转连接有第一搅拌轴,第一搅拌轴上设置有若干第一搅拌组件,第一搅拌箱内还设置有加热组件,底座的内部开设有驱动腔,驱动腔内设置有驱动组件,第一搅拌轴的下端与驱动组件连接,底座的上侧固定有第二搅拌箱,第二搅拌箱内旋转连接有第二搅拌轴,第二搅拌轴上设置有若干第二搅拌组件和粉碎刀,第二搅拌轴的下端也与驱动组件连接,第二搅拌箱的内部上端固定有撒料罩,撒料罩的上端旋转连接有连接管,连接管的上端固定有下料斗,下料斗的上端固定有密封板,密封板上开设有一段进料槽,第一搅拌箱的下端设置有第一下料管,第一下料管的下端与密封板抵触,支撑板的上侧还固定有进料箱,进料箱的下端设置有第二下料管,第二下料管的下端与密封板抵触,输送机的右侧下端设置有进料斗,输送机的左侧上部连通有输料管,第一进料管的上端与输料管的左端连通,进料箱的上端连通有第二进料管,第二进料管的上端套设有滑动管,滑动管的上端封闭,滑动管的右侧上端开设有进料口,输料管的下端连通有出料管,滑动管的下端伸进出料管内并与出料管滑动连接,输料管的下侧固定有旋转电机,旋转电机的输出轴端固定有旋转轴,旋转轴的下端与密封板的上侧固定连接,旋转轴上设置有螺纹段,螺纹段上设置有升降组件,升降组件通过连接杆与滑动管固定连接。

18.采用以上结构,在工作时,首先将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素通过进料斗送入到输料机内,通过输料机送入到输料管内,此时,滑动管位于出料管内,滑动管的上端将出料管的上端密封,使得物料可以通过第一进料管进入到第一搅拌箱内,然后开启驱动组件,带动第一搅拌轴旋转,利用第一搅拌组件对物料进行搅拌混合,在混合完成后,开启加热组件将第一混合料加入到70-90℃,然后保温40-70min后,通过输料机将淀粉醚、聚苯烯纤维、有机硅消泡剂加入再次加入到第一搅拌箱内,使得淀粉醚、聚苯烯纤维、有机硅消泡剂与第一混合料进行搅拌混合,混合完成后,开启旋转电机,旋转电机带动旋转轴旋转,旋转轴通过螺纹段带动升降组件上升,升降组件通过连接杆带动滑动管上,使得滑动管的上端伸进输料管内,此时将黑水泥和石英砂通过输料机输送到输料管内,并打开第一下料管和第二下料管,黑水泥和石英砂经过进料口进入到滑动管内,然后通过第二进料管进入到进料箱内,而旋转轴在旋转时,会带动下料斗旋转,从而使得第一下料管和第二下料管与进料槽交替性的连通,使得第二混合料和黑水泥与石英砂交替性的进入到第二搅拌箱内,同时利用驱动组件带动第二搅拌轴旋转,在进料的同时,利用第二搅拌组件对第二混合料和黑水泥与石英砂进行搅拌混合,从而得到无机隔音砂浆粉末。

19.优选的:所述升降组件包括升降座,升降座的内部开设有通孔,升降座通过通孔与旋转轴滑动连接,通孔的左右两侧开设有伸缩腔,伸缩腔的内部滑动连接有弧形螺纹座,弧

形螺纹座与螺纹段螺纹连接,弧形螺纹座上固定有滑杆,滑杆的外周套设有拉簧,拉簧的一端与弧形螺纹座固定连接,拉簧的另一端与伸缩腔固定连接,升降座上开设有两个锁定孔,滑杆的另一端伸进锁定孔内,锁定孔内滑动连接有导向柱,导向柱的上半段开设有解锁槽,导向柱的上端与输料管固定连接。

20.采用以上结构,在初始状态时,导向柱的下部伸进解锁槽内,对滑杆进行挤压,使得两个弧形螺纹座与螺纹段紧密配合,在旋转轴旋转时,通过螺纹段与弧形螺纹座的配合,带动升降座上升,当导向柱的解锁槽进入到升降座的锁定孔内后,在拉簧的作用下,使得滑杆可以向导向槽内滑动,从而使得弧形螺纹座脱离螺纹段,此时滑动管的上端与输料管的内部上端抵触,从而在旋转轴继续旋转时,不会驱动升降座继续上移,保证装置工作的稳定性。

21.优选的:所述驱动组件包括驱动电机,驱动电机的输出轴端固定有第一锥齿轮,驱动箱的内部固定有第一传动轴,第一传动轴上固定有第二锥齿轮,第一锥齿轮与第二锥齿轮啮合,第一传动轴上固定有安装板,安装板的右侧固定有第一电动伸缩杆,第一电动伸缩杆的另一端固定有第三锥齿轮,第三锥齿轮与第一传动轴滑动连接,第二搅拌轴的下端固定有第四锥齿轮,第四锥齿轮与第三锥齿轮啮合,安装板的左侧固定有第二电动伸缩杆,第二电动伸缩杆的另一端固定有第五锥齿轮,第五锥齿轮的与第一传动轴滑动连接,第一搅拌轴的下端固定有第六锥齿轮,第五锥齿轮与第六锥齿轮啮合。

22.采用以上结构,在第一搅拌轴工作时,第五齿轮与第六齿轮啮合,而第一电动伸缩杆带动第三锥齿轮脱离第四锥齿轮,开启驱动电机,驱动电机通过第一锥齿轮与第二锥齿轮的配合,带动第一传动轴旋转,第一传动轴通过第五齿轮和第六齿轮的配合带动第一搅拌轴转动,进料时,可以使得第三锥齿轮与第四锥齿轮啮合,此时驱动电机同时带动第一搅拌轴和第二搅拌轴转动,当第一搅拌箱内的物料下落完成后,通过第二电动伸缩杆带动第五锥齿轮脱离第六锥齿轮,此时,驱动电机只是带动第二搅拌轴旋转,该结构的设置,可以利用同一个驱动源,实现多种工作状态的切换。

23.优选的:所述第一搅拌组件和第二搅拌组件的结构相同,第一搅拌组件包括搅拌柱,搅拌柱的内部开设有传动腔,传动腔内转动连接有第二传动轴,第二传动轴的两端均伸出搅拌柱,第二传动轴的一端固定有若干驱动叶片,第二传动轴的另一端固定有若干第一搅拌叶,第二传动轴上固定有第一齿轮,传动腔内旋转连接有第三传动轴,第三传动轴上固定有第二齿轮,第一齿轮与第二齿轮啮合,第三传动轴上还固定有主动轮,传动腔内旋转连接有第四传动轴,第四传动轴上固定有从动轮,主动轮与从动轮通过皮带连接,第四传动轴的一端伸出搅拌柱并固定有若干第二搅拌叶,第一搅拌叶与第二搅拌叶位于搅拌柱的同一侧。

24.采用以上结构,在搅拌轴旋转时,在物料阻力的作用下,驱动叶片会带动第二传动轴旋转,第二传动轴带动第一搅拌叶转动,进行竖向的搅拌,同时第二传动轴通过第一齿轮和第二齿轮的配合,带动第三传动轴反向转动,第三传动轴通过主动轮与从动轮的配合带动第四传动轴同向转动,从而带动第二搅拌叶转动,并使得第一搅拌叶和第二搅拌叶反向转动,极大的提高了对物料的混合效果,并且也可以与粉碎刀配合,提高对物料的粉碎效果,从而提高加工的质量。

25.与现有技术相比,本抗裂型无机隔音砂浆的制备方法具有以下优点:

26.1、本发明采用的抗裂型无机隔音砂浆的制备方法,配方科学,制作方法合理,可以极大的提高对物料性能的利用,从而提高无机隔音砂浆的各方面的性能,并且采用本配方和方法制备的无极隔音砂浆,极大的提高了无极隔音砂浆的保温、隔热、隔音等性能;防火等级好,原材料采用无机不燃物,使用安全,施工简单方便,并且使用时由于产品可刮、可涂,与建筑楼层地面、墙面可以无缝结合,组成一体,质量有保障。

27.2、采用本发明的一体化砂浆制备装置,可以从进料和成品实现自动化的加工,极大的提高了加工的效率,并且通过各部件的相互配合,在材料混合时,极大的提高对物料的混合效果和混合效率,从而进一步的提高各原材料的利用率,充分的发挥各原材料的性能。

28.3、升降组件的结构设置,使得交替性进料和进料状态的切换可以利用同一个动力源完成,提高了结构的紧凑性,降低了设备的使用成本。

29.4、驱动组件的结构设置,在第一搅拌轴工作时,第五齿轮与第六齿轮啮合,而第一电动伸缩杆带动第三锥齿轮脱离第四锥齿轮,开启驱动电机,驱动电机通过第一锥齿轮与第二锥齿轮的配合,带动第一传动轴旋转,第一传动轴通过第五齿轮和第六齿轮的配合带动第一搅拌轴转动,进料时,可以使得第三锥齿轮与第四锥齿轮啮合,此时驱动电机同时带动第一搅拌轴和第二搅拌轴转动,当第一搅拌箱内的物料下落完成后,通过第二电动伸缩杆带动第五锥齿轮脱离第六锥齿轮,此时,驱动电机只是带动第二搅拌轴旋转,该结构的设置,可以利用同一个驱动源,实现多种工作状态的切换。

30.5、第一搅拌组件和第二搅拌组件的结构设置,在搅拌轴旋转时,在物料阻力的作用下,驱动叶片会带动第二传动轴旋转,第二传动轴带动第一搅拌叶转动,进行竖向的搅拌,同时第二传动轴通过第一齿轮和第二齿轮的配合,带动第三传动轴反向转动,第三传动轴通过主动轮与从动轮的配合带动第四传动轴同向转动,从而带动第二搅拌叶转动,并使得第一搅拌叶和第二搅拌叶反向转动,极大的提高了对物料的混合效果,并且也可以与粉碎刀配合,提高对物料的粉碎效果,从而提高加工的质量。

附图说明

31.图1是本发明的结构示意图。

32.图2是本发明的试验表格。

33.图3是本发明中一体化砂浆制备装置的结构示意图。

34.图4是本发明中下料斗的结构示意图。

35.图5是本发明中升降组件的结构示意图。

36.图6是本发明中驱动组件的结构示意图。

37.图7是本发明中搅拌组件的结构示意图。

38.图8是本发明中驱动叶片的安装结构示意图。

39.图中,1、底座;2、支柱;3、支撑板;4、第二搅拌箱;5、第一搅拌箱;6、输送机;7、进料斗;8、粉碎刀;9、第二搅拌组件;10、第二搅拌轴;11、第一搅拌轴;12、第一搅拌组件;13、输料管;14、第一进料管;15、出料管;16、进料箱;17、第二进料管;18、滑动管;19、进料口;20、第二下料管;21、第一下料管;22、下料斗;23、撒料罩;24、旋转电机;25、旋转轴;26、导向柱;27、升降组件;28、连接杆;29、密封板;30、进料槽;31、通孔;32、伸缩腔;33、滑杆;34、弧形螺纹座;35、拉簧;36、锁定孔;37、驱动腔;38、驱动电机;39、第一锥齿轮;40、第一传动轴;41、

第二锥齿轮;42、第四锥齿轮;43、第六锥齿轮;44、安装板;45、第一电动伸缩杆;46、第三锥齿轮;47、第二电动伸缩杆;48、第五锥齿轮;49、搅拌柱;50、传动腔;51、第二传动轴;52、第一搅拌叶;53、驱动叶片;54、第一齿轮;55、第三传动轴;56、第二齿轮;57、主动轮;58、第四传动轴;59、从动轮;60、第二搅拌叶。

具体实施方式

40.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

41.实施例一

42.如图1所示,一种抗裂型无机隔音砂浆的制备方法,包括以下步骤:

43.步骤一,将黑水泥、石英砂、重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素、淀粉醚、聚苯烯纤维、有机硅消泡剂分别进行过滤,然后根据需要的质量份数进行称取,备用;

44.步骤二,将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素加入到搅拌装置内,在常温下进行搅拌混合,得到第一混合料;

45.步骤三,将第一混合料加热到80℃,然后保温55min后,加入淀粉醚、聚苯烯纤维、有机硅消泡剂,进行搅拌混合,得第二混合料;

46.步骤四、将第二混合料加入到搅拌装置内,然后再加入黑水泥和石英砂,进行搅拌混合,得到无机隔音砂浆粉末。

47.包括以下重量份数的原料:黑水泥300、石英砂100、重钙粉125、玻化微珠25、聚苯颗粒22.5、羟丙基甲基纤维素2.1、淀粉醚0.45、聚苯烯纤维0.45、有机硅消泡剂0.45。

48.石英砂在过滤时采用100目滤网。

49.淀粉醚采用羟丙基淀粉磷酸酯、羟丙基甘油双淀粉或羟烷基淀粉中的一种或多种的混合。

50.实施例二

51.如图1所示,一种抗裂型无机隔音砂浆的制备方法,包括以下步骤:

52.步骤一,将黑水泥、石英砂、重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素、淀粉醚、聚苯烯纤维、有机硅消泡剂分别进行过滤,然后根据需要的质量份数进行称取,备用;

53.步骤二,将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素加入到搅拌装置内,在常温下进行搅拌混合,得到第一混合料;

54.步骤三,将第一混合料加热到80℃,然后保温55min后,加入淀粉醚、聚苯烯纤维、有机硅消泡剂,进行搅拌混合,得第二混合料;

55.步骤四、将第二混合料加入到搅拌装置内,然后再加入黑水泥和石英砂,进行搅拌混合,得到无机隔音砂浆粉末。

56.包括以下重量份数的原料:黑水泥300、石英砂100、重钙粉125、玻化微珠25、聚苯颗粒22.5、羟丙基甲基纤维素2.1、淀粉醚0.45、聚苯烯纤维0.45、有机硅消泡剂0.45。

57.石英砂在过滤时采用100目滤网。

58.淀粉醚采用羟丙基淀粉磷酸酯、羟丙基甘油双淀粉或羟烷基淀粉中的一种或多种的混合。

59.如图3-8所示,步骤二至步骤四中采用的设备为一体化砂浆制备装置,一体化砂浆

制备装置包括底座1和输料机,底座1上通过支柱2固定有支撑板3,支撑板3的上端左部固定有第一搅拌箱5,第一搅拌箱5的上端设置有第一进料管14,第一搅拌箱5的内部旋转连接有第一搅拌轴11,第一搅拌轴11上设置有若干第一搅拌组件12,第一搅拌箱5内还设置有加热组件,底座1的内部开设有驱动腔37,驱动腔37内设置有驱动组件,第一搅拌轴11的下端与驱动组件连接,底座1的上侧固定有第二搅拌箱4,第二搅拌箱4内旋转连接有第二搅拌轴10,第二搅拌轴10上设置有若干第二搅拌组件9和粉碎刀8,第二搅拌轴10的下端也与驱动组件连接,第二搅拌箱4的内部上端固定有撒料罩23,撒料罩23的上端旋转连接有连接管,连接管的上端固定有下料斗22,下料斗22的上端固定有密封板29,密封板29上开设有一段进料槽30,第一搅拌箱5的下端设置有第一下料管21,第一下料管21的下端与密封板29抵触,支撑板3的上侧还固定有进料箱16,进料箱16的下端设置有第二下料管20,第二下料管20的下端与密封板29抵触,输送机6的右侧下端设置有进料斗7,输送机6的左侧上部连通有输料管13,第一进料管14的上端与输料管13的左端连通,进料箱16的上端连通有第二进料管17,第二进料管17的上端套设有滑动管18,滑动管18的上端封闭,滑动管18的右侧上端开设有进料口19,输料管13的下端连通有出料管15,滑动管18的下端伸进出料管15内并与出料管15滑动连接,输料管13的下侧固定有旋转电机24,旋转电机24的输出轴端固定有旋转轴25,旋转轴25的下端与密封板29的上侧固定连接,旋转轴25上设置有螺纹段,螺纹段上设置有升降组件27,升降组件27通过连接杆28与滑动管18固定连接。

60.采用以上结构,在工作时,首先将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素通过进料斗7送入到输料机内,通过输料机送入到输料管13内,此时,滑动管18位于出料管15内,滑动管18的上端将出料管15的上端密封,使得物料可以通过第一进料管14进入到第一搅拌箱5内,然后开启驱动组件,带动第一搅拌轴11旋转,利用第一搅拌组件12对物料进行搅拌混合,在混合完成后,开启加热组件将第一混合料加入到80℃,然后保温55min后,通过输料机将淀粉醚、聚苯烯纤维、有机硅消泡剂加入再次加入到第一搅拌箱5内,使得淀粉醚、聚苯烯纤维、有机硅消泡剂与第一混合料进行搅拌混合,混合完成后,开启旋转电机24,旋转电机24带动旋转轴25旋转,旋转轴25通过螺纹段带动升降组件27上升,升降组件27通过连接杆28带动滑动管18上,使得滑动管18的上端伸进输料管13内,此时将黑水泥和石英砂通过输料机输送到输料管13内,并打开第一下料管21和第二下料管20,黑水泥和石英砂经过进料口19进入到滑动管18内,然后通过第二进料管17进入到进料箱16内,而旋转轴25在旋转时,会带动下料斗22旋转,从而使得第一下料管21和第二下料管20与进料槽30交替性的连通,使得第二混合料和黑水泥与石英砂交替性的进入到第二搅拌箱4内,同时利用驱动组件带动第二搅拌轴10旋转,在进料的同时,利用第二搅拌组件9对第二混合料和黑水泥与石英砂进行搅拌混合,从而得到无机隔音砂浆粉末。

61.升降组件27包括升降座,升降座的内部开设有通孔31,升降座通过通孔31与旋转轴25滑动连接,通孔31的左右两侧开设有伸缩腔32,伸缩腔32的内部滑动连接有弧形螺纹座34,弧形螺纹座34与螺纹段螺纹连接,弧形螺纹座34上固定有滑杆33,滑杆33的外周套设有拉簧35,拉簧35的一端与弧形螺纹座34固定连接,拉簧35的另一端与伸缩腔32固定连接,升降座上开设有两个锁定孔36,滑杆33的另一端伸进锁定孔36内,锁定孔36内滑动连接有导向柱26,导向柱26的上半段开设有解锁槽,导向柱26的上端与输料管13固定连接。

62.采用以上结构,在初始状态时,导向柱26的下部伸进解锁槽内,对滑杆33进行挤

压,使得两个弧形螺纹座34与螺纹段紧密配合,在旋转轴25旋转时,通过螺纹段与弧形螺纹座34的配合,带动升降座上升,当导向柱26的解锁槽进入到升降座的锁定孔36内后,在拉簧35的作用下,使得滑杆33可以向导向槽内滑动,从而使得弧形螺纹座34脱离螺纹段,此时滑动管18的上端与输料管13的内部上端抵触,从而在旋转轴25继续旋转时,不会驱动升降座继续上移,保证装置工作的稳定性。

63.驱动组件包括驱动电机38,驱动电机38的输出轴端固定有第一锥齿轮39,驱动箱的内部固定有第一传动轴40,第一传动轴40上固定有第二锥齿轮41,第一锥齿轮39与第二锥齿轮41啮合,第一传动轴40上固定有安装板44,安装板44的右侧固定有第一电动伸缩杆45,第一电动伸缩杆45的另一端固定有第三锥齿轮46,第三锥齿轮46与第一传动轴40滑动连接,第二搅拌轴10的下端固定有第四锥齿轮42,第四锥齿轮42与第三锥齿轮46啮合,安装板44的左侧固定有第二电动伸缩杆47,第二电动伸缩杆47的另一端固定有第五锥齿轮48,第五锥齿轮48的与第一传动轴40滑动连接,第一搅拌轴11的下端固定有第六锥齿轮43,第五锥齿轮48与第六锥齿轮43啮合。

64.采用以上结构,在第一搅拌轴11工作时,第五齿轮与第六齿轮啮合,而第一电动伸缩杆45带动第三锥齿轮46脱离第四锥齿轮42,开启驱动电机38,驱动电机38通过第一锥齿轮39与第二锥齿轮41的配合,带动第一传动轴40旋转,第一传动轴40通过第五齿轮和第六齿轮的配合带动第一搅拌轴11转动,进料时,可以使得第三锥齿轮46与第四锥齿轮42啮合,此时驱动电机38同时带动第一搅拌轴11和第二搅拌轴10转动,当第一搅拌箱5内的物料下落完成后,通过第二电动伸缩杆47带动第五锥齿轮48脱离第六锥齿轮43,此时,驱动电机38只是带动第二搅拌轴10旋转,该结构的设置,可以利用同一个驱动源,实现多种工作状态的切换。

65.第一搅拌组件12和第二搅拌组件9的结构相同,第一搅拌组件12包括搅拌柱49,搅拌柱49的内部开设有传动腔50,传动腔50内转动连接有第二传动轴51,第二传动轴51的两端均伸出搅拌柱49,第二传动轴51的一端固定有若干驱动叶片53,第二传动轴51的另一端固定有若干第一搅拌叶52,第二传动轴51上固定有第一齿轮54,传动腔50内旋转连接有第三传动轴55,第三传动轴55上固定有第二齿轮56,第一齿轮54与第二齿轮56啮合,第三传动轴55上还固定有主动轮57,传动腔50内旋转连接有第四传动轴58,第四传动轴58上固定有从动轮59,主动轮57与从动轮59通过皮带连接,第四传动轴58的一端伸出搅拌柱49并固定有若干第二搅拌叶60,第一搅拌叶52与第二搅拌叶60位于搅拌柱49的同一侧。

66.采用以上结构,在搅拌轴旋转时,在物料阻力的作用下,驱动叶片53会带动第二传动轴51旋转,第二传动轴51带动第一搅拌叶52转动,进行竖向的搅拌,同时第二传动轴51通过第一齿轮54和第二齿轮56的配合,带动第三传动轴55反向转动,第三传动轴55通过主动轮57与从动轮59的配合带动第四传动轴58同向转动,从而带动第二搅拌叶60转动,并使得第一搅拌叶52和第二搅拌叶60反向转动,极大的提高了对物料的混合效果,并且也可以与粉碎刀8配合,提高对物料的粉碎效果,从而提高加工的质量。

67.实施例三

68.如图1所示,一种抗裂型无机隔音砂浆的制备方法,包括以下步骤:

69.步骤一,将黑水泥、石英砂、重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素、淀粉醚、聚苯烯纤维、有机硅消泡剂分别进行过滤,然后根据需要的质量份数进行称取,备用;

70.步骤二,将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素加入到搅拌装置内,在常温下进行搅拌混合,得到第一混合料;

71.步骤三,将第一混合料加热到70℃,然后保温70min后,加入淀粉醚、聚苯烯纤维、有机硅消泡剂,进行搅拌混合,得第二混合料;

72.步骤四、将第二混合料加入到搅拌装置内,然后再加入黑水泥和石英砂,进行搅拌混合,得到无机隔音砂浆粉末。

73.包括以下重量份数的原料:黑水泥250份、石英砂110份、重钙粉140份、玻化微珠22份、聚苯颗粒26份、羟丙基甲基纤维素3.5份、淀粉醚0.3份、聚苯烯纤维0.55份、有机硅消泡剂0.3份。

74.石英砂在过滤时采用85目滤网。

75.淀粉醚采用羟丙基淀粉磷酸酯、羟丙基甘油双淀粉或羟烷基淀粉中的一种或多种的混合。

76.本实施例中的抗裂型无机隔音砂浆的制备方法所采用的一体化砂浆制备装置与实施例二中的设备相同,不同点在于工艺中各原料的配比不同和工艺条件不同。

77.实施例四

78.如图1所示,一种抗裂型无机隔音砂浆的制备方法,包括以下步骤:

79.步骤一,将黑水泥、石英砂、重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素、淀粉醚、聚苯烯纤维、有机硅消泡剂分别进行过滤,然后根据需要的质量份数进行称取,备用;

80.步骤二,将重钙粉、玻化微珠、聚苯颗粒、羟丙基甲基纤维素加入到搅拌装置内,在常温下进行搅拌混合,得到第一混合料;

81.步骤三,将第一混合料加热到90℃,然后保温40min后,加入淀粉醚、聚苯烯纤维、有机硅消泡剂,进行搅拌混合,得第二混合料;

82.步骤四、将第二混合料加入到搅拌装置内,然后再加入黑水泥和石英砂,进行搅拌混合,得到无机隔音砂浆粉末。

83.包括以下重量份数的原料:黑水泥400份、石英砂120份、重钙粉100份、玻化微珠30份、聚苯颗粒28份、羟丙基甲基纤维素1份、淀粉醚0.2份、聚苯烯纤维0.7份、有机硅消泡剂0.7份。

84.石英砂在过滤时采用110目滤网。

85.淀粉醚采用羟丙基淀粉磷酸酯、羟丙基甘油双淀粉或羟烷基淀粉中的一种或多种的混合。

86.本实施例中的抗裂型无机隔音砂浆的制备方法所采用的一体化砂浆制备装置与实施例二中的设备相同,不同点在于工艺中各原料的配比不同和工艺条件不同。

87.实验例

88.1、标注试验条件及养护条件:温度(23

±

2℃),相对湿度(50

±

)%;

89.2、状态调节:所有试验材料(包括试验用水)应在标准试验条件下放置至少24h;

90.3、拌合物的制备:拌制砂浆时,材料用量应以质量计,按规定的水料比混合搅拌制备搅拌物,搅拌砂浆时宜采用机械搅拌,搅拌机和搅拌方式应符合gb/t20473的规定;

91.4、线收缩率和凝结时间:按jg/t70的规定进行测试;

92.5、抗压强度:按gb/t20473的规定进行测试;

93.6、隔音改善量:按gb/t19889.3的规定进行测试;

94.7、放射性:按gb6566的规定进行测试;

95.测试时,将实施例一到实施例四制备的砂浆按照测试标准进行测试,每个实施例的砂浆均取10份进行测试,每份砂浆的质量相同,测试结果取平均值,测试结果如下表:

[0096][0097][0098]

根据上表中的试验数据可知,本发明的抗裂型无机隔音砂浆的制备方法制备的砂浆,在凝结时间、抗压、拉伸粘接、线收缩、隔音改善和放射性的性能上均有着显著的提高。

[0099]

实施例一和实施例二仅制备的步骤二到步骤四的制备设备不同,实施例二制备的砂浆在凝结时间、抗压、拉伸粘接、线收缩、隔音改善和放射性的性能上均优于实施例一制备的砂浆,由此可以看出,加工设备的不同,也会对砂浆各方面的性能造成影响。

[0100]

实施例三、实施例四与实施例二相比,仅加工的条件不同,生产步骤使用的设备均相同,实施例三和实施例四制备的砂浆在凝结时间、抗压、拉伸粘接、线收缩、隔音改善和放射性的性能上均略低于实施例二制备的砂浆,由此可以看出,加工的条件不同,也会对有砂浆各方面的性能造成影响。

[0101]

本发明采用的抗裂型无机隔音砂浆的制备方法,配方科学,制作方法合理,可以极大的提高对物料性能的利用,从而提高无机隔音砂浆的各方面的性能,并且采用本配方和方法制备的无极隔音砂浆,极大的提高了无极隔音砂浆的保温、隔热、隔音等性能;防火等级好,原材料采用无机不燃物,使用安全,施工简单方便,并且使用时由于产品可刮、可涂,与建筑楼层地面、墙面可以无缝结合,组成一体,质量有保障。

[0102]

采用本发明的一体化砂浆制备装置,可以从进料和成品实现自动化的加工,极大的提高了加工的效率,并且通过各部件的相互配合,在材料混合时,极大的提高对物料的混合效果和混合效率,从而进一步的提高各原材料的利用率,充分的发挥各原材料的性能。

[0103]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1