一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片及制备方法

1.本发明涉及光催化领域,具体涉及一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片及制备方法。

背景技术:

2.光催化技术因其绿色、可持续以及无二次污染等优势,被认为在降解去除有机污染物方面具有广阔的应用前景。近年来,铋层状结构铁电体受到研究者们的广泛关注,其内部的自发极化场能够有效驱动光生载流子的分离,有利于光催化效率的提高。作为铋层状化合物aurivillius相的一员,bi3tinbo9(btno)因其独特的能带和晶体结构被报道应用在光降解有机污染物、光分解水等领域,然而其较宽的禁带宽度(~3.1ev)和较差的载流子迁移率限制了其光催化性能的进一步提升。

3.近年来研究发现,半导体光催化剂的晶面工程对于提高光生载流子的有效分离至关重要,通过调控半导体催化剂的晶面暴露比,构建晶面异质结能够促进电子和空穴的分离和迁移,进而改善光催化性能。目前已报到的调控半导体晶面暴露的体系主要集中在tio2、biobr、bivo4等,针对aurivillius化合物晶面暴露的研究较少。目前,已报到的调控晶面采用的方法主要集中在改变反应ph值、添加表面活性剂等,但是这种调控晶面暴露的方法会导致晶面调控工序较为复杂。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片及制备方法,以克服现有技术存在的为了提高材料的光催化性能,进行晶面调控工序复杂的问题。

5.本发明是通过以下技术方案来实现:

6.一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片,所示自掺杂调控晶面暴露的钛铌酸铋纳米片的化学式为bi3ti

x

nb

2-x

o9,其中,x=0.95-1.25。

7.一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片的制备方法,包括以下步骤:

8.步骤一:将bi2o3、tio2、nb2o5以及盐类化合物通过球磨混合均匀,并干燥后得到混合粉体;

9.步骤二:将步骤一中的混合粉体进行焙烧后,得到块状固体,再经洗涤、干燥后得到自掺杂调控晶面暴露的bi3ti

x

nb

2-x

o9纳米片。

10.优选的,所述步骤一中盐类化合物为nacl和kcl。

11.优选的,所述步骤一中nacl、kcl与bi3ti

x

nb

2-x

o9的摩尔比为50:50:1。

12.优选的,所述步骤一中bi2o3、tio2与nb2o5之间的摩尔比为1.5:(0.95-1.25):(0.375-0.525)。

13.优选的,所述步骤一中的球磨条件具体为:将分析纯的bi2o3、tio2、nb2o5、盐类化合物与100g锆球石及25ml无水乙醇混合后,进行球磨5h。

14.优选的,所述步骤二中的焙烧的具体过程为:将混合粉体以10℃/min升温至850℃,保温时间为3h,然后以10℃/min降温至400℃,随炉冷却至室温后得到块状固体。

15.优选的,所述步骤二中的洗涤的具体条件为:将块状固体置于温度为50-70℃的去离子水中搅拌洗涤,每1h-2h换水一次,洗涤至用硝酸银检测上清液无白色沉淀为止。

16.优选的,所述步骤二中干燥温度为60-80℃,干燥时间为8-16h。

17.优选的,所述步骤二中制备得到的自掺杂调控晶面暴露的bi3ti

x

nb

2-x

o9纳米片尺寸为1μm-2μm。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明提供一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片及制备方法,为了提高材料的光催化性能,进行晶面调控工序复杂的问题。本发明通过简单的调控ti和nb原子比进行自掺杂改性,能够有效调控铁电bi3tinbo9{001}和{110}晶面的暴露比,实现对bi3tinbo9晶面暴露的调控,以此来构建晶面异质结。在适当暴露比的{110}和{001}晶面通过构建的晶面异质结作用下,有效的实现了载流子的空间分离从而提高了光降解性能。同时,本发明制备的自掺杂调控晶面暴露的钛铌酸铋纳米片,其bi3ti

x

nb

2-x

o9的光催化剂具有高效的光降解有机污染物的性能,并且其光降解效率优于bi3tinbo9,这种光催化剂有望被应用废水处理等领域。此外,与现有的调控晶面暴露的方法相比,该方法的制备工艺该方法无需调控反应ph、添加表面活性剂等额外的工序,且采用的一步熔盐法反应的温度低,时间短,适合产业化生产,且制备得到的bi3ti

x

nb

2-x

o9光催化剂,具有高效且普适的光降解有机染料的性能,其光催化效果要优于纯相bi3tinbo9。

附图说明

20.说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

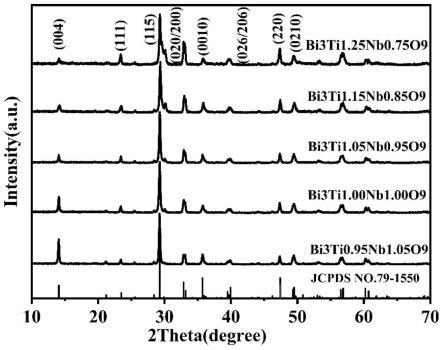

21.图1是不同ti和nb原子比制备的光催化剂的xrd图;

22.图2是不同ti和nb原子比制备的光催化剂的(004)峰和(220)峰的相对强度图谱。

23.图3是不同ti和nb原子比制备的光催化剂的{001}和{110}晶面的相对暴露比图谱。

24.图4为不同ti和nb原子比制备的光催化剂的sem图;

25.图5为不同ti和nb原子比制备的光催化剂的rhb降解曲线图;

26.图6为不同ti和nb原子比制备的光催化剂的光致发光光谱图。

具体实施方式

27.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

28.一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片,所示自掺杂调控晶面暴露的钛铌酸铋纳米片的化学式为bi3ti

x

nb

2-x

o9,其中,x=0.95-1.25。

29.一种基于自掺杂调控晶面暴露的钛铌酸铋纳米片的制备方法,包括以下步骤:

30.步骤一:将bi2o3、tio2、nb2o5以及盐类化合物通过球磨混合均匀后并干燥后得到混合粉体,;

31.步骤二:将步骤一中的混合粉体进行焙烧后,得到块状固体,再经洗涤、干燥后得到自掺杂调控晶面暴露的钛铌酸铋纳米片。

32.所述盐类化合物为nacl和kcl。

33.所述步骤一中nacl、kcl、bi3ti

x

nb

2-x

o9的摩尔比为50:50:1。

34.所述步骤一中bi2o3、tio2与bi3ti

x

nb

2-x

o9的摩尔比为1.5:(0.95-1.25):(0.375-0.525);

35.所述步骤一中球磨条件具体为:将分析纯的bi2o3、tio2、nb2o5、盐类化合物与100g锆球石及25ml无水乙醇混合后,进行球磨5h。

36.所述步骤二中的焙烧的具体过程为:将混合粉体以10℃/min升温至850℃,保温时间为3h,然后以10℃/min降温至400℃,随炉冷却至室温后得到块状固体。

37.所述步骤二中的洗涤的具体条件为:将块状固体置于温度为50-70℃的去离子水中搅拌洗涤,每1h-2h换水一次,洗涤至用硝酸银检测上清液无白色沉淀为止。

38.所述步骤二中干燥温度为60-80℃,干燥时间为8-16h。

39.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

40.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

41.对比例1

42.该自掺杂bi3tinbo9纳米片,化学式为bi3ti

x

nb

2-x

o9,其中x=1.00,其中x表示摩尔百分比。

43.采用一步熔盐法制备bi3ti

x

nb

2-x

o9,其中x=1.00,包括以下步骤:

44.步骤一:按照化学式bi3ti

x

nb

2-x

o9(x=1.00),将1.3978g bi2o3、0.160g tio2、0.2658g nb2o5、5.844g nacl、7.455g kcl、25ml无水乙醇通过4h机械球磨混合均匀,然后将干燥得粉体在马弗炉中焙烧,以10℃/min升温至850℃,保温时间为3h,之后,以10℃/min降温至400℃,随炉冷却至室温;

45.步骤二:将块状固体置于60℃去离子水中搅拌洗涤,每2h换水一次,洗涤至用硝酸银检测上清液无白色沉淀即可,然后60℃下烘干12h。

46.实施例1

47.该自掺杂bi3tinbo9纳米片,化学式为bi3ti

x

nb

2-x

o9,其中x=0.95,其中x表示摩尔百分比。

48.采用一步熔盐法制备bi3ti

x

nb

2-x

o9,其中x=0.95,包括以下步骤:

49.步骤一:按照化学式bi3ti

x

nb

2-x

o9(x=0.95),将1.3978g bi2o3、0.1518g tio2、0.2791g nb2o5、5.844g nacl、7.455g kcl、25ml无水乙醇通过5h机械球磨混合均匀,然后将干燥得粉体在马弗炉中焙烧,以10℃/min升温至850℃,保温时间为3h,之后,以10℃/min降温至400℃,随炉冷却至室温;

50.步骤二:将块状固体置于50℃去离子水中搅拌洗涤,每2h换水一次,洗涤至用硝酸银检测上清液无白色沉淀即可,然后60℃下烘干16h。

51.实施例2

52.该自掺杂bi3tinbo9纳米片,化学式为bi3ti

x

nb

2-x

o9,其中x=1.05,其中x表示摩尔百分比。

53.采用一步熔盐法制备bi3ti

x

nb

2-x

o9,其中x=1.05,包括以下步骤:

54.步骤一:按照化学式bi3ti

x

nb

2-x

o9(x=1.05),将1.3978g bi2o3、0.1677g tio2、0.2525g nb2o5、5.844g nacl、7.455g kcl、25ml无水乙醇通过5h机械球磨混合均匀,然后将干燥得粉体在马弗炉中焙烧,以10℃/min升温至850℃,保温时间为3h,之后,以10℃/min降温至400℃,随炉冷却至室温;

55.步骤二:将块状固体置于60℃去离子水中搅拌洗涤,每1.5h换水一次,洗涤至用硝酸银检测上清液无白色沉淀即可,然后70℃下烘干12h。

56.实施例3

57.该自掺杂bi3tinbo9纳米片,化学式为bi3ti

x

nb

2-x

o9,其中x=1.15,其中x表示摩尔百分比。

58.采用一步熔盐法制备bi3ti

x

nb

2-x

o9,其中x=1.15,包括以下步骤:

59.步骤一:按照化学式bi3ti

x

nb

2-x

o9(x=1.15),将1.3978g bi2o3、0.1837g tio2、0.2259g nb2o5、5.844g nacl、7.455g kcl、25ml无水乙醇通过5h机械球磨混合均匀,然后将干燥得粉体在马弗炉中焙烧,以10℃/min升温至850℃,保温时间为3h,之后,以10℃/min降温至400℃,随炉冷却至室温;

60.步骤二:将块状固体置于60℃去离子水中搅拌洗涤,每1h换水一次,洗涤至用硝酸银检测上清液无白色沉淀即可,然后80℃下烘干8h。

61.实施例4

62.该自掺杂bi3tinbo9纳米片,化学式为bi3ti

x

nb

2-x

o9,其中x=1.25,其中x表示摩尔百分比。

63.采用一步熔盐法制备bi3ti

x

nb

2-x

o9,其中x=1.25,包括以下步骤:

64.步骤一:按照化学式bi3ti

x

nb

2-x

o9(x=1.25),将1.3978g bi2o3、0.1997g tio2、0.1994g nb2o5、5.844g nacl、7.455g kcl、25ml无水乙醇通过5h机械球磨混合均匀,然后将干燥得粉体在马弗炉中焙烧,以10℃/min升温至850℃,保温时间为3h,之后,以10℃/min降温至400℃,随炉冷却至室温;

65.步骤二:将块状固体置于70℃去离子水中搅拌洗涤,每1h换水一次,洗涤至用硝酸银检测上清液无白色沉淀即可,然后65℃下烘干14h。

66.从图1可以看出,除bi3ti

1.25

nb

0.75

o9外所有bi3ti

x

nb

2-x

o9的xrd谱图中均没有发现杂相,表明所制备的光催化剂是纯相。从图2可以看出,随着ti含量的增加,(004)峰的相对强度逐渐减小,而(220)峰的相对强度逐渐增大。如图3所示,随着ti含量的增加,{001}晶面相对暴露比逐渐降低而{110}晶面相对暴露比逐渐增加。如图4所示,纯bi3tinbo9和bi3ti

x

nb

2-x

o9的sem图像为纳米片状结构,尺寸为1-2μm。根据纳米片的总表面积估算出所有光催化剂的{001}和{110}晶面百分比。

67.表1不同光催化剂的{001}和{110}晶面百分比表

[0068][0069]

如表1所示,随着ti含量的增加,{001}晶面百分比逐渐降低而{110}晶面百分比逐渐升高,证明了通过基于改变ti和nb原子比的自掺杂,能够有效调控铁电bi3tinbo9{001}和{110}晶面的暴露比。如图5所示,在模拟太阳光下降解有机染料罗丹明b的测试可以发现,除了bi3ti

0.95

nb

1.05

o9外所有bi3ti

x

nb

2-x

o9的光降解性能均优于纯bi3tinbo9的光降解率,其中bi3ti

1.15

nb

0.85

o9的光降解效率最佳,在可见光照射40分钟后,染料rhb的降解率接近100%。从图6可以看出,bi3ti

1.15

nb

0.85

o9的光致发光光谱峰强度最低,表明样品的载流子复合率最低。

[0070]

本发明的基于自掺杂调控晶面暴露比的方法,与现有的调控晶面暴露的方法相比,本方法无需调控反应ph、添加表面活性剂等额外的工序,简单易行,并且采用的一步熔盐法反应的温度低,时间短,适合产业化生产。本发明通过调控ti和nb原子比实现自掺杂改性bi3tinbo9,通过调控其晶面暴露来构建晶面异质结,在晶面异质结的作用下,使得样品的载流子分离和运输效率达到最佳,从而提升光降解性能。最终获得的bi3ti

x

nb

2-x

o9光催化剂具有高效的光降解有机污染物的性能,并且其光降解效率优于bi3tinbo9。这种调控晶面暴露比的方法有望被应用晶面工程等领域。

[0071]

以上所述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1