一种聚羟基烷酸酯成型体及其制备方法与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种聚羟基烷酸酯成型体及其制备方法。

背景技术:

2.聚羟基烷酸酯(phas)是一种生物基来源且在海洋环境中可生物降解的聚合物,能够解决废弃塑料引起的环境问题,且具有优异的生物相容性和机械性能,因此在包装领域和生物医药领域具有广阔的应用前景。

3.但是phas在热加工制备成型体的过程中,存在结晶速度慢的缺点。目前,添加成核剂等助剂是提高phas结晶速度的一种主要途径。比如,在cn200580031136.8中就提到将聚羟基烷酸酯与成核剂熔融共混,并通过控制温度,加速聚羟基烷酸酯结晶。同时,聚羟基烷酸酯成型体在加工过程中,极易发生粘连,导致成型品的品质下降。对此,本领域所熟知的是可以通过延长加工时间来降低成型品的粘连,但是却大大降低了加工效率。

技术实现要素:

4.本发明提供一种聚羟基烷酸酯成型体及其制备方法,通过优化加工工艺,能够制得不粘连的成型体,且制备方法简单可控,同时可以提高加工生产效率。

5.具体而言,本发明首先提供一种聚羟基烷酸酯成型体的制备方法,在温度t下进行拉伸;所述温度t是指在聚羟基烷酸酯树脂的玻璃化温度以上,且在聚羟基烷酸酯树脂的熔点以下;在所述温度t条件下拉伸,需满足:拉伸倍率为1.0倍以上,且在所述温度t条件下的加热时间为30s以上;或,拉伸倍率为3.0倍以上,且在所述温度t条件下的加热时间为10s以上。

6.本发明发现,通过上述方法,可以在得到不粘连的成型体的同时,大幅减少加工时间。

7.作为优选,所述制备方法包括:将聚羟基烷酸酯原料混合,并在第一温度加工,在温度t下进行拉伸;其中,所述第一温度比聚羟基烷酸酯树脂熔点高10℃~60℃;所述温度t即为第二温度,所述第二温度为25-100℃,更优选为40-80℃。

8.在本发明中,当所述第二温度为40-80℃时,有利于在更低的拉伸倍率下快速加工得到不粘连的成型体,从而有利于进一步减少加工时间,降低加工成本。其中,如果第一温度过低,会出现熔融不充分,会使可拉伸倍率降低。如果第一温度过高,会使聚羟基烷酸酯树脂热降解,从而影响成型体的性能。

9.作为优选方案,在所述制备过程中:所述拉伸倍率为1.0倍以上,所述第二温度加热时间为30s以上;

或,所述拉伸倍率为3.0倍以上,所述第二温度加热时间为15s以上。

10.作为优选方案,所述第二温度为40-80℃,在所述制备过程中:所述拉伸倍率为1.0倍以上,所述第二温度加热时间为60s以上;或,所述拉伸倍率为1.5倍以上,所述第二温度加热时间为30s以上;或,所述拉伸倍率为3.0倍以上,所述第二温度加热时间为10s以上。

11.本发明中所提到的“以上”均包括本数。例如,拉伸倍率为1.0倍以上,即指拉伸倍率大于等于1.0倍;第二温度加热时间为15s以上,即指加热时间大于等于15s。典型非限制性地,例如可以是拉伸倍率为1.0倍以上,第二温度加热时间为30s或60s以上;或,拉伸倍率为1.5倍以上,第二温度加热时间为30s或60s以上;或,拉伸倍率为3.0倍以上,第二温度加热时间为10s或30s或60s以上。

12.在具体实施时,可以采用水浴拉条切粒的方式进行加工,在该加工方式下,第二温度即为水槽的水浴温度,可以通过控制各个辊的牵引速度以及牵引速度差来控制第二温度拉伸倍率,通过控制牵引速度和水浴水槽的长度来控制第二温度加热时间。

13.构成本发明的聚羟基烷酸酯成型体的主要成分的聚羟基烷酸酯成分可以是单一的聚羟基烷酸酯,也可以是两种以上聚羟基烷酸酯的组合。

14.作为优选,所述聚羟基烷酸酯中含有3-羟基烷酸酯结构单元和/或4-羟基烷酸酯结构单元。

15.更优选的,所述聚羟基烷酸酯中含有3-羟基烷酸酯结构单元。

16.作为一种优选的实施方案,在所述聚羟基烷酸酯中,所述3-羟基烷酸酯结构单元的摩尔占比为50摩尔%以上,更优选为60摩尔%以上,进一步优选为75摩尔%以上。本发明的制备方法适用于3-羟基烷酸酯的含量占比不同的树脂,其占比不同主要影响的是材料本身的结晶度,本领域人员可依照常识选用3-羟基烷酸酯含量不同的树脂。

17.在具体实施时,聚羟基烷酸酯可以仅含有一种或两种以上3-羟基烷酸酯结构单元作为结构单元(特别是通式(1)表示的结构单元),也可以除一种或两种以上3-羟基烷酸酯结构单元以外含有其它结构单元(例如,4-羟基烷酸酯结构单元等)。

18.作为优选,所述聚羟基烷酸酯为含有如下通式(1)所示的结构单元的聚合物;[chrch2coo]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)在通式(1)中,r表示c

ph2p+1

所示的直链或支链烷基,p表示1~15的整数。

[0019]

可选的,r代表甲基、乙基、丙基、丁基、异丁基、叔丁基、戊基、己基等直链或支链状的烷基。

[0020]

更优选p表示1~10的整数;进一步优选p表示1~8的整数。

[0021]

聚羟基烷酸酯成分的重均分子量没有特别限定,作为优选,所述聚羟基烷酸酯的重均分子量为10万~100万,更优选为20万~90万,进一步优选为30万~80万。重均分子量小于10万时,存在得到的聚羟基烷酸酯系树脂成型体的机械特性变低的倾向。另一方面,重均分子量超过100万时,存在熔融加工时对机械的负荷变高、生产性变低的倾向。

[0022]

作为优选,所述3-羟基烷酸酯结构单元以(r)3-羟基烷酸酯的形式存在。

[0023]

所述聚羟基烷酸酯的制造方法没有特别限定,可以是利用化学合成的制造方法,可以是利用微生物的制造方法。其中优选利用微生物的制造方法。

[0024]

作为优选,所述聚羟基烷酸酯中含有3-羟基丁酸酯(以下有时称为3hb)结构单元。

[0025]

更优选地,所述3-羟基丁酸酯结构单元以(r)3-羟基丁酸酯的形式存在。

[0026]

更优选地,所述聚羟基烷酸酯中含有聚(3-羟基丁酸酯)树脂,在所述聚(3-羟基丁酸酯)树脂中,3-羟基丁酸酯结构单元的平均含量比为70~99摩尔%;优选为89~99摩尔%;更优选为94~99摩尔%。

[0027]

在构成本发明的聚羟基烷酸酯成型体的聚羟基烷酸酯成分包含含有3-羟基丁酸酯结构单元的树脂的情况下,从兼顾拉伸过程的强度和生产率的观点出发,在构成聚(3-羟基丁酸酯)系树脂的全部单体单元中3-羟基丁酸酯单元和其他羟基烷酸酯单元的平均含量比(3-羟基丁酸酯单元/其他羟基烷酸酯)为99/1~70/30(摩尔%/摩尔%);研究发现,当在聚(3-羟基丁酸酯)树脂中的3-羟基丁酸酯的含量越大时,如3-羟基丁酸酯比率为89%摩尔以上,优选94%摩尔以上时,树脂的结晶度较高,熔点高,存在不易粘连的倾向,在较低的拉伸倍率下可以制备成型体,本身可拉伸的最大倍率也低,如在拉伸倍率为1.0的条件下,也容易成型。相对应的,当在聚(3-羟基丁酸酯)树脂中的3-羟基丁酸酯的含量越低时,3-羟基丁酸酯比率优选89摩尔%以下时,存在易制备高拉曼取向度成型体的倾向,需要在更高的拉伸倍率下制备成型体。

[0028]

平均含量比是指构成聚(3-羟基丁酸酯)树脂的所有单体单元中每个单体单元的摩尔比,如果聚(3-羟基丁酸酯)树脂是两种或两种以上聚(3-羟基丁酸酯)树脂的混合物,则是指整个混合物中所含的每个单体单元的摩尔比。本领域技术人员能够采用已知的方法来测量聚(3-羟基丁酸酯)树脂的所有单体单元中每个单体单元的平均含量比。

[0029]

通常,具有结晶度高的聚(3-羟基丁酸酯)树脂具有优良的生产率,但机械强度差,具有低结晶度聚(3-羟基丁酸酯)树脂具有优良的机械性能,但生产率较差。当与两种树脂组合使用时,可以提高拉伸的强度和生产率。因此,所述聚(3-羟基丁酸酯)树脂优选为至少两种聚(3-羟基丁酸酯)树脂的混合物,其组成单体的类型和/或组成单体的含量彼此不同。在这种情况下,优选所述聚羟基烷酸酯为至少一种结晶度高的聚(3-羟基丁酸酯)与至少一种结晶度低的聚(3-羟基丁酸酯)的组合。

[0030]

作为优选,所述聚(3-羟基丁酸酯)包含:仅含有3-羟基丁酸酯结构单元的聚合物,或/和,至少一种3-羟基丁酸酯结构单元与其他结构单元的共聚物。

[0031]

作为优选,所述聚(3-羟基丁酸酯)选自聚(3-羟基丁酸酯)、聚(3-羟基丁酸酯-共-3-羟基丙酸酯)、聚(3-羟基丁酸酯-共-3-羟基戊酸酯)(简称:p3hb3hv)、聚(3-羟基丁酸酯共-3-羟基戊酸酯-3-羟基己酸酯)、聚(3-羟基丁酸酯-共-3-羟基己酸酯)(简称:p3hb3hh)、聚(3-羟基丁酸酯-共-3-羟基庚酸酯)、聚(3-羟基丁酸酯-共-3-羟基辛酸酯)、聚(3-羟基丁酸酯-共-3-羟基壬酸酯)、聚(3-羟基丁酸酯-共-3-羟基癸酸酯)、聚(3-羟基丁酸酯-共-3-羟基十一烷酸酯)、聚(3-羟基丁酸酯-共-4-羟基丁酸酯)(简称:p3hb4hb)中的一种或多种。

[0032]

特别是从加工性及机械特性等方面考虑,优选所述聚羟基烷酸酯为聚(3-羟基丁酸酯-共-3-羟基己酸酯)。

[0033]

在具体实施时,本领域人员可以依照常识在所述原料中加入添加剂。

[0034]

作为优选,所述原料中含有成核剂。添加成核剂可以降低聚羟基烷酸酯不粘连所

需的时间,从而提高加工效率。

[0035]

更优选的,按重量百分比计,所述成核剂在原料中的添加量为0.1-10%。成核剂添加量过高会降低聚羟基烷酸酯的机械性能。

[0036]

更优选的,所述成核剂选自碳酸钙、滑石粉、二氧化钛、尿嘧啶、半乳糖醇、磷酸氢锆、酰胺类化合物、氮化硼中的一种或几种;其中,所述酰胺类化合物选自n,n

’‑

己基-1,6-二[3-(3,5-二叔丁基-4-羟苯基)丙酰胺、二硫化四甲基秋兰姆;四甲基硫代过氧化二碳酸二酰胺、n,n

’‑

1,6-己二基二[n-(2,2,6,6-四甲基-4-哌啶)]-甲酰胺、n,n

’‑

1,2-乙二基双十八(碳)酰胺、(z,z)-n,n

’‑

1,2-乙二亚基双-9-十八烯酰胺、二十二酰胺、十八酰胺、芥酸酰胺、油酸酰胺、硬脂基芥酸酰胺、n,n

’‑

双(2,2,6,6-四甲基-4-哌啶基)-1,3-苯二甲酰胺、n,n-二(羟基乙基)椰油酰胺中的一种或几种。

[0037]

本发明的聚羟基烷酸酯成型体具体的制备方法可以通过挤出成型、注塑成型、压延成型、流延成型、吹塑成型、双向拉伸成型等各种热加工成型方法制备而成,也可以通过溶液浇筑等非热加工成型方法制备而成。优选通过热加工成型方法制备。

[0038]

本发明在第一温度条件下的“加工”包括制备各种成型体时的加工方式,如制备粒子成型体时等的加热熔融、挤出的方式;或如制备薄膜成型体时等的加热熔融、吹出或流延挤出的方式等。

[0039]

本领域人员可依照常识对上述方案进行组合,得到有关本发明的聚羟基烷酸酯成型体的制备方法的较优实施例。

[0040]

进一步的,本发明还提供一种聚羟基烷酸酯成型体,其由所述的制备方法制得。

[0041]

优选所述聚羟基烷酸酯成型体为薄膜、纤维、吸管、板材或颗粒。

[0042]

优选所述聚羟基烷酸酯成型体的结晶度为5%以上,更优选为10%以上,进一步优选为15%以上。在温度一定的条件下,取向参数高,成型体的结晶度高,制备的产品更不易粘连,或当第二温度在更优选的范围内,延长第二时间,成型体的结晶度高,制备的产品更不易粘连。

[0043]

聚羟基烷酸酯成型体的结晶度越高,聚羟基烷酸酯成型体的刚性提高,表面粗糙度提高,成型体表面越不容易发生粘连。

[0044]

优选所述聚羟基烷酸酯成型体的拉曼取向参数为1.1以上,更优选为2.0以上,进一步优选为2.3以上。根据本发明,通过调控聚羟基烷酸酯成型体的拉曼取向参数在上述范围,聚羟基烷酸酯成型体可以在更短的成型时间内达到不发生粘连的状态,从而提高加工效率。聚羟基烷酸酯成型体被拉伸的倍率越大,拉曼取向参数越大。

[0045]

基于上述技术方案,本发明的有益效果如下:本发明提供的聚羟基烷酸酯成型体及其制备方法,通过优化加工工艺,能够制得不粘连的成型体,且制备方法简单可控,同时可以提高加工生产效率。

具体实施方式

[0046]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0047]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

[0048]

实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

[0049]

采用设备:混料设备:采用高速混料机中在室温下共混。

[0050]

造粒设备:可使用不同长径比的平行同向双螺杆挤出机、平行异向双螺杆挤出机、锥形双螺杆挤出机,以及单螺杆机等本领域常用挤出造粒设备;将组合物置于双螺杆挤出机的下料斗或失重秤中;挤出造粒设备的温度设定在比聚羟基烷酸酯树脂熔点高10℃~60℃的范围内,主机转速为50-500r/min,喂料量或产能根据实际生产状态进行调整;后续可使风冷拉条切粒、水浴拉条切粒、磨面热切、水环切和水下切粒等切粒方式进行制粒,并在生产加工的过程中保持25-100℃的水浴条件;制备的粒子使用鼓风干燥箱,烘干,排除水分对粒子性能的影响,同时使粒子结晶完全。

[0051]

实施例中使用的测试方法如下:拉曼取向参数=(i873平行/i1769平行)/(i873垂直/i840垂直);其中,i873平行:平行条件时的1873cm-1的拉曼谱带的强度;i873垂直:垂直条件时的873cm-1的拉曼谱带的强度;i1769平行:平行条件时的1769cm-1的拉曼谱带的强度;i1769垂直:垂直条件时的1769cm-1的拉曼谱带的强度;平行条件:与成型体拉伸方向平行;垂直条件:与成型体拉伸方向垂直。

[0052]

结晶度使用差示扫描量热计(ta instrument公司制dsc25型),计量聚羟基烷酸酯成型体2-10mg,以10℃/min的升温速度从-50℃升温至180℃,通过ta软件积分得到升温熔融焓和冷结晶焓。

[0053]

结晶度=100%

×

(熔融焓-冷结晶焓)/100%结晶熔融焓;其中100%结晶熔融焓为147.4j/g;重均分子量使用了氯仿溶液的凝胶渗透色谱仪(岛津制作所株式会社制hplcgpc system)并通过聚苯乙烯换算来测定。作为该凝胶渗透色谱仪中的色谱柱,使用适于测定重均分子量的色谱柱即可。

[0054]

聚羟基烷酸酯成分整体中的各单体的平均含量比可以通过本领域技术人员公知的方法而求出。

[0055]

粘连测试将2个以上的聚羟基烷酸酯成型体叠放1min,并施加5kg的压力。聚羟基烷酸酯成型体自身不粘连,则通过粘连测试。

[0056]

实施例与对比例中使用的原料如下:《聚羟基烷酸酯树脂》a-1:聚(3-羟基丁酸酯-共-3-羟基己酸酯),牌号:bp330,北京蓝晶微生物科技有

限公司。

[0057]

a-2:聚(3-羟基丁酸酯-共-3-羟基己酸酯),牌号:bp350,北京蓝晶微生物科技有限公司。

[0058]

《成核剂》b-1:山嵛酸酰胺,江西智联塑化科技有限公司。

[0059]

b-2:硬脂基酰胺,江西智联塑化科技有限公司。

[0060]

制作方法包括如下步骤:步骤1. 混料:将原料通过使用混料转速200r/min,混料时间5min;混料后,将混料置于双螺杆挤出机的下料斗中;步骤2. 挤出:设定挤出造粒设备的条件,在熔体温度为第一温度(比聚羟基烷酸酯树脂熔点高10℃~60℃)的条件下,进行挤出;聚(3-羟基丁酸酯-共-3-羟基己酸酯)/简称phbh熔点137℃。

[0061]

步骤3. 造粒冷却:采用水浴拉条切粒的方式,水槽的水浴温度t,即为第二温度(聚羟基烷酸酯树脂的玻璃化温度以上,熔点以下,优选25-100℃,更优选40-80℃),并通过控制各个辊的牵引速度以及牵引速度差来控制第二温度拉伸倍率。通过控制牵引速度和水浴水槽的长度来控制第二温度加热时间。在制备过程中,在所述第二温度条件下,拉伸倍率为1.0倍以上,第二温度加热时间为10s以上;且满足以下1)~2)中的至少一个:1)拉伸倍率为3.0倍以上;2)第二温度加热时间为30s以上。

[0062]

然后对所得的样条进行各种性能的测试,结果通过下面的实验例进行逐步展示与分析。

[0063]

本发明提供一种制备不易粘连的聚羟基烷酸酯成型体的方法,包括:第一步,将聚羟基烷酸酯原料通过使用混料机进行混料;第二步,将混合后的原料在熔体温度为第一温度(比聚羟基烷酸酯酯树脂熔点高10℃~60℃)的条件下,进行挤出;第三步,在水槽的水浴加热温度t(即为第二温度)为在聚羟基烷酸酯树脂的玻璃化温度以上,且在聚羟基烷酸酯树脂的熔点以下(优选为25-100℃,更优选40-80℃)的条件下进行拉伸,控制第二温度拉伸倍率为1.0倍以上,第二温度加热时间为10s以上;且满足以下1)~2)中的至少一个:1)拉伸倍率为3.0倍以上;2)第二温度加热时间为30s以上;即可得到不粘连的成型体。

[0064]

其中,在第一温度下加热,熔融后成型为聚羟基烷酸酯成型体;在所述成型体玻璃化转变温度至熔点温度下所述成型体熔点的温度t(即为第二温度)下冷却、拉伸,使成型体不发生粘连。第一温度越低,成型体在第二温度下不发生粘连的所需时间越短;第一温度越高,但是聚羟基烷酸酯的流动性增加,利于成型。优选第一温度为比聚羟基烷酸酯熔点高10℃~60 ℃。第二温度影响聚羟基烷酸酯成型体达到不发生粘连的状态的所需时间,优选在25-100℃。

[0065]

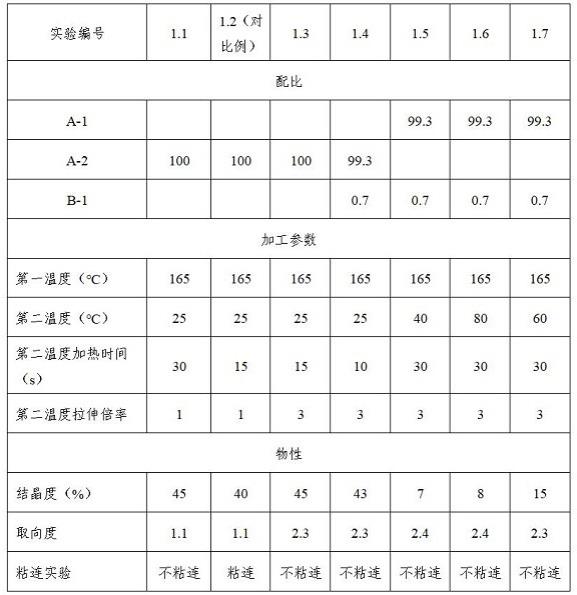

表1

在一些实施例中,如上表1所示,按本发明的方法,在第二温度大于等于25℃、且满足“拉伸倍率为3.0倍以上”、“第二温度加热时间为30s以上”中的至少一个时,即可实现不粘连的效果。而1.2中未满足上述条件时,则会出现粘连。

[0066]

同时,在第二温度一定的情况下,随着拉伸倍率的升高,所用的第二温度加热时间越短;例如实验编号1.1、1.3:在第二温度为25℃,采用第二温度拉伸倍率3的情况,可以使得第二温度加热时间缩短至15s。

[0067]

表2

在一些实施例中,如上表2所示,拉伸倍率越高,第二温度所需时间可降低至10秒以上;优选为当第二温度拉伸倍率大于3.0时,所述第二温度加热时间10秒及以上;同样的,如上表所示,当延长第二温度加热时间时,可以降低加工过程中的拉伸倍率;优选为第二温度加热时间60秒及以上时,第二温度拉伸倍率大于等于1.0。

[0068]

表3

在一些实施例中,在所述第二温度优选为40-80℃的条件下,所述第二温度拉伸倍率控制在1.5倍及以上,加工生产得到的成型体不会粘连。如上表3所示,第二温度在40-80℃,且第二温度加热时间大于30秒的时候,拉伸倍率大于等于1.5时,不会产生粘连。

[0069]

在一些实施例中,所述成型体在制备过程的拉伸率越大时,拉伸倍率越高制备的成型体的取向参数越大,且制备的所述成型体不易粘连;经研究发现,拉伸倍率越高时,加工制备的成型体所需时间越短,同时制备的成型体取向度越高,不易粘连。通过上述优化的加工工艺,能够制得不粘连的成型体,且制备方法简单可控,同时可以提高加工生产效率。如下表4所示,优选拉伸倍率在1.5以上,且其取向度在2.0以上。

[0070]

表4

在一些实施例中,当加入其他辅助性制剂时,如成核剂时,在相同的加热温度、拉伸倍率的条件下,可以更快地实现不粘连,即所述第二温度加热时间更短,从而可以更快的提高生产效率。例如实验编号为1.3、1.4的实施例,在第二温度25℃ 、拉伸倍率为3的情况下,1.3为不加入成核剂b-1得到不粘连的成型体所需时间为15s,1.4为加入成核剂的树脂体的第二温度加热时间可以缩短至10s。

[0071]

在一些实施例中,如下表5所示,当使用不同成核剂以及使用某种成核剂不同的量时,所述成型体在同样的拉伸倍率下,对于成型体的取向参数没有变化。即成核剂的添加并不影响成型体的取向参数,但是促进了成型体的结晶,使之不粘连。

[0072]

表5

本发明还包括通过上述加工方法制备的成型体,可以通过挤出成型、注塑成型、压延成型、流延成型、吹塑成型、双向拉伸成型等各种热加工成型方法制备而成,也可以通过溶液浇筑等非热加工成型方法制备而成。制备的成型体包括不限于粒子、薄膜、片材、吸管、瓶等。

[0073]

如通过热加工成型方法制备薄膜成型体。

[0074]

薄膜制作设备:采用单层或多层吹膜机等本领域常用制膜或制管设备,螺杆与模头温度设定第一温度(比羟基烷酸酯酯树脂熔点高10℃~60℃);制备的薄膜在收卷前使用烘道在羟基烷酸酯酯树脂的玻璃化温度以上,熔点以下,优选25-100℃,更优选40-80℃的条件下进行在线结晶。

[0075]

在本实施例中,如上表1-表5所示,成型体的结晶度为5%以上,更优选为10%以上,进一步优选为15%以上。在温度一定的条件下,取向参数高,成型体的结晶度高,制备的产品更不易粘连,或当第二温度在更优选的范围内,延长第二时间,成型体的结晶度高,制备的产品更不易粘连。这里也验证了,聚羟基烷酸酯成型体的结晶度越高,聚羟基烷酸酯成型体的刚性提高,表面粗糙度提高,成型体表面越不容易发生粘连。

[0076]

如上表1-5所示,制备的成型体的拉曼取向参数为1.1以上,更优选为2.0以上,进

一步优选为2.3以上。根据本发明,通过调控聚羟基烷酸酯成型体的拉曼取向参数在上述范围,聚羟基烷酸酯成型体可以在更短的成型时间内达到不发生粘连的状态,从而提高加工效率。聚羟基烷酸酯成型体被拉伸的倍率越大,拉曼取向参数越大。

[0077]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1