多孔质碳系材料和多孔质碳系材料的制造方法与流程

1.本发明涉及多孔质碳系材料和多孔质碳系材料的制造方法。

背景技术:

2.碳系材料对各种化学药品具有耐蚀性、耐热性,因此被广泛用于半导体制造装置、各种电极材料、冶金领域、放电加工用电极、高温炉等领域中。

3.这样的碳系材料中广泛使用了采用微粒原材料并各向同性地施加高成型压力进行成型而得到的致密且强度高的各向同性石墨材料。另一方面,在过滤器、催化剂载体等领域中,需要多孔质的碳系材料,进行了以低密度提高强度的各种研究。

4.专利文献1中公开了一种多孔质碳成型体的制造方法,其用于解决多孔质碳系材料由于强度弱等原因而容易产生微粉并污染水、空气等环境的问题。该制造方法中,在制造气孔率为20%以上、且开气孔容积占总气孔容积的比例为50%以上、弯曲强度为10kg/cm2以上的多孔质碳成型体时,使用将以1吨/cm2的成型压力进行成型得到的成型体烧制至1000℃时的弯曲强度达到100kg/cm2以上的碳质粉末进行成型并进行烧制或石墨化。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平10-45483号公报

技术实现要素:

8.发明所要解决的课题

9.专利文献1所记载的发明的发明内容为,针对产生微粉的课题,通过使用具有某种一定特性的碳质粉末进行成型并进行烧制或石墨化而得到高强度的碳质碳成型体,解决该课题。但是,用于制造多孔体的最初的原材料中,粗粒子、细粒子广泛分布。在制造多孔质碳系材料时,细粒子容易不进入到材料中而发生游离,成为微粉末的发生源。

10.本发明鉴于上述课题,其目的在于提供即使在使用粒度分布宽的原料粉的情况下也能够防止微粉末的发生的多孔质碳系材料和该多孔质碳系材料的制造方法。

11.用于解决课题的手段

12.用于解决上述课题的手段包括下述方式。

13.《1》

14.本发明的多孔质碳系材料是由2次粒子形成的多孔质碳系材料,该2次粒子由碳系粒子和将上述碳系粒子相互结合的碳质粘结剂构成,其中,

15.上述2次粒子不是独立的而是相互结合的。

16.本发明的多孔质碳系材料中,由于2次粒子不是独立的而是相互结合的,因此能够抑制从多孔质碳系材料的内部脱落的2次粒子脱出到多孔质碳系材料的外部的情况。

17.另外,本发明的多孔质碳系材料优选为下述方式。

18.《2》

19.如《1》所述的多孔质碳系材料,其中,上述多孔质碳系材料的最大气孔径为50~1000μm。

20.最大气孔径为50μm以上时,作为多孔质碳系材料能够适当地用于各种用途。最大气孔径为1000μm以下时,可得到充分的比表面积,能够充分利用气孔内部的表面。

21.《3》

22.如《1》或《2》所述的多孔质碳系材料,其中,上述多孔质碳系材料的堆积密度为1.0~1.5g/cm3。

23.堆积密度为1.0g/cm3以上时,可得到足以维持作为多孔质材料的形状的强度。堆积密度为1.5g/cm3以下时,可得到充分的气孔体积,因此作为多孔质材料能够发挥出充分的功能。堆积密度依据jis r7212:1995进行测定。

24.《4》

25.如《1》~《3》中任一项所述的多孔质碳系材料,其中,上述多孔质碳系材料的弯曲强度为2~30mpa。

26.弯曲强度为2mpa以上时,具备充分的强度,因此能够适当地用作结构物、各种部件等。弯曲强度为30mpa以下时,能够容易地进行加工,因此能够容易地得到目的形状。弯曲强度依据jis r7212:1995进行测定。

27.解决上述课题的多孔质碳系材料的制造方法中包括下述方式。

28.《5》

29.一种多孔质碳系材料的制造方法,其包括下述工序:

30.原料工序,将碳系粒子与软化点为70~200℃的沥青进行混炼,得到原料粉;

31.成型工序,将上述原料粉装入成型模具中,加热至高于上述软化点的温度,得到特定形状的成型体;以及

32.烧制工序,对上述成型体进行烧制。

33.根据本发明的多孔质碳系材料的制造方法,由于将碳系粒子与软化点为70℃以上的沥青进行混炼而得到原料粉,因此在室温下不会附着在一起,能够按照在室温形成规定粒径的方式对原料粉的粒度进行调整。另外,由于混炼有软化点为200℃以下的沥青,因此即使在为了进行混炼而将沥青熔融时也不必暴露于高温,在将沥青进行熔融的阶段不容易进行缩合反应,能够防止软化点的上升。

34.另外,为了得到多孔质碳系材料,主要以基于热的熔接作用为中心而几乎不加压,因此即使为粒度分布宽的2次粒子也可得到相互结合而成的多孔体,而且容易形成连续气孔,在后续的烧制工序中原料粉中包含的挥发成分不会蓄积在成型体内部而能够除去。

35.另外,本发明的多孔质碳系材料的制造方法优选为下述方式。

36.《6》

37.如《5》所述的多孔质碳系材料的制造方法,其中,在烧制工序后进一步具有石墨化工序。

38.通过设置石墨化工序,可得到化学稳定、反应性低的多孔质碳系材料,能够适当地用于需要石墨质的用途中。

39.《7》

40.如《5》或《6》所述的多孔质碳系材料的制造方法,其中,在上述成型工序中,加热10

分钟以上。

41.通过在成型工序中加热10分钟以上,可促进沥青的熔接,能够确实地将2次粒子相互结合。另外,在成型工序中,能够在模具中传递并由热源直接对原料粉进行加热,因此与沥青发生缩合而提高分子量相比,更快地发生熔接,能够牢固地结合。

42.《8》

43.如《5》至《7》中任一项所述的多孔质碳系材料的制造方法,其中,在上述烧制工序中,将上述成型体埋在平均粒径大于上述原料粉的平均粒径的填充材料中进行烧制。

44.在烧制工序中,沥青熔化、2次粒子容易发生变形,成为由沥青中产生挥发成分的原因,但通过将成型体埋在填充材料中,可抑制2次粒子的变形。此外,通过使填充材料的平均粒径比原料粉粗(大),所产生的挥发成分可迅速排出到成型体外部。由此可防止挥发成分在成型体内部发生碳化所致的多孔质碳系材料的高密度化、气孔的密封,能够防止裂纹、发泡。

45.《9》

46.如《5》至《8》中任一项所述的多孔质碳系材料的制造方法,其中,上述原料粉的平均粒径为50~1500μm。

47.通过使原料粉的平均粒径为50~1500μm,能够得到比表面积大、强度高的多孔质碳系材料。

48.发明的效果

49.根据本发明的多孔质碳系材料,由于2次粒子不是独立的而是相互结合的,因此2次粒子不容易从多孔质碳系材料的内部脱落,可抑制其出到多孔质碳系材料的外部。

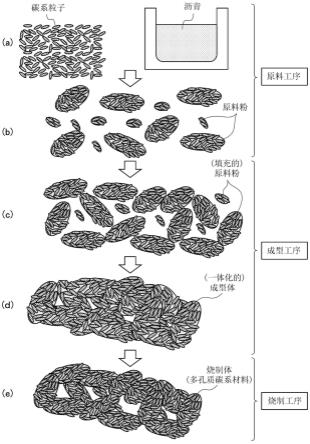

50.另外,根据本发明的多孔质碳系材料的制造方法,由于将碳系粒子与软化点为70℃以上的沥青进行混炼而得到原料粉,因此在室温下不会附着在一起,能够按照在室温达到规定粒径的方式对原料粉的粒度进行调整。另外,由于混炼有软化点为200℃以下的沥青,因此即使在为了进行混炼而将沥青熔融时也不必暴露于高温,在将沥青进行熔融的阶段不容易进行缩合反应,能够防止软化点的上升。

51.另外,在制造过程中主要使用基于热的熔接作用,材料几乎未被加压,因此即使为粒度分布宽的2次粒子也可得到相互结合而成的多孔体,而且容易形成连续气孔,在后续的烧制工序中原料粉中包含的挥发成分不会蓄积在成型体内部而能够除去。

附图说明

52.图1示出本发明的实施方式的多孔质碳系材料的制造工序的流程图,(a)表示实施方式1,(b)表示实施方式2。

53.图2示出本发明的实施方式1的多孔质碳系材料的制造工序的示意图,(a)示出作为原料的碳系粒子和沥青,(b)示出通过原料工序得到的原料粉,(c)示出在成型工序中填充在成型前的成型模具中的原料粉,(d)示出在成型工序中成型后的原料粉结合而一体化了的成型体的一部分,(e)示出通过烧制工序得到的多孔质碳系材料(烧制体)的一部分。

54.图3示出现有的多孔质碳系材料的制造工序的流程图,(a)示出作为原料的碳系粒子和沥青,(b)示出通过原料工序得到的原料粉,(c)示出在成型工序中填充在成型前的成型模具中的原料粉,(d)示出在成型工序中成型后的原料粉结合而得到的成型体的一部分,

(e)示出通过烧制工序得到的多孔质碳系材料(烧制体)的一部分。

55.图4示出现有的各向同性石墨材料的制造工序的流程图,(a)示出作为原料的碳系粒子和沥青,(b)示出原料的混炼物,(c)示出将混炼物粉碎而得到的原料粉,(d)示出在成型工序中填充在成型前的成型模具中的原料粉,(e)示出在成型工序中成型后的原料粉结合而得到的成型体的一部分,(f)示出通过烧制和石墨化工序得到的各向同性石墨材料的一部分。

56.图5示出实施例以及比较例1、2的气孔分布的曲线图。

57.图6示出将实施例的多孔质碳系材料进行树脂包埋后的偏光显微镜照片(附图代用照片)。

58.图7示出将比较例1的多孔质碳系材料进行树脂包埋后的偏光显微镜照片(附图代用照片)。

59.图8示出将比较例2的各向同性石墨材料进行树脂包埋后的偏光显微镜照片(附图代用照片)。

60.图9示出在实施方式1中同时实施成型工序和烧制工序的变形例。

具体实施方式

61.为了说明本发明的多孔质碳系材料和多孔质碳系材料的制造方法,对本发明的实施方式1和2与现有的多孔质碳系材料和现有的各向同性石墨材料在制造方法、材料的组织等方面进行比较来说明。

62.图1(a)示出作为本发明的实施方式1的碳质的多孔质碳系材料的制造工序,图1(b)示出作为本发明的实施方式2的石墨质的多孔质碳系材料的制造工序。

63.如图1(a)所示,实施方式1的碳质的多孔质碳系材料经下述工序来制造:原料工序,将碳系粒子与软化点为70~200℃的沥青进行混炼,得到原料粉;成型工序,将原料粉装入成型模具中,加热至高于软化点的温度,得到规定形状的成型体;以及烧制工序,对成型体进行烧制。

64.如图1(b)所示,实施方式2的石墨质的多孔质碳系材料经过将实施方式1的碳质的多孔质碳系材料进一步进行石墨化的石墨化工序来制造。

65.(原料工序)

66.本实施方式的混炼工序中,如图2(a)所示,将碳系粒子和软化点为70~200℃的沥青进行混炼,得到图2(b)所示的原料粉。原料粉是碳系粒子通过作为粘结剂的沥青相互结合而成的粒子的聚集体,对应于经烧制工序或石墨化工序得到的2次粒子。碳系粒子没有特别限定,例如可以利用将沥青焦炭、石墨、玻璃碳等粉碎而成的碳系粒子。其中沥青焦炭与沥青的融合良好,可得到牢固的结合,能够适当地用作本发明的碳系粒子。

67.原料工序中得到的原料粉可以直接用于成型,作为多孔质碳系材料若原料粉具有适当的粒度范围,则可以在原料工序中进行原料粉的粒度调整。粒度调整的方法可以利用分级、粉碎等手法。需要说明的是,在通过粉碎进行原料粉的粒度调整的情况下,通过使碳系粒子充分小于原料粉的粒径,能够防止在粉碎后作为粘结剂的沥青未附着的露出面的发生。

68.优选的碳系粒子的平均粒径为50~500μm。碳系粒子的平均粒径为50μm以上时,能

够减少在原料工序中需要的沥青量,在后续的烧制工序中能够防止因2次粒子的变形所致的气孔的消失、因所产生的气体所致的发泡。碳系粒子的平均粒径优选为70μm以上、更优选为100μm以上。

69.另外,碳系粒子的平均粒径为500μm以下时,能够防止未被作为粘结剂的沥青覆盖的露出面的发生。碳系粒子的平均粒径优选为400μm以下。

70.需要说明的是,碳系粒子的平均粒径可以利用激光衍射式粒度分布计进行测定。

71.本实施方式中使用的沥青的软化点为70~200℃。通过将碳系粒子与软化点为70℃以上的沥青进行混炼而得到原料粉,可抑制原料粉在室温下附着在一起,能够按照在室温下形成规定粒径的方式进行原料粉的粒度调整。软化点优选为90℃以上、更优选为100℃以上。

72.另外,由于是将碳系粒子与软化点为200℃以下的沥青进行混炼而得到原料粉,因此在混炼时不必将原料粉暴露于高温,在混炼时可抑制在将沥青熔融的阶段进行缩合反应,能够防止软化点的上升。软化点优选为180℃以下、更优选为160℃以下。

73.本实施方式中,关于混炼的温度,优选在150~300℃且高于沥青的软化点的温度下进行。通过使混炼的温度为150℃以上且高于沥青的软化点的温度,可使沥青充分熔融,能够将碳系粒子彼此结合。

74.混炼的温度更优选为180℃以上。

75.通过使混炼的温度为300℃以下,可防止沥青的缩聚,能够确保原料粉的成型性。混炼的温度更优选为280℃以下。

76.另外,为了得到多孔质碳系材料,主要以基于热的熔接作用为中心,几乎不进行加压,因此即使为粒度分布宽的2次粒子也可得到相互结合而成的多孔体,而且容易形成连续气孔,在后续的烧制工序中原料粉中包含的挥发成分不会蓄积在成型体内部而能够除去。

77.本实施方式中,优选在沥青熔融并均匀混合的阶段结束混炼,具体地说,混炼的时间优选为30分钟以下。混炼的时间为30分钟以下时,可抑制沥青的缩聚,能够防止原料粉的附着性的降低。混炼的时间更优选为20分钟以下、进一步优选为10分钟以下。

78.(粒度调整)

79.在原料工序中得到的原料粉(图2(b))优选根据需要进行粒度调整。通过进行粒度调整,能够得到规定气孔率、粒度分布的多孔质碳系材料。粒度调整的方法可以利用分级、粉碎等手法。在利用粉碎进行粒度调整的情况下,对利用沥青固定碳系粒子而成的原料粉进行粉碎,因此可得到大量的利用沥青缠绕碳系粒子而成的具有附着力的2次粒子,另一方面,其中还同时得到碳系粒子被破坏、作为粘结剂的沥青发生了剥离的原料粉等不具有附着力的原料粉。本发明的多孔质碳系材料的制造方法中,主要通过基于热的熔接作用进行成型,因此即使为这样的不具有附着力的原料粉,也能够不独立而相互结合。

80.本实施方式中使用的原料粉的平均粒径优选为50~1500μm。原料粉的平均粒径为50μm以上时,可得到充分大小的气孔,能够得到容易用于各种用途中的多孔质碳系材料。原料粉的平均粒径更优选为80μm以上、进一步优选为100μm以上。

81.原料粉的平均粒径为1500μm以下时,在装入成型模具中进行了成型时,能够减小在表面形成的凹凸的尺寸,能够得到表面平滑的多孔质碳系材料。原料粉的平均粒径更优选为1200μm以下、进一步优选为1000μm以下。

82.(成型工序)

83.本实施方式的成型工序中,将所得到的原料粉(图2(b))装入成型模具中(图2(c)),加热至高于沥青的软化点的温度,得到图2(d)所示的规定形状的成型体。如图2(d)所示,本实施方式中,由于保持在加热至高于沥青的软化点的温度的状态下,因此即使为小的原料粉或作为粘结剂的沥青发生了剥离的原料粉,也不会发生游离而相互结合在一起,形成一体。

84.本实施方式中,由于对原料粉施加热,因此即使为不具有附着力的原料粉,也能够进入2次粒子并形成一体,能够抑制独立游离的碳系粒子的发生。

85.本实施方式的成型工序中,优选的加热时间为10分钟以上。在成型工序中,由于在热的作用下成型,因此通过延长加热时间,能够使原料粉进一步软化,能够牢固地熔接。加热时间更优选为20分钟以上、进一步优选为40分钟以上。

86.本实施方式的成型工序中,作为成型工序,不必另行准备,而能够将后续的烧制工序的初期阶段作为成型工序。如图9所示,例如可以将原料粉装入牢固的容器中,加盖后埋在填充材料中。图9(a)中,将原料粉填充在可燃性的容器中,在图9(b)中,将上述容器埋在填充有填充材料的烧制容器中,在图9(c)中,升高温度,将原料粉熔融成型并进行烧制,得到烧制体。容器优选具有通气性以使得所产生的生成气体不会发生蓄积,也可以为通过加热而形成通气性的材料。在烧制的初期阶段原料粉相互熔接,成型为规定形状。若进一步升高温度,则所产生的生成气体穿过通气性的容器排出到外部,并且随着温度的上升成型体发生热收缩。另外,容器优选为可燃性的。若容器具有可燃性,则在烧制的过程中容器发生碳化而不会保留原来的形状。由于埋在填充材料中,因此随着成型体的收缩而发生填充材料的追随,能够防止变形。作为具有通气性的可燃性的容器,为了确保通气性,可以利用穿出多个孔的厚纸等。

87.另外,本实施方式的成型工序中,可以不仅使用热而且还合用压力来进行成型。

88.通过施加压力可转印成型模具的形状,能够得到尺寸精度高的多孔质碳系材料。

89.以下为了明确本发明的特征,特别以成型工序为中心对现有的多孔质碳系材料、现有的致密的各向同性碳系材料(各向同性石墨材料)进行说明。

90.现有的多孔质碳系材料中,将图3(a)所示的碳系粒子和沥青进行混炼,得到图3(b)所示的原料粉。之后进行图3(c)和(d)所示的成型工序、图3(e)所示的烧制工序。图3(c)示出了成型前的阶段、图3(d)示出了成型后的阶段。在现有的方法中,图3(c)和(d)所示的成型工序在沥青不熔融的情况下主要通过压力的作用而进行。因此,在施加了压力的粒子的接点处牢固地结合,与之相对,在未施加压力的粒子的接点处不能牢固地结合。在多孔质碳系材料的制造中,由于使用粗的原料粉,因此在填充在模具中的阶段形成大的空隙,对于进入到了大的空隙中的原料粉难以充分施加压力。因此,进入到大的空隙中的原料粉不能与其他粒子一体化而成为游离的2次粒子,对材料的强度没有帮助,成为仅生成颗粒的异物。

91.另外,在现有的各向同性石墨材料中,将图4(a)所示的碳系粒子与沥青强力地混炼,如图4(b)所示,得到块状的混炼物。将混炼物微粉碎,得到图4(c)所示的原料粉。其后,如图4(d)和(e)所示,将原料粉在高压力下成型,得到成型体后,通过图4(f)所示的烧制工序、根据需要进行石墨化,得到各向同性石墨材料。需要说明的是,图4(d)表示成型前的阶

段,图4(e)表示成型后的阶段。

92.现有的石墨质的各向同性碳系材料(各向同性石墨材料)中,由于粉碎后的原料粉细,因此在成型时不容易形成大的空隙,压力容易均等地传播,因此不容易生成游离的粒子。另外,由于空隙本身细,因此即使有游离状态的2次粒子,也被封入内部,不容易成为颗粒的原因。

93.(烧制工序)

94.本发明的本实施方式的烧制工序中,将所得到的成型体(图2(d))在惰性气氛下进行加热,得到图2(e)所示的烧制体。本实施方式中,烧制体为多孔质碳系材料。

95.烧制的温度例如为700~2000℃。通过在700℃以上进行烧制,可由成型体中充分除去挥发成分,能够作为多孔质碳系材料使用。烧制的温度更优选为800℃以上、进一步优选为900℃以上。

96.碳系材料根据用途具有适当的石墨化度,例如在电解电极等中优选石墨化度低的碳质原材料,在铸造用途中优选石墨化度高的石墨质原材料。通过在2000℃以下进行烧制,可对多孔质碳系材料赋予充分的硬度,能够得到例如可在电解电极中使用的多孔质碳系材料。烧制的温度更优选为1800℃以下、进一步优选为1500℃以下。

97.本发明的本实施方式的制造方法中,由于使原料粉在成型工序中软化,因此在原料工序的阶段不使沥青充分缩聚。因此,尽管包含大量的挥发成分,但由于本来在成型后的阶段为多孔质,因此分解气体迅速扩散到成型体外部,能够防止挥发成分在成型体内部发生碳化所致的高密度化、气孔的密封,能够防止裂纹。

98.本发明的本实施方式的烧制工序中,优选使填充材料的平均粒径比原料粉粗(大)。填充材料的平均粒径比原料粉粗时,由成型体产生的焦油状的生成物不会留在成型体内而迅速扩散,能够促进多孔体的气孔的形成。

99.经过以上的工序得到的多孔质碳系材料中,至少在多孔质碳系材料的内部2次粒子不是独立的而是相互结合的,可抑制游离的粒子的存在。由此能够抑制粒子以及微粒末从多孔质碳系材料的表面漏出。

100.(石墨化工序)

101.实施方式2(参照图1(b))中,在烧制工序后进一步进行石墨化,得到石墨质的多孔质碳系材料。石墨化的温度优选为2000~3500℃。通过在2000℃以上的温度进行石墨化,切削性良好,能够容易进行基于淬火钢的切断加工、切削加工。此外,通过进行石墨化,例如可提高对于熔融金属等的耐蚀性、提高导热率、耐热冲击性,在冶金、铸造等用途中也能够适当地使用。石墨化的温度更优选为2200℃以上、进一步优选为2500℃以上。

102.本实施方式中,最大气孔径优选为50~1000μm。最大气孔径为50μm以上时,作为多孔质碳系材料能够适当地用于各种用途。最大气孔径更优选为80μm以上、进一步优选为100μm以上。

103.最大气孔径为1000μm以下时,可得到充分的比表面积,能够充分利用气孔内部的表面。最大气孔径更优选为800μm以下、进一步优选为500μm以下。

104.需要说明的是,最大气孔径可通过jis r1655:2003中记载的压汞法进行测定。

105.(实施例)

106.在原材料中,作为碳系粒子使用平均粒径300μm的无定形系的沥青焦炭100重量

份、作为粘结剂使用软化点150℃的沥青25重量份,利用连续式捏合机进行混炼。需要说明的是,将连续式捏合机的温度设定为250℃。投入到连续式捏合机中的沥青迅速熔融,与碳系粒子混合,得到混炼物。需要说明的是,连续式捏合机的混炼时间为1分钟,沥青几乎未进行缩聚。

107.接着将所得到的混炼物粗粉碎,通过2mm的筛,进行原料粉的粒度调整。所得到的原料粉的平均粒径为900μm。

108.将所得到的原料粉填充在开口为600

×

300mm、深度80mm的金属制造的模具中,盖上金属制造的盖,将周围加热至200℃,保持120分钟后,缓慢地按压盖,调整整体的形状。此时的加压压力仅为盖的自重,为2kpa。

109.冷却后从模具中取出,装入烧制罐,埋在平均粒径5mm的填充焦炭中,在900℃进行烧制。

110.(比较例1)

111.在成型工序中,在100℃、面压15mpa的条件下进行模压成型(型押

し

成形),除此以外与实施例同样地制造多孔质碳系材料。

112.(比较例2)

113.相对于作为碳系粒子的平均粒径15μm的无定形系沥青焦炭100重量份,加入作为粘结剂的沥青60重量份,混炼200分钟。需要说明的是,在混炼的过程中,沥青发生缩聚,软化点升高至200℃以上。需要说明的是,本比较例中,在原料工序中未得到粉状的原料粉而得到了块状的固形混炼物,不能直接作为成型工序的原料粉使用。

114.将所得到的混炼物粉碎,得到平均粒径25μm的原料粉。将原料粉填充在橡胶袋中,以100mpa的成型压进行cip成型。将所得到的成型体在900℃进行烧制,得到致密的碳质材料。

115.表1中示出了所得到的实施例和比较例的碳质材料的物性值。图5示出了实施例和比较例的气孔分布。与比较例1和比较例2相比,实施例的气孔率没有显著差别,但显示出了较大的平均气孔径。另外,与比较例1相比,实施例显示出了高弯曲强度。

116.[表1]

[0117] 实施例1比较例1比较例2弯曲强度(mpa)10563平均气孔径(μm)133784气孔率(%)243617最大气孔径(μm)2062556.6

[0118]

图6示出了实施例中得到的多孔质碳系材料的截面的偏光显微镜照片。实施例的组织中,在成型时在热的作用下2次粒子相互熔接,2次粒子的表面的角圆润,未观察到游离的2次粒子的存在。另外,即使使用水进行超声波清洗,也没有从气孔中产生颗粒。即可以理解为,2次粒子不是独立的而是相互结合的。

[0119]

图7示出了比较例1中得到的多孔质碳系材料的截面的偏光显微镜照片。比较例1中得到的多孔质碳系材料中,作为颗粒的原因的细的2次粒子残留在气孔的内部,确认到游离的2次粒子。此外,在与实施例同样地使用水进行超声波清洗时,从气孔中确认到颗粒的产生。

[0120]

图8示出了比较例2中得到的碳系材料的截面的偏光显微镜照片。比较例2中得到的致密的碳系材料中,本来不存在大的气孔,未能确认到作为颗粒的原因的游离的2次粒子的存在。即使存在有游离的2次粒子,也被封入到细的气孔的内部,认为不容易流出到外部。

[0121]

需要说明的是,在与实施例同样地使用水进行超声波清洗时,从气孔中确认到颗粒的产生。推定在强清洗力的作用下气孔内部的颗粒被赶出到外部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1