一种高熵碳化物-高熵硼化物复相陶瓷前驱体及复相纳米陶瓷粉体及制备方法

本发明属于高熵材料,涉及一种高熵碳化物-高熵硼化物复相陶瓷前驱体及复相纳米陶瓷粉体及制备方法。

背景技术:

1、高熵陶瓷是近年来新出现的一种新型陶瓷,该陶瓷的概念来源于高熵合金,通常指由五种及以上的金属化合物以(近)等摩尔比固溶到一起形成的单项固溶体。高熵陶瓷不仅丰富了陶瓷的种类,而且由于多元组分协同带来的新奇的“高熵效应”,从而赋予了材料丰富的性能调节空间。

2、2016年,joshua gild等(scientific reports 2016,6,1-10)首次报道了以商品化的硼化物粉体为原料,经混合研磨后在2000℃,30mpa进行等离子烧结制备得到了具有六方alb2金属二硼化物结构的五元高熵硼化物块体陶瓷 (hf-zr-ta-nb-ti)b2、(hf-zr-ta-mo-ti)b2、(hf-zr-mo-nb-ti)b2、 (hf-mo-ta-nb-ti)b2、(mo-zr-ta-nb-ti)b2、(hf-zr-w-mo-ti)b2和(hf-zr-ta-cr-ti) b2。2018年,castle等(scientific reports 2018,8,8609-8620)首次报道了碳化物粉体在2300℃,16mpa进行等离子烧结制备具有岩盐结构的(hf-ta-zr-ti)c和 (hf-ta-zr-nb)c四元碳化物陶瓷块体。随后对高熵硼化物陶瓷和高熵碳化物陶瓷的制备及性能研究的报道越来越多。目前高熵硼化物和高熵碳化物陶瓷的制备方法主要采用无机粉末法,如高熵硼化物陶瓷的制备方法主要为硼化物粉体反应烧结法、硼热/硼碳热还原法和自蔓延合成法;高熵碳化物陶瓷的制备方法主要为碳化物粉体反应烧结法、元素反应烧结法和氧化物还原烧结法。但是无机粉末法制备高熵陶瓷往往易使所制备的陶瓷中含有氧化物杂质,且存在固溶反应不完全或元素分布不均匀的情况,因而会影响陶瓷的性能。

3、近年来,研究者发现,单一的硼化物或是碳化物陶瓷往往难以满足极端环境对材料的综合性能需求,两相或多相陶瓷往往具有更好的力学性能及抗氧化性能,尤其是硼化物-碳化物复相陶瓷,如tib2-tic、zrb2-zrc及nbb2-nbc等,具有高的熔点/共晶温度及良好的电子电导率。sijia huo等人(journal of the american ceramic society,2020,103,6101-6105;journal of the european ceramic society,2020,40,4373-4380)以zrb2和tic为原料,经热压反应制备了 (ti-zr)b2-(zr-ti)c复相陶瓷,复相陶瓷的力学性能较纯相陶瓷大幅提高。mingde qin等人(journal of the european ceramic society,2020,40,5037–5050)以n种硼化物粉末和(5-n)种碳化物粉末为原料,采用放电等离子烧结(烧结条件:2200 ℃,80mpa)制备了高熵碳化物-高熵硼化物复相陶瓷,通过调整碳化物原料和硼化物原料的比例可调节产物中高熵碳化物和高熵硼化物的比例,研究发现,复相高熵陶瓷硬度、杨氏模量、剪切模量都比基于rom计算的平均值高。由于原料球磨混合时采用了wc球,因此,最终所得陶瓷中存在w杂原子污染;si-chun luo等人(journal of the europeanceramic society,2021,41,3189–3195)以金属氧化物粉末为原料,利用硼热/碳热还原法结合放电等离子体烧结技术(烧结条件:2000℃,30mpa)合成了(ti-zr-hf-nb-ta)b2-(ti-zr-hf-nb-ta)c复相高熵陶瓷,通过调整b4c和c的比例可调节两种高熵相的比例。

4、由于研究领域的新颖性,目前高熵碳化物-高熵硼化物复相陶瓷的研究报道极少,已有的报道均是采用无机粉末法制备,且制备需在高温高压下进行,由此所制备得到的陶瓷只能以块体的形式存在,从而限制了复相高熵陶瓷在陶瓷基复合材料、陶瓷涂层等领域的应用。

5、有鉴于此,特提出本发明。

技术实现思路

1、为了改善上述技术问题,本发明提供一种高熵碳化物-高熵硼化物复相陶瓷前驱体及复相纳米陶瓷粉体及制备方法,所述高熵碳化物-高熵硼化物复相陶瓷前驱体中,前驱体主链为金属氧桥键,前驱体侧链中含有硼元素和可成碳低聚物(所述可成碳低聚物是指低聚物在惰性气氛或真空条件下经高温加热裂解后,形成含碳的物质),所述可成碳低聚物可以为酚醛树脂,但不限于酚醛树脂(如所述可成碳低聚物可以为烯丙基酚醛树脂)。本发明的高熵碳化物-高熵硼化物复相陶瓷前驱体中金属源-硼源-碳源之间通过化合键连接,可有效保证各元素的分子级均匀分布,进而有利于前驱体裂解制备元素均匀的高熵碳化物-高熵硼化物复相陶瓷。本发明的高熵碳化物-高熵硼化物复相陶瓷前驱体先采用金属醇盐共水解的方式制得金属源,以保证各金属呈分子级的均匀分布,金属源再与硼源及碳源反应键合保证金属源与硼源及碳源呈分子级均匀分布,从而有利于其在裂解过程中发生反应及固溶形成高熵碳化物-高熵硼化物复相陶瓷纳米粉体。同时通过调节前驱体合成过程中金属源、硼源和碳源的比例,还可调节陶瓷中高熵碳化物和高熵硼化物的含量。

2、为实现上述发明目的,本发明采用的技术方案是:

3、本发明提供一种高熵碳化物-高熵硼化物复相陶瓷前驱体,所述前驱体为有机物,包括b元素、c元素,还包括ti、zr、hf、v、nb、ta、mo、w金属元素中的至少4种。

4、根据本发明的实施方案,所述前驱体中,各金属元素的摩尔数相同或不同,彼此独立地占前驱体金属总摩尔数的5~35%;示例性为5%、10%、15%、20%、 30%、35%。

5、优选地,所述前驱体中,各金属元素的摩尔数相同。

6、本发明还提供上述高熵碳化物-高熵硼化物复相陶瓷前驱体的制备方法,所述制备方法包括如下步骤:

7、(1)制备金属醇盐络合物:向金属醇盐m(or)n中滴入络合剂,滴完继续搅拌0.1~5h制得金属醇盐络合物;

8、(2)共水解:选取步骤(1)制得的至少4种包含不同金属元素的金属醇盐络合物,混合后,滴加水和一元醇的混合液,滴完回流1~5h,降至室温,低温旋蒸除溶剂,至体系金属含量25~35%,制得金属醇盐共聚物溶液;

9、(3)制备前驱体:向步骤(2)制得的金属醇盐共聚物溶液中加入烯丙基酚醛,搅拌,然后加入含硼化合物,升温至70-95℃反应30min-3h,得到均一透明的凝胶,之后升温进行凝胶老化、干燥,降温得到高熵碳化物-高熵硼化物复相陶瓷前驱体。

10、根据本发明的实施方案,步骤(1)中,所述金属醇盐m(or)n和络合剂的摩尔比为1:(0.1~0.25)n;当金属醇盐中的m选自ti、zr或hf时,n为4;当金属醇盐中的m选自v、nb、ta或mo时,n为5;当m为w时,n为6。

11、根据本发明的实施方案,所述络合剂为乙酰丙酮和/或乙酰乙酸乙酯。

12、根据本发明的实施方案,步骤(1)中,所述络合剂的滴加温度为室温~80 ℃。

13、上述方案中,本发明的研究人员发现,对不同类型的金属元素在形成络合物的过程中反应活性存在差异,当金属醇盐m(or)n和络合剂的摩尔比不在1: (0.1~0.25)n范围时,虽然可以形成络合物,但在后续多种金属元素醇盐络合物的混合水解过程中,由于络合剂加入量的差异会产生反应平衡性的倾斜,导致无法形成分子均匀分布的前驱体。此外,络合剂的加入量也会影响所得金属醇盐共聚物的残留活性基团的量,进而影响金属醇盐共聚物和硼源及碳源的反应活性,而当金属醇盐与络合剂的摩尔比在1:(0.1~0.25)n范围时,则可以使后续水解时各金属的反应活性差异相对较小,同时又保留了金属醇盐与硼源及碳源的反应活性。

14、根据本发明的实施方案,步骤(2)中,水与金属元素总的摩尔比为0.9~ 1.5:1,示例性为0.9:1、1.0:1、1.2:1、1.5:1。

15、根据本发明的实施方案,步骤(2)中,一元醇与水的质量比为3~8:1,示例性为3:1、5:1、8:1。

16、根据本发明的实施方案,步骤(2)中,所述一元醇选自异丙醇、正丙醇、正丁醇、异丁醇、乙二醇甲醚、乙二醇乙醚中的一种或几种。

17、根据本发明的实施方案,步骤(2)中,在室温~90℃的条件下滴加水和一元醇的混合液,所述旋蒸的温度不高于40℃。

18、上述方案中,是在考虑不同反应活性的金属醇盐混合的基础上得出的醇与水的质量比,以使得多种金属醇盐在共水解时的反应活性趋于相近,从而得到金属元素分子级均匀分布的醇盐共聚物,同时保留金属醇盐共聚物与硼源及碳源的反应活性。

19、为了进一步提高金属醇盐共聚物和硼源及碳源的反应活性,在控制络合剂和水用量的基础上,本发明还通过低温旋蒸提高了金属醇盐共聚物的金属含量,同时通过低温旋蒸还可以避免活性基团因继续反应而减少。

20、根据本发明的实施方案,步骤(3)中,所述含硼化合物选自硼酸、硼酸三甲酯、硼酸三乙酯、硼酸三丙酯、硼酸三丁酯、硼酸甘油酯、三乙醇胺硼酸酯中的一种或几种的混合。

21、根据本发明的实施方案,步骤(3)中,所述金属醇盐共聚物中金属元素总摩尔数、含硼化合物中硼元素的摩尔数与烯丙基酚醛的质量之比为1mol:(1~7)mol: (5~30)g,示例性为1mol:1mol:5g、1mol:3mol:5g、1mol:7mol:5g、1mol: 7mol:5g、1mol:7mol:15g、1mol:1mol:30g。

22、上述制备方法中,不同金属的摩尔质量不同,不便于按质量统一成同一范围,本发明在此处按金属醇盐共聚物中的金属元素总摩尔数来计算,含硼化合物按照其中硼元素的摩尔数来计算,烯丙基酚醛属于非均聚的聚合物,不适宜采用摩尔数表示,因此采用摩尔数与质量的比值进行表达。上述金属共聚物与含硼化合物及烯丙基酚醛的用量比是考虑了前驱体在裂解过程中硼热/碳热还原所需的硼及碳的量来得出的,比例不合适会导致所制备的高熵碳化物-高熵硼化物纳米陶瓷粉体中含有金属氧化物或金属碳化物或碳化硼的杂质,或是无法得到高熵碳化物-高熵硼化物复相陶瓷。

23、根据本发明的实施方案,步骤(3)中,所述老化的温度为90~120℃,示例性为90℃、100℃、120℃;所述老化的时间为1~5h,示例性为1h、3h、5h。

24、根据本发明的实施方案,步骤(3)中,所述干燥的方法可以为本领域常规方法,比如:50~150℃真空干燥,或是50-150℃鼓风干燥。

25、根据本发明的实施方案,当金属醇盐中的m选自hf、v、nb、ta、mo 或w时,步骤(1)中所述金属醇盐由金属盐与一元醇反应制备,具体方法如下:将金属盐mcln或m(no3)n分散在有机溶剂中,在-10~5℃条件下滴入一元醇,随后滴入三乙胺,滴加完毕后加热回流1~5h,过滤得到金属醇盐溶液;其中,金属盐、一元醇和三乙胺的比例为1:(1~2)n:(1~1.5)n;所述有机溶剂为正己烷、正庚烷、甲苯、二甲苯、乙二醇二甲醚、乙二醇二乙醚、叔丁基甲醚中的一种或几种;所述一元醇选自甲醇、乙醇、异丙醇、正丙醇、正丁醇、异丁醇、乙二醇甲醚、乙二醇乙醚中的一种或几种。

26、根据本发明的实施方案,所述高熵碳化物-高熵硼化物复相陶瓷前驱体的制备方法,包括如下步骤:

27、(1)制备金属醇盐:选取含有不同种类金属元素的过渡金属醇盐,当金属醇盐中的m选自hf、v、nb、ta、mo或w时,所述金属醇盐的制备方法:将金属盐mcln或m(no3)n分散在有机溶剂中,在-10~5℃条件下滴入一元醇,随后滴入三乙胺,滴加完毕后加热回流1~5h,过滤得到金属醇盐溶液;

28、(2)制备金属醇盐络合物:在室温~80℃的条件下,向步骤(1)选取的金属醇盐m(or)n中滴入络合剂,滴完继续搅拌0.1~5h制得金属醇盐络合物;

29、(3)共水解:选取依步骤(2)制得的至少4种包含不同金属元素的金属醇盐络合物,混合均匀后,在室温~90℃条件下缓慢滴加水和一元醇的混合液,滴完回流1~5h,降至室温,低温旋蒸除溶剂,至体系金属含量25~35%,制得金属醇盐共聚物溶液;

30、(4)制备前驱体:向步骤(3)制得的金属醇盐共聚物溶液中加入烯丙基酚醛,搅拌均匀后,加入含硼化合物,升温至70-95℃反应30min-3h,得到均一透明的凝胶,之后升温至90-120℃老化1-5h,50-150℃干燥,降温得到高熵碳化物-高熵硼化物复相陶瓷前驱体。

31、在上述制备方法中,为了使金属源(金属醇盐共聚物)、硼源(含硼化合物)和碳源(烯丙基酚醛)在前驱体中实现分子级均匀分布,并使各元素在固化及裂解过程中保持均匀分布的状态,本发明在金属源制备的过程中通过反应条件的控制,如:络合剂和水用量的控制、反应后处理方式的控制,使金属源中保留大量的活性基团,以便于与碳源及硼源反应生成均匀的凝胶。这种设计可使金属、硼、碳等键合至同一分子链上,以便于使其在固化过程中保持元素的均匀分布,进而使得裂解过程中各元素呈短程分布,有利于各金属元素间与硼及源发生硼热/碳热还原反应及金属元素之间发生固溶反应得到元素均匀分布的复相固溶体陶瓷纳米粉体。

32、本发明还提供一种高熵碳化物-高熵硼化物复相陶瓷纳米粉体,所述纳米粉体包括b和c元素,所述纳米粉体还含有ti、zr、hf、v、nb、ta、mo、w金属元素中的至少4种。

33、根据本发明的实施方案,所述纳米粉体中,b元素和c元素的摩尔比为 1:19~38:1;示例性为1:19、1:10、1:1、10:1、20:19、30:1、38:1。

34、根据本发明的实施方案,所述纳米粉体中,各金属元素的摩尔数相同或不同,彼此独立地占陶瓷纳米粉体中金属总摩尔数的5~35%;示例性为5%、10%、 15%、20%、30%、35%。优选地,各金属元素的摩尔数相等。

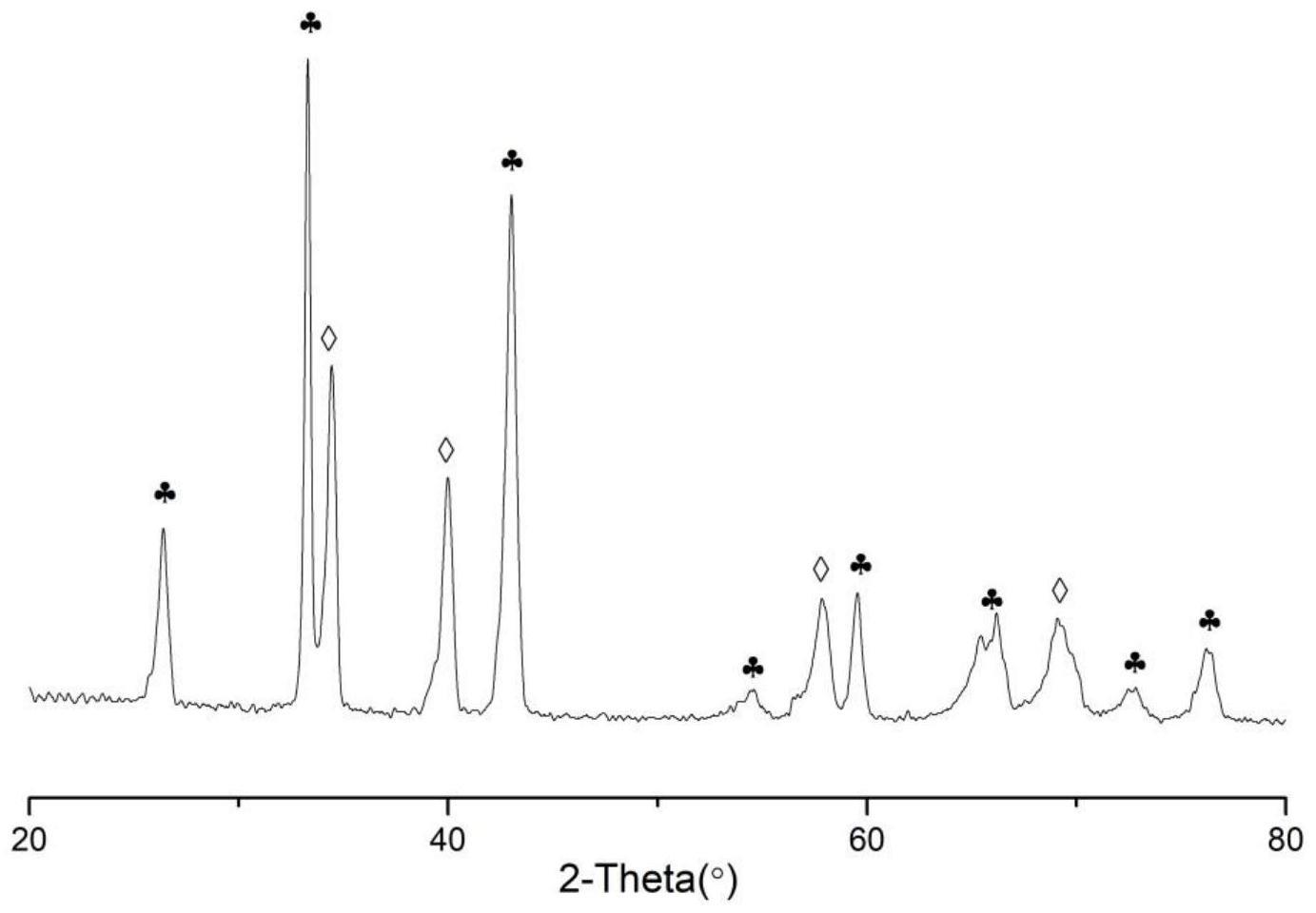

35、根据本发明的实施方案,所述纳米粉体中高熵碳化物为单一立方晶相,高熵硼化物为单一的六方晶相,且其中各元素呈分子级均匀分布。

36、根据本发明的实施方案,所述纳米粉体的平均颗粒尺寸不大于500nm。

37、根据本发明的实施方案,所述纳米粉体中o杂质含量的不大于1wt%。

38、根据本发明的实施方案,所述纳米粉体由上述高熵碳化物-高熵硼化物复相陶瓷前驱体在真空下或惰性气氛保护中常压下裂解后制备得到。

39、根据本发明的实施方案,所述惰性气氛可为氩气、氦气或其混合气氛。

40、本发明还提供一种高熵碳化物-高熵硼化物复相陶瓷纳米粉体的制备方法,包括将上述高熵碳化物-高熵硼化物复相陶瓷前驱体经过固化、裂解,制备得到所述高熵碳化物-高熵硼化物复相陶瓷纳米粉体。

41、根据本发明的实施方案,所述裂解的温度不低于1700℃,优选裂解的温度为 1800~2000℃,示例性为1800℃、1900℃、2000℃;所述裂解的时间为0.5~5h,示例性为0.5h、1h、2h、3h、4h、5h。

42、根据本发明的实施方案,所述裂解在真空环境或惰性气氛保护下进行。优选地,所述惰性气氛选自氩气、氦气或二者混合的气体。

43、现有技术中,高熵碳化物-高熵硼化物复相陶瓷主要是通过无机粉体反应烧结法制备,因而只能得到块体材料,从而限制了陶瓷的应用领域。

44、本发明还提供上述高熵碳化物-高熵硼化物复相陶瓷在陶瓷基复合材料、陶瓷涂层等领域中的应用。

45、本发明的有益效果:

46、本发明采用前驱体法制备高熵碳化物-高熵硼化物复相陶瓷纳米粉体,由于前驱体中元素达到分子级均匀分散,因而在固化、裂解过程中能够保持元素的均匀分布,从而有利于实现固溶体的元素均匀分布,因此在相对较低的温度下 (1700℃)获得高纯度的、完全化学均匀的复相纳米陶瓷粉体。

- 还没有人留言评论。精彩留言会获得点赞!