一种石墨烯/碳纳米管自组装导电膜的高效制备方法与流程

1.本发明属于自组装导电膜技术领域,涉及一种石墨烯/碳纳米管自组装导电膜的高效制备方法。

背景技术:

2.随着人工智能、电子皮肤、健康监测等领域的发展,柔性可穿戴器件的关注度较高。碳纳米管和石墨烯分别是性能优异的一维纳米纤维和二维碳材料,体现出一维的和二维的各向异性,如导电、力学和导热性能。同时,石墨烯和碳纳米管共同用于复合纤维膜的制备,可构建三维结构,产生协同效应,在超级电容器、太阳能电池、生物检测、燃料电池等方面也有着良好的应用前景,这使得碳纳米管、石墨烯两者复合的纤维膜材料的制备技术得到广泛的关注。

3.碳纳米管、石墨烯两者复合的纤维膜材料的制备方法包括:常规化学气相沉积(cvd)法、等离子增强化学气相沉积(cvd)法、逐层沉积法(lbl)、电泳沉积法、涂制成膜法、原位化学还原法、真空抽滤法;常规化学气相沉积(cvd)法能制备出均匀薄膜,而且成分易于控制,重复性好,不受基体表面形状的限制,但操作温度大于 800℃,基材要求在高温环境下稳定;等离子增强化学气相沉积(cvd)法可在较低的温度下进行化学气相沉积,沉积速度快,成膜质量好,但成本高,对气体纯度要求高,且在过程中会产生剧烈噪音、强光辐射、有害气体等影响;逐层沉积法(lbl)在液相内进行离子强度、ph等调整即可对组装膜的厚度、组分、密度进行调控,与cvd 法相比,lbl法方法相对简单,但使用的原材料一般带有活性官能团,例如羧基、氨基等,制备效率低;电泳沉积法沉积速率高、均质性好、膜厚易控且不需添加粘接剂,成本低等,但对于基底的表面清洁度要求高;涂制成膜法相对于抽滤成膜技术,该法制得薄膜的面积由衬底的尺寸进行控制,厚度可通过改变仪器的参数进行调节,制膜工艺简单高效,但该方法制得的薄膜厚度不均匀,而且原料的利用率也相对较低;原位化学还原法方法简单,制备速度快,产量比较大,但产品质量低,氧化基团难以除净;真空抽滤法应用于碳纳米管、石墨烯自组装薄膜的宏量制备,其膜厚度可通过配置不同浓度和体积的悬浮液得到精确的控制,操作简单、成膜均匀以及原料利用率高,相较于其他制备方法更具有应用前景、研究价值,但该方法因采用较小孔径的滤膜,影响抽滤速度,从而限制大量的制备。

4.因此研究一种石墨烯/碳纳米管自组装导电膜的高效制备方法以解决上述问题具有十分重要的意义。

技术实现要素:

5.本发明的目的是解决现有技术中存在的问题,提供一种石墨烯/碳纳米管自组装导电膜的高效制备方法 。

6.为达到上述目的,本发明采用的技术方案如下:一种石墨烯/碳纳米管自组装导电膜的高效制备方法,将改性碳纳米管分散液与改性石墨烯分散液混合并调节ph值至7后,采用300~500目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜;改性碳纳米管为氨基化改性碳纳米管,改性石墨烯为羧基化改性石墨烯;或者,改性碳纳米管为羧基化改性碳纳米管,改性石墨烯为氨基化改性石墨烯;改性碳纳米管分散液与改性石墨烯分散液的ph值的取值范围相同,都为7以下,或者都为7以上;改性碳纳米管分散液是通过将改性碳纳米管分散在两性表面活性剂溶液a中后调节ph值制得的;改性石墨烯分散液是通过将改性石墨烯分散在两性表面活性剂溶液b中后调节ph值制得的。

7.现有技术采用真空抽滤法制备碳纳米管、石墨烯自组装薄膜只能采用较小孔径的滤膜,抽滤速度过慢,难以大量制备,本发明同样采用真空抽滤法制备碳纳米管、石墨烯自组装薄膜却可以使用300~500目的滤网,主要原因是本发明的碳纳米材料在进入滤网的滤孔之前已经自组装成体积较大的均匀预组装团聚体,大孔径的滤网就能满足脱水要求,不发生纳米材料的渗漏,而现有技术的方法是将分散液直接进行真空抽滤,碳纳米材料尺寸小,直接过滤时为避免材料渗漏,要求滤网孔径小,甚至为超滤膜。

8.自组装的原理为:经过羧基或氨基化碳纳米材料与两性表面活性剂溶液混合后,表面活性剂根据电负性接枝到材料表面,碳纳米材料间形成斥力,促进分散,保持稳定性;将两种分散液进行混合后,因静电作用,此时两种碳纳米材料自组装吸附在一起,实现性能的方便调控;具体地,羧基化改性碳纳米材料的羧基在中性和碱性的条件下会电离带负电;氨基化改性碳纳米材料的氨基在中性和酸性条件会电离带正电;将两种改性碳纳米材料分散液调节至相同的酸性或碱性ph值,只有一类基团发生电离,并不会相互吸附,可充分分散,将混合液ph值调至中性,两种改性碳纳米材料均发生电离,此时两种改性碳纳米材料会因为静电引力而自发的吸附在一起,发生自组装过程。

9.作为优选的技术方案:如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,改性碳纳米管分散液与改性石墨烯分散液的ph值的取值范围都为9~10,或者都为5~6,当ph值越接近中性时,改性碳纳米管分散液与改性石墨烯分散液的稳定性越差,因此本发明设置改性碳纳米管分散液与改性石墨烯分散液的ph值的取值范围为9~10或5~6。

10.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,改性碳纳米管分散液中改性碳纳米管的浓度与改性石墨烯分散液中改性石墨烯的浓度相同,都为0.1~0.5wt%;薄膜制备需要碳纳米管和石墨烯尽量保持大尺寸,利于组装和提高成型效率;但大尺寸对分散不利,只能在低浓度的情况下,达到较好分散效果的情况下;反之若要采用高浓度,必须通过工艺降低碳纳米管和石墨烯的尺寸,这样对导电膜的制备不利;这个浓度范围是经过实验验证的结果。

11.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,改性碳纳米管分散液与改性石墨烯分散液的体积比为1:0.2~1;由于改性碳纳米管倾向于排布在改性石墨烯表面,因此改性碳纳米管用量略多一些。

12.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,两性表面活性剂溶液a与两性表面活性剂溶液b中的两性表面活性剂相同;同样的表面活性剂具有同样的hlb值,在混合时保证分散液稳定性。

13.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,两性表面活性剂为椰油两性醋酸钠、甜菜碱型两性表面活性剂或月桂基两性醋酸钠。

14.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,两性表面活性剂溶液a与两性表面活性剂溶液b中的溶剂相同。

15.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,溶剂为水。

16.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,两性表面活性剂溶液a与两性表面活性剂溶液b的浓度相同,都为0.001~0.003mol/l,超过此浓度范围,分散效果无明显提升,但会在薄膜中残留较多,影响导电性。

17.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,记x为石墨烯或碳纳米管,羧基化改性x的制备过程为:先将x加入到混酸中,超声分散0.5~1h得到浓度为1~3wt%的分散液后,在130~160℃的温度下回流反应1.5~2h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性x,其中,混酸为体积比为1~3:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%。

18.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,氨基化改性x的制备过程为:首先将羧基化改性x加入到dmf或dmac中,超声分散30~50min得到浓度为0.1~0.5wt%的分散液,接着向分散液中加入质量为羧基化改性x的2~4倍的多乙烯多胺,在惰性气氛中20~25℃反应10~12h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性x。

19.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,配置改性碳纳米管分散液时,先将改性碳纳米管分散在两性表面活性剂溶液a中以500~1000rpm的转速混合搅拌1~1.5h,再调节ph值;配置改性石墨烯分散液时,先将改性石墨烯分散在两性表面活性剂溶液b中以500~1000rpm的转速混合搅拌1~1.5h,再调节ph值。

20.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,将改性碳纳米管分散液与改性石墨烯分散液混合后,先搅拌30~40min,再调节ph值至7后搅拌30~40min。

21.如上所述的一种石墨烯/碳纳米管自组装导电膜的高效制备方法,石墨烯/碳纳米管自组装导电膜的电阻率为30~60mω

·

cm,厚度为30~70μm,20000次弯折后电阻变化率≤10%,50次标准水洗后电阻变化率≤10%;现有薄膜如下几类:1、cvd法、旋涂法等制备的带基材的薄膜,柔性较差,基材往往刚性较强;电阻较高,与本方法相比大一个数量级;2、层层组装的薄膜,工艺复杂,耐久性如耐水洗,弯折等性能。

22.有益效果:(1)本发明的方法通过表面官能团改性+双性表面活性剂搭接,碳纳米管和石墨烯在液相中可以充分均匀结合组装,形成多维立体结构;(2)本发明的方法中,表面官能团改性和双性表面活性剂在ph的驱动下,搭接后形成预组装体,降低了抽滤孔的孔径要求,实现快速抽滤,高效制备;

(4)本发明的产品耐水洗、耐弯折,电阻变化率小。

附图说明

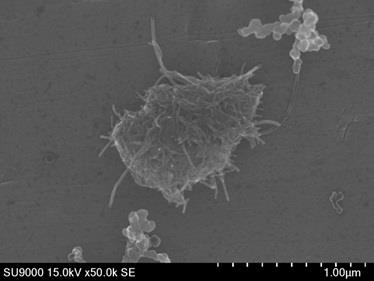

23.图1为石墨烯/碳纳米管自组装导电膜的表面形貌;图2为石墨烯/碳纳米管自组装导电膜的表面形貌的局部放大图;图3为两种纳米材料的自组装形态。

具体实施方式

24.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

25.实施例1一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;羧基化改性石墨烯:先将石墨烯加入到混酸中,超声分散0.5h得到浓度为1wt%的分散液后,在130℃的温度下回流反应2h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为1:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性碳纳米管:(a)先将碳纳米管加入到混酸中,超声分散0.5h得到浓度为1wt%的分散液后,在130℃的温度下回流反应2h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为1:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;(b)将步骤(a)中羧基化改性碳纳米管加入到dmf中,超声分散30min得到浓度为0.1wt%的分散液,接着向分散液中加入质量为羧基化改性碳纳米管的2倍的多乙烯多胺,在氩气中20℃反应12h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性碳纳米管;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.001mol/l的椰油两性醋酸钠水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以500rpm的转速混合搅拌1.5h,再调节ph值为9,制得改性碳纳米管的浓度为0.1wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以500rpm的转速混合搅拌1.5h,再调节ph值为9,制得改性石墨烯的浓度为0.1wt%的改性石墨烯分散液;(3)将体积比为1:0.2的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌30min,再调节ph值至7后搅拌30min,最后采用300目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜,过滤成型前对混合液进行sem观测,观察两种纳米材料的自组

装形态,结果如图3所示。

26.如图1~2所示,为本发明的石墨烯/碳纳米管自组装导电膜的表面形貌图,碳纳米管与石墨烯均匀排布,搭接充分,制得的石墨烯/碳纳米管自组装导电膜的电阻率为60mω

·

cm,厚度为31μm,20000次弯折后电阻变化率为4%,50次标准水洗后电阻变化率为5%。

27.对比例1一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;石墨烯(同实施例1):碳纳米管(同实施例1):两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.001mol/l的椰油两性醋酸钠水溶液;(2)配置碳纳米管分散液和石墨烯分散液;配置碳纳米管分散液:将碳纳米管分散在两性表面活性剂溶液a中以500rpm的转速混合搅拌1.5h,制得碳纳米管的浓度为0.1wt%的碳纳米管分散液;配置石墨烯分散液:将石墨烯分散在两性表面活性剂溶液b中以50 0rpm的转速混合搅拌1.5h,制得石墨烯的浓度为0.1wt%的石墨烯分散液;(3)将体积比为1:0.2的碳纳米管分散液与石墨烯分散液混合,混合后,先搅拌60min,再采用滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜,经过多次试验发现,滤网的目数最大不能高于600目,影响脱水效率,否则无法成功制备石墨烯/碳纳米管自组装导电膜。

28.当实施例1的改性碳纳米管分散液与改性石墨烯分散液的混合液的体积与对比例1的碳纳米管分散液与石墨烯分散液的混合液的体积相同,都为600ml时,实施例1采用300目的滤网过滤成型所需的时间为0.5min,而对比例1采用600目的滤网过滤成型所需的时间为5min,对比可以看出,实施例1过滤耗时明显低于对比例1。

29.实施例2一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;羧基化改性石墨烯:先将石墨烯加入到混酸中,超声分散0.6h得到浓度为1wt%的分散液后,在135℃的温度下回流反应1.9h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为1:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性碳纳米管:(a)先将碳纳米管加入到混酸中,超声分散0.6h得到浓度为1wt%的分散液后,在135℃的温度下回流反应1.9h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为1:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;(b)将步骤(a)中羧基化改性碳纳米管加入到dmf中,超声分散35min得到浓度为0.1wt%的分散液,接着向分散液中加入质量为羧基化改性碳纳米管的2倍的多乙烯多胺,在

氩气中21℃反应12h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性碳纳米管;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.001mol/l的椰油两性醋酸钠水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以600rpm的转速混合搅拌1.4h,再调节ph值为9,制得改性碳纳米管的浓度为0.1wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以600rpm的转速混合搅拌1.4h,再调节ph值为9,制得改性石墨烯的浓度为0.1wt%的改性石墨烯分散液;(3)将体积比为1:0.3的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌33min,再调节ph值至7后搅拌33min,最后采用300目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜。

30.制得的石墨烯/碳纳米管自组装导电膜的电阻率为52mω

·

cm,厚度为36μm,20000次弯折后电阻变化率为5%,50次标准水洗后电阻变化率为6%。

31.实施例3一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;羧基化改性石墨烯:先将石墨烯加入到混酸中,超声分散0.7h得到浓度为2wt%的分散液后,在140℃的温度下回流反应1.8h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为2:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性碳纳米管:(a)先将碳纳米管加入到混酸中,超声分散0.7h得到浓度为2wt%的分散液后,在140℃的温度下回流反应1.8h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为2:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;(b)将步骤(a)中羧基化改性碳纳米管加入到dmf中,超声分散40min得到浓度为0.2wt%的分散液,接着向分散液中加入质量为羧基化改性碳纳米管的2倍的多乙烯多胺,在氩气中22℃反应11h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性碳纳米管;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.002mol/l的甜菜碱型两性表面活性剂(具体为牌号为cab-35)水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以700rpm的转速混合搅拌1.3h,再调节ph值为10,制得改性碳纳米管的浓度为0.2wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以700rpm的转速混合搅拌1.3h,再调节ph值为10,制得改性石墨烯的浓度为0.2wt%的改性石

墨烯分散液;(3)将体积比为1:0.4的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌36min,再调节ph值至7后搅拌36min,最后采用400目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜。

32.制得的石墨烯/碳纳米管自组装导电膜的电阻率为48mω

·

cm,厚度为40μm,20000次弯折后电阻变化率为5%,50次标准水洗后电阻变化率为7%。

33.实施例4一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;羧基化改性碳纳米管:先将碳纳米管加入到混酸中,超声分散0.8h得到浓度为2wt%的分散液后,在150℃的温度下回流反应1.7h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为2:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性石墨烯:(a)先将石墨烯加入到混酸中,超声分散0.8h得到浓度为2wt%的分散液后,在150℃的温度下回流反应1.7h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为2:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;(b)将步骤(a)中羧基化改性石墨烯加入到dmac中,超声分散45min得到浓度为0.3wt%的分散液,接着向分散液中加入质量为羧基化改性石墨烯的3倍的多乙烯多胺,在氩气中23℃反应11h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性石墨烯;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.002mol/l的甜菜碱型两性表面活性剂(具体为牌号为cab-35)水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以800rpm的转速混合搅拌1.2h,再调节ph值为5,制得改性碳纳米管的浓度为0.3wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以800rpm的转速混合搅拌1.2h,再调节ph值为5,制得改性石墨烯的浓度为0.3wt%的改性石墨烯分散液;(3)将体积比为1:0.7的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌39min,再调节ph值至7后搅拌39min,最后采用400目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜。

34.制得的石墨烯/碳纳米管自组装导电膜的电阻率为45mω

·

cm,厚度为48μm,20000次弯折后电阻变化率为6%,50次标准水洗后电阻变化率为8%。

35.实施例5一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;

羧基化改性碳纳米管:先将碳纳米管加入到混酸中,超声分散0.9h得到浓度为3wt%的分散液后,在155℃的温度下回流反应1.6h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为3:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性石墨烯:(a)先将石墨烯加入到混酸中,超声分散0.9h得到浓度为3wt%的分散液后,在155℃的温度下回流反应1.6h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为3:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;(b)将步骤(a)中羧基化改性石墨烯加入到dmac中,超声分散45min得到浓度为0.4wt%的分散液,接着向分散液中加入质量为羧基化改性石墨烯的3倍的多乙烯多胺,在氩气中24℃反应10h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性石墨烯;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.003mol/l的月桂基两性醋酸钠水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以900rpm的转速混合搅拌1.1h,再调节ph值为5,制得改性碳纳米管的浓度为0.4wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以900rpm的转速混合搅拌1.1h,再调节ph值为5,制得改性石墨烯的浓度为0.4wt%的改性石墨烯分散液;(3)将体积比为1:0.9的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌40min,再调节ph值至7后搅拌40min,最后采用500目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜。

36.制得的石墨烯/碳纳米管自组装导电膜的电阻率为40mω

·

cm,厚度为55μm,20000次弯折后电阻变化率为6%,50次标准水洗后电阻变化率为8%。

37.实施例6一种石墨烯/碳纳米管自组装导电膜的高效制备方法,具体步骤如下:(1)原料的准备;羧基化改性碳纳米管:先将碳纳米管加入到混酸中,超声分散1h得到浓度为3wt%的分散液后,在160℃的温度下回流反应1.5h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性碳纳米管,其中,混酸为体积比为3:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为65wt%;氨基化改性石墨烯:(a)先将石墨烯加入到混酸中,超声分散1h得到浓度为3wt%的分散液后,在160℃的温度下回流反应1.5h,再进行后处理(洗涤、过滤、干燥)得到羧基化改性石墨烯,其中,混酸为体积比为3:1的浓硫酸与浓硝酸的混合液,浓硫酸的浓度为98wt%,浓硝酸的浓度为

65wt%;(b)将步骤(a)中羧基化改性石墨烯加入到dmac中,超声分散50min得到浓度为0.5wt%的分散液,接着向分散液中加入质量为羧基化改性石墨烯的4倍的多乙烯多胺,在氩气中25℃反应10h,最后进行后处理(洗涤、过滤、干燥)得到氨基化改性石墨烯;两性表面活性剂溶液a与两性表面活性剂溶液b:都为浓度为0.003mol/l的月桂基两性醋酸钠水溶液;(2)配置改性碳纳米管分散液和改性石墨烯分散液;配置改性碳纳米管分散液:先将改性碳纳米管分散在两性表面活性剂溶液a中以1000rpm的转速混合搅拌1h,再调节ph值为6,制得改性碳纳米管的浓度为0.5wt%的改性碳纳米管分散液;配置改性石墨烯分散液:先将改性石墨烯分散在两性表面活性剂溶液b中以1000rpm的转速混合搅拌1h,再调节ph值为6,制得改性石墨烯的浓度为0.5wt%的改性石墨烯分散液;(3)将体积比为1:1的改性碳纳米管分散液与改性石墨烯分散液混合,混合后,先搅拌40min,再调节ph值至7后搅拌40min,最后采用500目的滤网进行过滤成型,制得石墨烯/碳纳米管自组装导电膜。

38.制得的石墨烯/碳纳米管自组装导电膜的电阻率为31mω

·

cm,厚度为60μm,20000次弯折后电阻变化率为8%,50次标准水洗后电阻变化率为7%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1