碳酸化煤矸石基膏体及其制备方法和应用

1.本发明涉及回填材料领域,具体涉及一种碳酸化煤矸石基膏体及其制备方法和应用。

背景技术:

2.目前,我国二氧化碳排放总量超过113亿吨,约占全球的30%;其中燃煤排放的co2占我国总排放的45%,约50亿吨。未来,我国电力行业的co2排放量在中长期时间内仍将保持在约40t/a的规模,因此,二氧化碳捕集、利用与封存(ccus)技术是减少碳排放不可或缺的技术选择。

3.我国高强度的工业活动每年产生大量的固体废弃物(包括粉煤灰、钢渣、电石渣等),其中碱性固体废弃物是一种很有前景的co2矿化原料,为二氧化碳中和提供了巨大的潜力。我国各工业活动中每年产生的固体废弃物固碳潜力超过1亿吨,其中粉煤灰每年可吸收二氧化碳8066万吨,钢渣每年可吸收二氧化碳4200万吨,电石渣每年可吸收二氧化碳892万吨。同时,惰性固体废弃物(如:煤矸石)有一定的力学强度,可以作为骨料用于建材或用于矿山或采空区回填中。

4.现有的大部分煤矿采空区充填治理都通过利用地表中露天剥离的废石、开采废石或选矿尾砂作为主要充填骨料,建立充填系统,但是存在施工难度大,成本高,作业安全性差等缺点,同时对自然资源产生过度开采。因此,利用煤矸石开发的高性能回填膏体材料更加安全可靠。

5.cn111253139a公开了一种基于碳酸化的高性能结构材料的制备方法,所用原料为磨细熟料、细骨料和外加剂,但其co2矿化处理在材料浇筑成型24h之后,且碳酸化耗时5-36h,在反应过程中,要求反应时间乘co2分压大于2.5mpa

·

h。

6.cn113443884a公开了一种用于采空区的膏体充填材料、浆液和充填体的制备方法,使用煤矸石、粉煤灰、水泥、脱硫石膏和石粉加水混合而成,在模具中静置18-25h后制备的充填体强度在4-5mpa,适用于充填但不适用于支撑。

7.以上所述碳酸化处理方法只针对预制材料,且需要较长时间和较高的二氧化碳分压力进行处理;而以上及目前用于煤矿采空区填充体相关专利中未见co2矿化用于制备采空区回填膏体材料的技术。

技术实现要素:

8.本发明的目的是为了克服现有技术存在的膏体填充材料在潮湿环境中耐受性差的问题,提供了一种碳酸化煤矸石基膏体的制备方法和碳酸化煤矸石基膏体及其应用。

9.为了实现上述目的,本发明第一方面提供了一种碳酸化煤矸石基膏体的制备方法,其中,所述方法包括:

10.(1)向碱性工业固废和水混合得到的浆液中通入第一co2气进行一级碳酸化反应,分离出沉淀并干燥,得到胶凝分散剂;

11.(2)将煤矸石、水泥、辅助胶凝材料、所述胶凝分散剂和水混合,得到煤矸石基膏体;

12.(3)在搅拌状态下,向所述煤矸石基膏体中通入第二co2气,进行二级碳酸化反应,再经密封成型、自然养护得到所述碳酸化煤矸石基膏体。

13.本发明第二方面提供了一种碳酸化煤矸石基膏体,其中,所述碳酸化煤矸石基膏体由第一方面所述的方法制得。

14.本发明第三方面提供了第二方面所述的碳酸化煤矸石基膏体在煤矿采空区井下回填的应用。

15.通过上述技术方案,本发明提供的碳酸化煤矸石基膏体的制备方法,其有益效果体现在:

16.(1)本发明成品膏体质量好,可用于煤矿采空区充填治理,在地下潮湿环境中耐受性良好,可有效避免井下潮湿环境造成膏体的溶蚀以保证强度,同时抑制固废中重金属离子浸出对地下水循环系统的污染;

17.(2)本发明通过对来自煤炭电力行业的煤矸石等工业固废进行低成本的资源化利用,通过便于控制的多级分步式co2矿化,强化膏体co2固定,实现膏体性能强化;

18.(3)制备方法简单,设备投资运行成本低,生产能耗低,可以一定程度上实现固废与co2协同利用,是一种环境友好型制备工艺。

附图说明

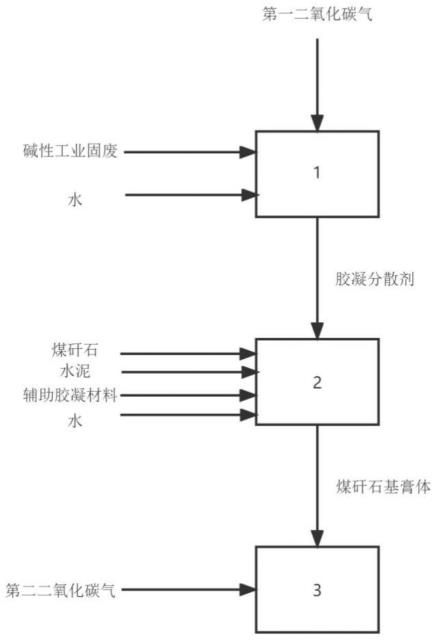

19.图1是本发明提供的碳酸化煤矸石基膏体的制备流程示意图;

20.图2是本发明实施例1-3和对比例1-2制得膏体的水泥组分固碳率条形图;

21.图3是本发明实施例1-3和对比例1-2制得膏体浸泡前后的单轴抗压强度条形图;

22.图4是本发明实施例4和对比例3-4制得膏体在去离子水中浸泡14d后的cu

2+

离子浸出浓度条形图。

23.附图标记说明

24.1、一级碳酸化反应器

ꢀꢀꢀꢀꢀꢀ

2、膏体混合器

ꢀꢀꢀꢀꢀꢀ

3、二级碳酸化反应器

具体实施方式

25.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

26.本发明第一方面提供了一种碳酸化煤矸石基膏体的制备方法,其中,所述方法包括:

27.(1)向碱性工业固废和水混合得到的浆液中通入第一co2气进行一级碳酸化反应,分离出沉淀并干燥,得到胶凝分散剂;

28.(2)将煤矸石、水泥、辅助胶凝材料、所述胶凝分散剂和水混合,得到煤矸石基膏体;

29.(3)在搅拌状态下,向所述煤矸石基膏体中通入第二co2气,进行二级碳酸化反应,

再经密封成型、自然养护得到所述碳酸化煤矸石基膏体。

30.在本发明中,图1为本发明提供的碳酸化煤矸石基膏体的制备流程示意图,从图1可以看出,将碱性工业固废和水混合后送入一级碳酸化反应器1中,通入第一co2气进行一级碳酸化反应,得到所述胶凝分散剂,再将煤矸石、水泥、辅助胶凝材料、所述胶凝分散剂和水于膏体混合器2中混合,得到煤矸石基膏体,再将所述膏体送入二级碳酸化反应器3中,通入第二co2气进行二级碳酸化反应,得到所述碳酸化煤矸石基膏体。

31.在本发明的一种优选实施方式中,其中,在步骤(1)中,所述碱性工业固废选自电石渣、钢渣、脱硫渣、高炉渣中的至少一种。

32.在本发明中,为保证固废颗粒在一级碳酸化过程中的反应活性,优选地,在步骤(1)中,所述碱性工业固废的粒径为100-500μm。

33.在本发明的一种优选实施方式中,其中,在步骤(1)中,所述碱性工业固废和水的质量比为1:5-15。

34.在本发明中,为保证所述浆料的碳酸化反应效率,使其在规定时间内实现较高的转化率,在步骤(1)中,所述浆液ph不低于12。

35.在本发明的一种优选实施方式中,其中,在步骤(1)中,所述一级碳酸化反应的时间为20-30min。

36.在本发明中,所述碱性工业固废和第一co2气中co2的质量比需依据转化率和工业固废碱度决定;优选地,所述碱性工业固废和第一co2气中co2的质量比为1:0.5-2。

37.在本发明的一种优选实施方式中,其中,在步骤(1)中,所述第一co2气中,co2的体积浓度为10-30%;将co2体积浓度限定在此范围内能够保证步骤(1)制得的胶凝分散剂能起到良好的碳酸化胶凝成核位点与分散作用,以助于强化二级碳酸化并提升膏体性能。

38.在本发明的一种优选实施方式中,其中,在步骤(1)中,所述第一co2气中co2的体积流量为100-500ml/min。

39.在本发明中,胶凝分散剂的粒度显著影响其在二级碳酸化反应过程中的分散性能,具体体现在细粒径的分散剂能够帮助优化孔隙结构,从而强化co2在膏体体系内的传质,提高膏体的固碳率;因此,为有效发挥胶凝分散剂作用,提供足够的胶凝分散能力以促进二级碳酸化反应的高效进行,优选地,所述胶凝分散剂粒径≤500μm。

40.在本发明的一种优选实施方式中,其中,在步骤(2)中,将煤矸石、水泥、辅助胶凝材料、胶凝分散剂和水在常温常压、搅拌速度为30rpm的条件下充分混合1min,形成一定流动性能的煤矸石基膏体。

41.在本发明的一种优选实施方式中,其中,在步骤(2)中,所述煤矸石的粒径为4.75-20mm,此粒径范围内的煤矸石在膏体体系中主要充当粗骨料起到体系支撑作用;优选地,超径的煤矸石采用常用的破碎机控制粒径,例如圆锥式破碎机。

42.在本发明的一种优选实施方式中,其中,在步骤(2)中,所述水泥为普通硅酸盐水泥,标号不得低于p.o.42.5。

43.在本发明的一种优选实施方式中,其中,在步骤(2)中,所述辅助胶凝材料选自粉煤灰、电石渣、脱硫石膏中的至少一种。

44.在本发明的一种优选实施方式中,其中,在步骤(2)中,所述煤矸石、水泥、辅助胶凝材料、胶凝分散剂和水的质量比为1400-1700:50-100:250-350:250-300:100-200。

45.在本发明的一种优选实施方式中,其中,在步骤(2)中,还包括加入不大于所述煤矸石基膏体的0.5wt%的外加剂,所述外加剂选自丙烯酸类化合物,优选为丙烯酸和/或甲基丙烯酸。

46.在本发明的一种优选实施方式中,其中,在步骤(3)中,所述二级碳酸化反应的时间为5-10min。

47.在本发明的一种优选实施方式中,其中,在步骤(3)中,为了保证足够的碳酸化反应活性,所述第二co2气中,co2的体积浓度为60-99%。

48.在本发明的一种优选实施方式中,其中,在步骤(3)中,将具有一定流动性能的煤矸石基膏体在常温常压、搅拌速度为25-30rpm的条件下,按照生产所述碳酸化煤矸石基膏体180m3/h计算,给入第二co2气,进行二级碳酸化反应,其中,所述第二co2气以co2计的质量流量为60-120kg/h;优选地,所述第二co2气由反应器顶部注入正在搅拌的膏体。

49.在本发明的一种优选实施方式中,其中,所述第一co2气和第二co2气分别各自来自于火力发电烟气co2、石油化工弛放气co2、煤化工尾气co2以及钢铁、水泥行业工业过程中含碳尾气。

50.本发明中,所述一级碳酸化反应得到的胶凝分散剂可以在二级碳酸化反应过程中起到良好的体系分散作用,具体体现在二氧化碳反应效率提升,从而使得二级碳酸化反应更高效快速的进行,而配合胶凝分散剂的二级碳酸化反应则在膏体成型过程中进一步生成稳定碳酸盐物相,使膏体微观结构更加致密连续,进而强化膏体强度、耐浸泡性能以及对内部重金属离子的浸出起到抑制作用。

51.本发明第二方面提供了一种碳酸化煤矸石基膏体,其中,所述碳酸化煤矸石基膏体由第一方面所述的方法制得。

52.在本发明中,所述碳酸化煤矸石基膏体在地下潮湿环境中耐受性良好,可有效避免井下潮湿环境造成膏体的溶蚀以保证不出现强度损失,同时抑制其固废原料中重金属离子浸出对地下水循环系统的污染。

53.本发明第三方面提供了第二方面所述的碳酸化煤矸石基膏体在煤矿采空区井下回填的应用。

54.以下将通过实施例对本发明进行详细描述。

55.以下实施例和对比例中,煤矸石来自国家能源集团神东锦界煤矿掘进、开采过程中排出的废渣;普通硅酸盐水泥来自上海海螺水泥供应的普通硅酸盐水泥,标号:p.o.42.5。

56.以下实施例和对比例中,水泥组分固碳率通过热重分析仪(tga)测定;单轴抗压强度通过万能试验机测定;水中cu

2+

离子浓度通过电感耦合等离子体发射光谱仪(icp-oes)测定。

57.实施例1

58.(1)将电石渣放入研磨机中进行研磨,研磨后进行筛分,过500μm筛,取筛下100-500μm的电石渣粉体;

59.(2)将水与步骤(1)中得到的电石渣粉体按质量比为15:1的水固比混合后得到ph为12.3的浆液,置于一级碳酸化反应器中,在100rpm搅拌下,通入流量为100ml/min、体积浓度为20%的第一co2气进行一级碳酸化反应30min,所述电石渣粉体和第一co2气中co2的质

量比为1:1.5,得到的沉淀分离烘干后即为粒径100-500μm的胶凝分散剂;

60.(3)将煤矸石放入破碎机中进行一级破碎后进行筛分,保留4.75mm筛上,20mm筛下的石状煤矸石块体;

61.(4)将步骤(2)中得到的胶凝分散剂、步骤(3)中得到的煤矸石、水泥、辅助胶凝材料(粉煤灰)和外加剂(聚丙烯酸)按照质量份之比为258:1672:60:252:8在膏体混合器中充分混合后加入150质量份水,以30rpm速度搅拌得到均匀流动膏体;

62.(5)打开连接碳酸化反应器的电磁阀,99%体积浓度的第二co2气经过质量流量计后,调整控制第二co2气中co2出料流量为90kg/h;

63.(6)将步骤(4)中得到的均匀流动膏体送入二级碳酸化反应器中,从反应器顶部通入步骤(5)所述流量的co2,以30rpm转速持续搅拌7min后二级碳酸化反应完毕,得到坍落度为121mm的膏体,膏体初凝时间为320min,终凝时间为370min;

64.(7)将步骤(6)中二级碳酸化反应完毕后的膏体注入10mm

×

10mm

×

10mm立方体模具中密封成型,自然条件下养护48h得到碳酸化煤矸石基膏体。

65.对步骤(6)中得到的膏体进行热重分析得到膏体水泥组分固碳率为4.7g-co2/kg-水泥,如图2所示;步骤(7)中得到的碳酸化煤矸石基膏体的单轴抗压强度为6.3mpa,如图3所示;将步骤(7)中的成型膏体浸于20l去离子水中14d,测量浸泡后膏体的单轴抗压强度为6.8mpa,如图3所示。

66.实施例2

67.(1)将电石渣放入研磨机中进行研磨,研磨后进行筛分,过500μm筛,取筛下100-500μm的电石渣粉体;

68.(2)将水与步骤(1)中得到的电石渣粉体按质量比为15:1的水固比混合后得到ph为12.4的浆液,置于一级碳酸化反应器中,在100rpm搅拌下,通入流量为100ml/min、体积浓度为20%的第一co2气进行一级碳酸化反应30min,所述电石渣粉体和第一co2气中co2的质量比为1:1.5,得到的沉淀分离烘干后即为粒径100-500μm的胶凝分散剂;

69.(3)将煤矸石放入破碎机中进行一级破碎后进行筛分,保留4.75mm筛上,20mm筛下的石状煤矸石块体;

70.(4)将步骤(1)中得到的胶凝分散剂、步骤(2)中得到的煤矸石、水泥、辅助胶凝材料(粉煤灰)和外加剂(聚丙烯酸)按照质量份之比为258:1672:60:252:8在膏体混合器中充分混合后加入150质量份水,以30rpm速度搅拌得到均匀流动膏体;

71.(5)打开连接碳酸化反应器的电磁阀,99%体积浓度的第二co2气经过质量流量计后,调整控制第二co2气中co2出料流量为60kg/h;

72.(6)将步骤(4)中得到的均匀流动膏体送入二级碳酸化反应器中,从反应器顶部通入步骤(5)所述流量的co2,以30rpm转速持续搅拌5min后二级碳酸化反应完毕,得到坍落度为128mm的膏体,膏体初凝时间为350min,终凝时间为400min;

73.(7)将步骤(6)中二级碳酸化反应完毕后的膏体注入10mm

×

10mm

×

10mm立方体模具中密封成型,自然条件下养护48h得到碳酸化煤矸石基膏体。

74.对步骤(6)中得到的膏体进行热重分析得到膏体水泥组分固碳率为2.3g-co2/kg-水泥,如图2所示;步骤(7)中得到的碳酸化煤矸石基膏体的单轴抗压强度为4.7mpa,如图3所示;将步骤(7)中的成型膏体浸于20l去离子水中14d,测量浸泡后膏体的单轴抗压强度为

4.8mpa,如图3所示。

75.实施例3

76.(1)将电石渣放入研磨机中进行研磨,研磨后进行筛分,过500μm筛,取筛下100-500μm的电石渣粉体;

77.(2)将水与步骤(1)中得到的电石渣粉体按质量比为15:1的水固比混合后得到ph为12.3的浆液,置于一级碳酸化反应器中,在100rpm搅拌下,通入流量为100ml/min、体积浓度为20%的第一co2气进行一级碳酸化反应30min,所述电石渣粉体和第一co2气中co2的质量比为1:1.5,得到的沉淀分离烘干后即为粒径100-500μm的胶凝分散剂;

78.(3)将煤矸石放入破碎机中进行一级破碎后进行筛分,保留4.75mm筛上,20mm筛下的石状煤矸石块体;

79.(4)将步骤(1)中得到的胶凝分散剂、步骤(3)中得到的煤矸石、水泥、辅助胶凝材料(粉煤灰)和外加剂(聚丙烯酸)按照质量份之比为258:1672:60:252:8在膏体混合器中充分混合后加入150质量份水,以30rpm速度搅拌得到均匀流动膏体;

80.(5)打开连接碳酸化反应器的电磁阀,99%体积浓度的第二co2气经过质量流量计后,调整控制第二co2气中co2出料流量为120kg/h;

81.(6)将步骤(4)中得到的均匀流动膏体送入二级碳酸化反应器中,从二级碳酸化反应器顶部通入步骤(5)所述流量的co2,以30rpm转速持续搅拌10min后二级碳酸化反应完毕,得到坍落度为114mm的膏体,膏体初凝时间为335min,终凝时间为385min;

82.(7)将步骤(6)中二级碳酸化反应完毕后的膏体注入10mm

×

10mm

×

10mm立方体模具中密封成型,自然条件下养护48h后得到碳酸化煤矸石基膏体。

83.对步骤(6)中得到的膏体进行热重分析得到膏体水泥组分固碳率为3.8g-co2/kg-水泥,如图2所示;步骤(7)中得到的碳酸化煤矸石基膏体的单轴抗压强度为5.8mpa,如图3所示;将步骤(7)中的成型膏体浸于20l去离子水中14d,测量浸泡后膏体的单轴抗压强度为6.1mpa,如图3所示。

84.实施例4

85.和实施例1的方法相同,不同的是在步骤(4)中添加2.5%质量分数的硝酸铜,对重金属释放行为进行放大验证。将自然养护条件下48h的成型膏体浸于20l去离子水中14d,测量水中cu

2+

离子质量浓度为0.17ppm,如图4所示。

86.对比例1

87.(1)将电石渣放入研磨机中进行研磨,研磨后进行筛分,过500μm筛,取筛下100-500μm的电石渣粉体;

88.(2)将水与步骤(1)中得到的电石渣粉体按质量比为15:1的水固比混合后浆液ph为12.5,置于一级碳酸化反应器中,在100rpm搅拌下,通入流量为100ml/min、体积浓度为20%的第一co2气进行一级碳酸化反应30min,所述电石渣粉体和第一co2气中co2的质量比为1:1.5,得到的沉淀分离烘干后即为粒径100-500μm的胶凝分散剂;

89.(3)将煤矸石放入破碎机中进行一级破碎后进行筛分,保留4.75mm筛上,20mm筛下的石状煤矸石块体;

90.(4)将步骤(1)中得到的胶凝分散剂、步骤(3)中得到的煤矸石、水泥、辅助胶凝材料(粉煤灰)和外加剂(聚丙烯酸)按照质量份之比为258:1672:60:252:8在膏体混合器中充

分混合后加入150质量份水,以30rpm速度搅拌得到均匀流动膏体;

91.(5)打开连接碳酸化反应器的电磁阀,99%体积浓度的第二co2气经过质量流量计后,调整控制第二co2气中co2出料流量为0kg/h;

92.(6)将步骤(4)中得到的均匀流动膏体送入二级碳酸化反应器中,以30rpm转速持续搅拌10min后,得到坍落度为148mm的膏体,膏体初凝时间为420min,终凝时间为470min;

93.(7)将步骤(6)中得到的膏体注入10mm

×

10mm

×

10mm立方体模具中密封成型,自然条件下养护48h后得到碳酸化煤矸石基膏体。

94.对步骤(6)中得到的膏体进行热重分析得到膏体水泥组分固碳率为0g-co2/kg-水泥,如图2所示;步骤(7)中得到的碳酸化煤矸石基膏体的单轴抗压强度为4.3mpa,如图3所示;将步骤(7)中的成型膏体浸于20l去离子水中14d,测量浸泡后膏体的单轴抗压强度为3.7mpa,如图3所示。

95.对比例2

96.(1)将电石渣放入研磨机中进行研磨,研磨后进行筛分,过500μm筛,取筛下100-500μm的电石渣粉体;

97.(2)将煤矸石放入破碎机中进行一级破碎后进行筛分,保留4.75mm筛上,20mm筛下的石状煤矸石块体;

98.(3)不进行一级碳酸化反应,直接将步骤(1)中得到的电石渣粉体、步骤(2)中得到的煤矸石以及水泥、辅助胶凝材料(粉煤灰)和外加剂(聚丙烯酸)按照质量份之比为258:1672:60:252:8在膏体混合器中充分混合后加入150质量份水,以30rpm速度搅拌得到均匀流动膏体;

99.(4)打开连接碳酸化反应器的电磁阀,99%体积浓度的第二co2气经过质量流量计后,调整控制第二co2气中co2出料流量为60kg/h;

100.(5)将步骤(3)中所述均匀流动膏体送入二级碳酸化反应器中,从二级碳酸化反应器顶部通入步骤(4)所述状态的co2,以30rpm转速持续搅拌10min后碳酸化反应完毕,得到坍落度为126mm的膏体,膏体初凝时间为340min,终凝时间为385min;

101.(6)将步骤(5)中碳酸化反应完毕后的膏体注入10mm

×

10mm

×

10mm立方体模具中密封成型,自然条件下养护48h后得到碳酸化煤矸石基膏体。

102.对步骤(5)中得到的膏体进行热重分析得到膏体水泥组分固碳率为1.3g-co2/kg-水泥,如图2所示;步骤(6)中得到的碳酸化煤矸石基膏体的单轴抗压强度为4.1mpa,如图3所示;将步骤(6)中的成型膏体浸于20l去离子水中14d,测量浸泡后膏体的单轴抗压强度为4.0mpa,如图3所示。

103.对比例3

104.和对比例1的方法相同,不同的是在步骤(4)中添加2.5%质量分数的硝酸铜,对重金属释放行为进行放大验证。将自然养护条件下48h的成型膏体浸于20l去离子水中14d,测量水中cu

2+

离子质量浓度为1.21ppm如图4所示。

105.对比例4

106.和对比例2的方法相同,不同的是在步骤(4)中添加2.5%质量分数的硝酸铜,对重金属释放行为进行放大验证。将自然养护条件下48h的成型膏体浸于20l去离子水中14d,测量水中cu

2+

离子质量浓度为0.89ppm如图4所示。

107.从图2可以看出,实施例1-3制得的膏体的水泥组分固碳率高于对比例1-2;从图3可以看出,实施例1-3制得的膏体单轴抗压强度高于对比例1-2,且实施例1-3制得的膏体浸泡14d后单轴抗压强度略有上升,对比例1-2制得的膏体浸泡14d后单轴抗压强度下降;从图4可以看出,实施例4制得的膏体浸泡14d后cu

2+

浸出质量浓度为0.17ppm,对比例3-4制得的膏体浸泡14d后cu

2+

浸出质量浓度分别为1.21ppm、0.89ppm。因此,采用本发明提供的方法制得的碳酸化煤矸石基膏体在潮湿环境下耐受性良好,能在地下潮湿环境中保持其抗压强度,同时有效抑制固废中重金属离子浸出避免其对地下水循环系统的污染,进而满足将其用于煤矿采空区井下回填的应用要求。

108.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1