一种以高钙型铁尾矿为主要原料的建筑陶瓷制备方法及其陶瓷制品

1.本发明涉及建筑陶瓷材料技术领域,尤其涉及一种以铁尾矿为主要原料的建筑陶瓷制备方法及其陶瓷制品。

背景技术:

2.建筑陶瓷,是日常生活中不可或缺的一种建材产品。近年来,高产量让陶瓷行业原料消耗巨大,且日渐面临资源匮乏的困境。其中,高钙型铁尾矿是世界上分布最为广泛的内生金属矿床之一,其化学成分主要以si、al、fe、ca、mg的氧化物为主,但cao含量却大于20%。在陶瓷生产中,cao含量过高,将大幅度缩小烧结范围(烧结范围一般为20~30℃),造成坯体的变形、发泡等问题。不仅如此,铁尾矿中的碳酸盐岩、硫化物等矿物在高温条件下易分解,严重影响了建筑陶瓷强度等机械性能(抗折强度一般为40~60mpa),导致产品破损、变形、合格率降低。因此,如何以高钙铁尾矿为主要原料制备高强度、宽烧结范围、高性能的建筑陶瓷,是目前需要解决的首要问题。此外,预应力增强技术是通过涂层在建筑陶瓷和日用陶瓷表面形成压应力,从而显著提高强度。该方法可以大幅提高陶瓷制品的强度,对陶瓷机械性能具有较好的增强效果,但需要将涂层材料均匀地涂覆于坯体表面,操作较为繁琐,对于现代化工业生产无疑造成成本的增加。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种以高钙型铁尾矿为主要原料的建筑陶瓷制备方法,通过配方设计,以解决高钙组分引起烧结范围缩小的技术难题,在节约资源、减少环境污染的同时,有效保证铁尾矿建筑陶瓷的质量和性能。本发明的另一目的在于提供利用上述以高钙型铁尾矿为主要原料的建筑陶瓷制备方法制得的陶瓷制品。

4.本发明的目的通过以下技术方案予以实现:

5.本发明提供的一种以高钙型铁尾矿为主要原料的建筑陶瓷制备方法,所述建筑陶瓷的原料组成为高钙铁尾矿40~60wt%、石英10~20wt%、烧滑石15~20wt%、钾长石10~20wt%、氧化锌1~5wt%;所述高钙铁尾矿中cao>20wt%;制备方法包括以下步骤:

6.(1)将所述原料组成进行配比混合,以水为球磨介质进行球磨混合,得到料浆;

7.(2)所述料浆干燥后进行研磨、造粒、过筛,得到粉料;

8.(3)所述粉料经干压成型制得坯体后,以5℃/min升温至1140~1220℃进行烧结,保温1~2h,待保温结束后自然冷却至室温,即得到建筑陶瓷制品。

9.进一步地,本发明所述高钙铁尾矿的化学组成为sio229.2~35.4wt%、al2o35.4~8.9wt%、fe2o37.2~10.5wt%、cao24.4~30.8wt%、mgo8.6~13.8wt%、k2o0.9~3.0wt%、na2o2.0~4.3wt%、i.l8.6~11.4wt%;其矿物组成为方解石35.5~42.8wt%、钠长石8.3~15.4wt%、白云母5.6~11.5wt%、赤铁矿4.7~8.9wt%、透辉石2.1~5.7wt%、硬石膏2.2~5.9wt%、非晶相27.2~32.8wt%。

10.利用上述以高钙型铁尾矿为主要原料的建筑陶瓷制备方法制得的陶瓷制品,其表面的主晶相为钙长石,内部的主晶相为透辉石、次晶相为镁橄榄石,而形成自生预应力高强度建筑陶瓷,其抗折强度为90~120mpa。

11.本发明具有以下有益效果:

12.(1)本发明通过配方设计,有效解决了高钙组分引起烧结范围缩小的技术难题,将其烧结温度范围拓宽到80℃。

13.(2)本发明在高温烧制过程中,方解石、硬石膏能够分解形成cao,cao在高温下与其他硅酸盐矿物反应形成钙长石熔体,并形成新的毛细管构造。由于高温熔体中存在的钾长石和钙长石,两者只能形成有限的固溶体,在一定温度下两者不能互溶,出现熔体分相,而粘度较小的钙长石熔体通过毛细管扩散到坯体表面,在坯体表面形成一层钙长石晶体。而坯体内部将形成以透辉石、镁橄榄石为主的晶相。钙长石的膨胀系数(4.82

×

10-6

/℃)小于透辉石(6.5

×

10-6

/℃)和镁橄榄石(12.0

ꢀ×

10-6

/℃)的膨胀系数,使得坯体表面形成自生压应力,从而起到增强坯体抗折强度的效果。这种方法不仅解决了高钙铁尾矿强度低的难题,而且减少了将涂层材料均匀的涂覆于坯体表面的操作,降低了成本。

14.(3)本发明以高钙型铁尾矿为主要原料制备建筑陶瓷,不仅节约了资源,也减少了环境污染,且铁尾矿利用率高(>40wt%),并有效保证了铁尾矿建筑陶瓷的质量和性能,促进了铁尾矿资源化利用,对建筑陶瓷行业的创新和发展具有十分重要的意义。

附图说明

15.下面将结合实施例和附图对本发明作进一步的详细描述:

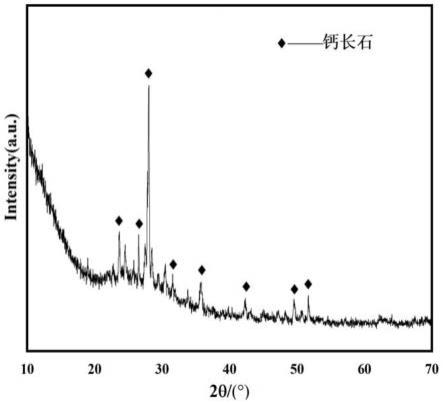

16.图1是本发明实施例制得的建筑陶瓷其表面的xrd图;

17.图2是本发明实施例制得的建筑陶瓷其内部的xrd图。

具体实施方式

18.实施例一:

19.1、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷,其原料组成为高钙铁尾矿40wt%、石英20wt%、烧滑石19wt%、钾长石20wt%、氧化锌1wt%。

20.其中,高钙铁尾矿的矿物组成为方解石36.8wt%、钠长石13.2wt%、白云母 8.5wt%、赤铁矿7.4wt%、透辉石2.9wt%、硬石膏3.1wt%、非晶相28.1wt%。化学组成为:sio

2 34.1wt%、al2o

3 7.8wt%、fe2o

3 8.1wt%、cao 25.4wt%、mgo10.1wt%、k2o 1.4wt%、na2o 3.5wt%、i.l 9.6wt%。

21.2、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷制备方法,其步骤如下:

22.(1)将上述原料组成进行配比混合,以水为球磨介质进行球磨混合4h,得到料浆;

23.(2)上述料浆在80℃干燥箱内干燥12h后,进行研磨、造粒、过60目筛,得到粉料;

24.(3)上述粉料经干压成型制得坯体后,以5℃/min升温至1220℃进行烧结,保温1h,待保温结束后自然冷却至室温,即得到建筑陶瓷制品。

25.实施例二:

26.1、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷,其原料组成为高钙铁尾矿 50wt%、石英15wt%、烧滑石15wt%、钾长石15wt%、氧化锌5wt%。

27.其中,高钙铁尾矿的矿物组成为方解石38.9wt%、钠长石9.4wt%、白云母 8.2wt%、赤铁矿5.6wt%、透辉石3.2wt%、硬石膏3.3wt%、非晶相31.4wt%。化学组成为:sio

2 30.4wt%、al2o

3 6.6wt%、fe2o

3 7.4wt%、cao 29.6wt%、mgo11.8wt%、k2o 1.2wt%、na2o 2.9wt%、i.l 10.1wt%。

28.2、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷制备方法,其步骤如下:

29.(1)将上述原料组成进行配比混合,以水为球磨介质进行球磨混合4h,得到料浆;

30.(2)上述料浆在80℃干燥箱内干燥12h后,进行研磨、造粒、过60目筛,得到粉料;

31.(3)上述粉料经干压成型制得坯体后,以5℃/min升温至1200℃进行烧结,保温2h,待保温结束后自然冷却至室温,即得到建筑陶瓷制品。

32.实施例三:

33.1、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷,其原料组成为高钙铁尾矿 60wt%、石英10wt%、烧滑石15wt%、钾长石10wt%、氧化锌5wt%。

34.其中,高钙铁尾矿的矿物组成为方解石39.8wt%、钠长石9.1wt%、白云母 8.5wt%、赤铁矿8.2wt%、透辉石2.7wt%、硬石膏3.0wt%、非晶相28.7wt%。化学组成为:sio

2 31.2wt%、al2o

3 7.1wt%、fe2o

3 8.4wt%、cao 30.1wt%、mgo 9.6wt%、 k2o 0.9wt%、na2o 2.3wt%、i.l 10.4wt%。

35.2、本实施例以高钙型铁尾矿为主要原料的建筑陶瓷制备方法,其步骤如下:

36.(1)将上述原料组成进行配比混合,以水为球磨介质进行球磨混合4h,得到料浆;

37.(2)上述料浆在80℃干燥箱内干燥12h后,进行研磨、造粒、过60目筛,得到粉料;

38.(3)上述粉料经干压成型制得坯体后,以5℃/min升温至1140℃进行烧结,保温2h,待保温结束后自然冷却至室温,即得到建筑陶瓷制品。

39.本发明实施例制得的建筑陶瓷制品,其表面的主晶相为钙长石(见图1),内部的主晶相为透辉石、次晶相为镁橄榄石(见图2),而形成自生预应力高强度建筑陶瓷。各实施例陶瓷制品的抗折强度如表1所示。

40.表1本发明各实施例陶瓷制品的抗折强度

[0041] 实施例一实施例二实施例三抗折强度(mpa)98.3114.894.1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1