碳化硅外延结构、脉冲式生长方法及其应用与流程

1.本发明涉及碳化硅领域,特别是一种碳化硅外延结构、脉冲式生长方法及其应用。

背景技术:

2.碳化硅(sic)作为一种宽禁带半导体材料,具有高击穿电压、高电子迁移率、高热导率等特性,由它制造的半导体器件,相比传统的硅(si)基半导体器件,拥有体积小、开关损耗低、功率密度更高等优势。随着未来电力系统,对电力电子器件耐高压、低功耗的需求,以及电动汽车、充电桩等新兴应用的蓬勃发展,sic器件开始逐步取代si基器件,展现出巨大的市场潜力。

3.为了制造满足实际应用要求的sic器件,通常采用化学气相沉积法(cvd)在sic衬底上生长外延生长一层sic薄膜。之所以不直接在sic衬底上制造sic器件,一方面是由于衬底的杂质含量较高,且电学性能不够好;另一方面是掺杂难度大,即使采用离子注入的方式,也需要后续的高温退火,远不如在外延层上的掺杂效果好。因此,外延生长对于制造掺杂浓度和厚度符合设计要求的sic器件是至关重要的。

4.随着sic器件的应用前景逐渐明朗,产业界对sic器件的成本要求也越来越严苛,而大直径的sic外延晶片能够有效降低后续器件的制造成本,使得6英寸、甚至8英寸的sic外延晶片备受期待。同时,sic的应用优势在于高压、超高压器件,而sic器件的耐压程度与外延层的厚度成正比,所以sic厚外延晶片也是产业化发展的确定趋势。然而,外延片尺寸和厚度的增大往往会伴随着均匀性的下降,如何控制大尺寸外延晶片均匀性是提高sic器件良率和可靠性、进而降低成本需要解决的一个关键问题。

技术实现要素:

5.针对目前sic外延片随着尺寸和厚度的增大往往会伴随着均匀性的下降等问题,本技术的实施例提出了一种碳化硅外延结构、脉冲式生长方法及其应用来解决以上背景技术提到的问题。

6.第一方面,本技术的实施例提出了一种碳化硅外延结构的脉冲式生长方法,包括以下步骤:

7.1)提供碳化硅衬底,所述碳化硅衬底上有若干度偏角指向《11-20》的偏轴(0001);

8.2)将所述碳化硅衬底放入反应室内,当所述反应室内达到碳化硅外延层的生长条件时,在所述反应室内通入碳源和硅源,通过脉冲的方式每间隔脉冲时间交替改变所述碳源和硅源的比例,使得在相邻的第一时间段和第二时间段内分别处于富si和富c氛围下采用cvd法外延生长碳化硅外延层。

9.作为优选,在富si氛围下c/si比值大于或等于0.5且小于1,在富c氛围下c/si比值大于1且小于或等于2。

10.作为优选,所述步骤2中通过改变通入所述反应室内的所述碳源和硅源的流量来改变所述碳源和硅源的比例。

11.作为优选,所述步骤2中通过脉冲的方式每间隔脉冲时间交替改变所述碳源和硅源的比例,具体包括:

12.保持所述碳源的流量不变,每间隔一段时间改变所述硅源的流量;或者

13.保持所述硅源的流量不变,每间隔一段时间改变所述碳源的流量;或者

14.每间隔一段时间交替改变所述硅源和碳源的流量。

15.作为优选,所述硅源包括硅烷和氯硅烷,其中,硅烷包括甲硅烷,氯硅烷包括三氯硅烷、二氯硅烷或四氯化硅;所述碳源包括乙烯和丙烷。

16.作为优选,所述反应室内达到碳化硅外延层的生长条件之前包括以下步骤:

17.将所述反应室内抽真空至10-4

torr;

18.通入h2和hcl混合气体使所述反应室内达到一定的压强,并升温至刻蚀所需的温度,控制h2和hcl的流量对所述碳化硅衬底进行原位刻蚀,以去除所述碳化硅衬底的亚表面损失并获得规则的表面台阶结构。

19.作为优选,在进行所述原位刻蚀时所述反应室内的压强为30~150torr,所述刻蚀所需的温度为1650℃,原位刻蚀的时间为30~60min,并且还通入流量为1~10ml/min的硅烷。

20.作为优选,所述步骤2中生长条件包括外延生长温度、外延生长压力、载气和刻蚀气体的流量、掺杂源的流量中的任意一种以上,当所述反应室内达到碳化硅外延层的生长条件时,保持外延生长温度、外延生长压力、载气和刻蚀气体的流量不变。

21.作为优选,所述脉冲时间为1~60min。

22.作为优选,所述反应室为水平热壁cvd反应室、热壁或温壁行星cvd反应室、垂直热壁cvd反应室中的其中一种。

23.作为优选,所述碳化硅衬底包括3~8英寸导电型和半绝缘型碳化硅衬底,所述碳化硅衬底上的偏角沿《11-20》方向为2

°

~8

°

。

24.作为优选,所述碳化硅外延层的生长速度为60-100μm/h。

25.第二方面,本技术的实施例提出了一种碳化硅外延结构,所述碳化硅外延结构采用上述的碳化硅外延结构的脉冲式生长方法制作而成。

26.作为优选,所述碳化硅外延层的厚度范围为1~100μm,厚度均匀性大于97%。

27.第三方面,本技术的实施例提出了一种根据上述的碳化硅外延结构在sic器件中的应用。

28.相比于现有技术,本发明的有益效果为:

29.本发明结合了化学气相沉积(cvd)法生长速率较快和原子层沉积(ald)法均匀性较好的特点,通过在不同的时间间隔δt内,改变外延前体的流量或交替通入外延前体,近似实现在偏轴sic衬底的台阶处一层硅原子、一层碳原子循环生长的模式,由此生长出的sic外延层与利用原子层沉积方式生长的薄膜具有类似的效果,即厚度的精确控制和大面积良好的均匀性,有利于提高sic器件良率和可靠性,并且具有更快的生长速度,有利于碳化硅外延片的快速量产,提高生产速率。

附图说明

30.包括附图以提供对实施例的进一步理解并且附图被并入本说明书中并且构成本

说明书的一部分。附图图示了实施例并且与描述一起用于解释本发明的原理。将容易认识到其它实施例和实施例的很多预期优点,因为通过引用以下详细描述,它们变得被更好地理解。

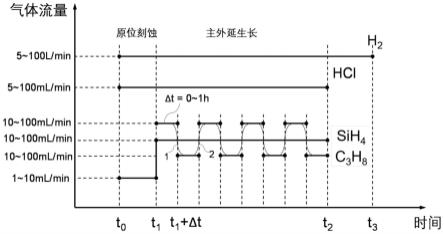

31.图1为本技术的实施例的碳化硅外延结构的脉冲式生长方法的气体流量通入过程示意图;

32.图2为本技术的对比例的碳化硅外延结构的生长方式的气体流量通入过程示意图;

33.图3为本技术的实施例1的碳化硅外延结构的碳化硅外延层的拉曼结果图。

具体实施方式

34.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。

35.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

36.目前采用化学气相沉积法外延生长同类型的sic多型体已是制造sic器件的标准技术。相比于液相外延法(lpe)和升华法,cvd法能够更好地控制外延层的厚度、掺杂浓度以及可用面积内的均匀性,而相比于分子束外延(mbe)法,则拥有更快的生长速率。目前,主流的sic外延生长设备,采用热壁cvd反应室,因为相比冷壁cvd反应室,热壁cvd反应室所需的射频功率更小,反应室内温度均匀性也更好,至于结构设计则有水平、垂直和行星式三种。

37.本发明的实施例中提出了一种碳化硅外延结构的脉冲式生长方法,包括以下步骤:

38.(1)提供碳化硅衬底,该碳化硅衬底上有若干度偏角指向《11-20》的偏轴(0001)。具体的,提供沿《11-20》方向2

°

~8

°

偏角的(0001)si面碳化硅衬底,碳化硅衬底包括3~8英寸导电型和半绝缘型碳化硅衬底。然后对碳化硅衬底进行标准清洗。

39.(2)将清洗后的碳化硅衬底放入反应室内,反应室为水平热壁cvd反应室、热壁或温壁行星cvd反应室、垂直热壁cvd反应室中的其中一种,在具体的实施例中,采用水平热壁cvd反应室,具体将碳化硅衬底放置在热壁cvd反应室内的衬托器上,衬托器可以具备旋转功能,也可以不具备。然后调整生长条件,生长条件包括外延生长温度、外延生长压力、载气和刻蚀气体的流量、掺杂源的流量中的任意一种以上。首先将反应室内抽真空至10-4

torr;通入h2和hcl混合气体使反应室内达到一定的压强,并升温至刻蚀所需的温度,其中h2为载气,在整个外延生长过程中持续通入,hcl为刻蚀气体,与h2一起实现原位刻蚀的效果,有助于获得不含硅滴的干净sic表面。h2流量设定为5~100l/min,hcl流量设定为5~100ml/min。控制h2和hcl的流量对碳化硅衬底进行原位刻蚀,以去除碳化硅衬底的亚表面损失并获得规则的表面台阶结构。具体的,在进行原位刻蚀时反应室内的压强为30~150torr,刻蚀所需的温度为1650℃,原位刻蚀的时间为30~60min,并且还通入流量为1~10ml/min的甲硅烷。原位蚀刻能够有效地控制sic的晶型,实现同质外延生长,同时也降低了外延生长的温度。

40.(3)当反应室内达到碳化硅外延层的生长条件时,保持外延生长温度、外延生长压

力、载气和刻蚀气体的流量不变。在反应室内通入碳源和硅源,通过脉冲的方式每间隔脉冲时间交替改变碳源和硅源的比例,具体通过改变通入反应室内的碳源和硅源的流量来改变碳源和硅源的比例,使得在相邻的第一时间段和第二时间段内分别处于富si和富c氛围下外延生长碳化硅外延层。具体的,硅源包括硅烷和氯硅烷,其中,硅烷包括甲硅烷,氯硅烷包括三氯硅烷、二氯硅烷或四氯化硅;碳源包括乙烯和丙烷。脉冲时间为1~60min,也就是每间隔1~60min改变通入反应室内的碳源和硅源的流量。在富si氛围下c/si比值大于或等于0.5且小于1,在富c氛围下c/si比值大于1且小于或等于2。

41.在外延生长的过程中,采取脉冲的方式通入硅源和碳源,即两者的流量是随时间变化的。根据化合物半导体cvd生长的一般规律,当sic衬底表面处于富si气氛中时,生长速率由碳供应决定;同样在富c条件下,生长速率主要由硅供应决定。硅源和碳源作为生长源,当一种生长源相对另一种过量时,在生长过程中,过量的一方要等待另一方,而控制生长源的流量随时间变化,其实就等价于这种相对过量情况的循环出现,近似于原子层沉积的每个周期内,第一反应气体与基材表面发生化学吸附,紧接着吹扫惰性气体排出没有吸附的气体分子或未反应的气体或反应副产物,然后再让第二反应气体与基材表面发生化学吸附,并再次进行吹扫,最后重复此循环。以脉冲的方式通入的硅源或碳源相当于原子层沉积的第一反应气体和第二反应气体,发生化学吸附的就是硅源和碳源在高温下分解产生的硅原子和碳原子;然后在相对过量的情况下,要么先生长一层硅原子再生长一层碳原子,要么反过来;最后随着生长时间的推移和不断通入的脉冲生长源,在碳化硅衬底上一层层地生长出碳化硅外延层。

42.在具体的实施例中,步骤2中通过脉冲的方式每间隔脉冲时间交替改变碳源和硅源的比例,具体包括以下3种情况:

43.(1)保持碳源的流量不变,每间隔一段时间改变硅源的流量;

44.(2)保持硅源的流量不变,每间隔一段时间改变碳源的流量;

45.(3)每间隔一段时间交替改变硅源和碳源的流量。

46.通过控制硅源、碳源的流量比,即c/si的比值在合理范围内,以便得到较好的表面形貌和较低的缺陷密度。

47.当碳化硅外延层生长结束,停止通入硅源、碳源和hcl刻蚀气体,在h2氛围中冷却样品;待反应室冷却结束后,再次抽真空至10-4

torr或者使用氩气反复置换,最后提高反应室压力至大气压,取出碳化硅外延片。在本技术的实施例中,该碳化硅外延层的生长速度为60-100μm/h。

48.本技术的实施例还提出了一种碳化硅外延结构,碳化硅外延结构采用上述的碳化硅外延结构的脉冲式生长方法制作而成。碳化硅外延层的厚度范围为1~100μm,厚度均匀性大于97%。该碳化硅外延结构可应用于sic器件中。

49.实施例1

50.考虑到上述三种情况的变量仅有生长源的流量,本技术的实施例选取情况(2)作为实施例具体说明本发明,生长流程如图1所示;但是本发明不限于下述实施例的内容,而且很容易通过更换变量得到其他情况的实施例。

51.(1)提供沿《11-20》方向2

°

~8

°

偏角的偏轴(0001)的碳化硅衬底,包括4英寸的sic衬底,对其进行rca标准清洗工艺,用于去除衬底表面的污染物、损伤层和氧化层,用到的溶

液包括:浓硫酸、氨水、浓盐酸、双氧水、氢氟酸、无水乙醇和丙酮;清洗完毕将其置于衬托器上,并放入水平热壁cvd反应室中,然后将反应室抽真空至10-4

torr以下。

52.(2)设定反应室压强为30~150torr,向反应室内分别通入5~100l/min的h2和5~100ml/min的hcl,并开始加热;待反应室内达到1650℃的生长温度后,从t0时刻将sih4以1~10ml/min的流量导入,开始原位刻蚀处理;此时,sih4相对于h2载气的比例为10-2

体积百分比;整个刻蚀过程控制在30~60分钟。

53.(3)从t1时刻开始,调整sih4流量至10~100ml/min;同时向反应室内通入10~100ml/min的c3h8;其中,相邻两个δt时间的c3h8流量不同,例如t1~t1+δt时间内c3h8流量为20ml/min(表示为“高脉冲”),t1+δt~t1+2δt时间内c3h8流量为5ml/min(表示为“低脉冲”),也可以反过来;然后在剩余的生长时间内重复切换c3h8的高、低脉冲直至生长结束,δt时间可以控制在1分钟至1小时内。

54.考虑到实际情况流量的切换不是瞬时完成的,而是类似如图2中具有下降沿和上升沿;因此,反应室中的c/si比值也在一定范围内变化,按照上述设置的流量值,本实施例的c/si比为0.5~2,能够满足前述相对过量的情况,即c3h8处于高脉冲时,sic衬底表面的气氛是富c的,c/si比值大于1且小于或等于2,也就是,c3h8与sih4的流量比大于1:3且小于等于2:3;而c3h8处于低脉冲时,则是富si的,c/si比值大于或等于0.5且小于1,也就是c3h8与sih4的流量比大于等于1:6且小于1:3。具体的,例如,保持sih4流量30ml/min,高脉冲时c3h8流量为20ml/min,此时c/si=2,低脉冲时c3h8流量为5ml/min,此时c/si=0.5。同时,为了避免第一个δt时间内,sic衬底表面出现石墨化的情况,在原位刻蚀阶段就通入了少量sih4,不仅能够有效抑制表面大台阶的产生,也能避免c/si比过高使得sic外延层的表面粗糙度和缺陷密度较高。

55.在t2时刻,关闭sih4、c3h8、hcl的进入反应室的开关,停止生长。在h2流量氛围中冷却反应室;待反应室冷却后(t3时刻),再次抽至高真空或者用氩气反复置换,最后填充至大气压,取出碳化硅外延片,其拉曼结果如图3所示,该拉曼图存在203.7cm-1

峰值上的fta模、776.6cm-1

峰值上的fto模和964.3cm-1

峰值上的flo模,与标准图谱对比可知,最终得到的碳化硅为纯度较高的4h-sic。

56.实施例2

57.本技术的实施例2与实施例1的区别在于,步骤(1)中提供6英寸的碳化硅衬底。

58.对比例

59.本技术以如图2所示的典型的cvd法外延生长过程作为对比例,包含原位刻蚀和主外延生长两部分,在外延生长过程中载气、刻蚀气体和反应气体的流量都是固定的,硅源和碳源是同时以恒定流量持续通入反应室内,具体包含以下步骤:

60.(1)选取有若干度偏角指向《11-20》的偏轴(0001)sic衬底,包括2~8英寸导电型和半绝缘型的sic衬底,并对其进行标准清洗,然后放置于热壁cvd反应室内的衬托器上。

61.(2)将反应室内抽真空至10-4

torr,然后在t0时刻通入h2和hcl混合气体,并开始加热;h2为载气,在整个外延生长过程中持续通入,hcl为刻蚀气体,与h2一起实现原位刻蚀的效果,有助于获得不含硅滴的干净sic表面。h2流量设定为5~100l/min,hcl流量设定为5~100ml/min。

62.(3)当反应室内温度达到外延生长温度时,从t1保持至t2,进行原位刻蚀,目的是

去除衬底的亚表面损伤并获得规则的表面台阶结构。

63.(4)保持反应室温度、压力和h2/hcl混合气体的流量恒定,在t2时刻通入硅源和碳源,如甲硅烷(sih4)和丙烷(c3h8);并且控制硅源、碳源的流量比,即c/si的比值在合理范围内,以固定的硅源和碳源的流量比外延生长碳化硅外延层。

64.本技术的实施例1与实施例2的碳化硅外延层的生长厚度及均匀性的结果如表1所示。

65.表1

[0066][0067]

由表1可知,采用本技术的实施例的脉冲式生长方法生长的碳化硅外延层在不同的尺寸上均可实现较大的厚度以及更高的均匀性,有利于提高sic器件良率和可靠性。

[0068]

另外,在sic外延中10μm是最常规量产的厚度。采用对比例中的传统方法生长碳化硅外延层的时间需要1小时,生长速度为10μm/h,均匀性为95%。采用实施例1和实施例2的方法生长碳化硅外延层的生长速度是80μm/h,均匀性在97%以上。因此不仅具有更高的均匀性,还具有更快的生长速度,有利于碳化硅外延片的快速量产。

[0069]

以上描述了本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1