人造石墨材料及其制备方法和应用、电极、锂离子电池与流程

1.本发明具体涉及一种人造石墨材料及其制备方法和应用、电极、锂离子电池。

背景技术:

2.随着新能源市场向着高功率、快充方向持续发展,负极材料的阻抗成为电芯高功率快充性能设计面临的主要瓶颈。为突破能量密度的里程焦虑以及大功率快充带来的安全隐患,实现阻抗降低和和快速充电的设计目标,目前新能源领域内主要将目光聚焦在焦炭原材料的种类选择、焦炭粉碎粒径控制以及表面非晶碳包覆改性等手段。目前,人造石墨负极材料的制备流程主要包括的工序有:焦炭粉碎工序、整形工序、造粒工序、石墨化工序、表面包覆工序、成品混筛和除磁工序。采用上述工艺,虽然已经能够使新能源汽车实现10-30分钟充满电的能力,但是,这依然和燃油车的使用体验存在较大差距,因此进一步改善锂离子电池负极材料阻抗来提升快充性能对于新能源市场的发展和突破具有重要意义。

3.电池的负极材料的电阻包含三个部分:第一个部分是锂离子在负极材料颗粒界面发生的电化学转化反应电阻;第二个部分是锂离子在负极材料结构内部的扩散电阻;第三个部分是负极材料本身的欧姆电阻。目前,业内主要通过在材料表面包覆软碳或者硬碳的方式来实现电化学转化反应电阻的降低,但采用包覆剂也会导致人造石墨材料本身的欧姆电阻增加,仍会影响锂离子电池的快速充电性能;主要通过粉碎缩小负极材料的粒径或者降低石墨化度来实现扩散电阻的降低;主要通过在表面包覆软碳或者硬碳的过程中,复合添加导电剂(例如石墨烯、碳纳米管等)的方式来降低负极材料本身的欧姆电阻,该方式虽然能够提升材料的导电性,但是导电剂的复合添加对于设备工艺要求复杂,且工艺成本大幅度提升,难以满足动力市场的低本要求。

4.因此,如何降低锂离子电池负极材料的电阻,并提升锂离子电池的快充性能的技术问题亟待解决。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术中锂离子电池负极材料的电阻仍较大,导致锂离子电池的快充性能仍较差的缺陷,而提供一种人造石墨材料及其制备方法和应用、电极、锂离子电池。该人造石墨材料的结构致密程度较高、电阻低。将其应用于锂离子电池,可实现锂离子电池的快充性能的进一步提升。

6.本发明通过下述技术方案解决上述技术问题。

7.本发明提供了一种人造石墨材料的制备方法,其包括以下步骤:将人造石墨与包覆剂进行造粒、致密化处理、碳化处理即可;

8.所述人造石墨与所述包覆剂的质量比为100:(2-20)。

9.本发明中,所述人造石墨与所述包覆剂的质量比优选为100:(4-15),例如100:4.5、100:6.5、100:8、或100:10。

10.本发明中,所述致密化处理的方式为融合机挤压或棒销研磨机撞击。

11.本发明中,当所述致密化处理的方式为融合机挤压时,该方式中采用的融合机可为本领域常规的融合机。所述融合机的转速可为500-1200r/min,例如800r/min、900r/min、1000r/min或1100r/min。所述融合机挤压的时间可为3-10min,例如5min、7min或9min。

12.本发明中,当所述致密化处理的方式为棒销研磨机撞击时,该方式中采用的棒销研磨机可为本领域常规的棒销研磨机。所述棒销研磨机撞击的频率可为10-50hz,例如10hz、15hz、20hz、25hz、30hz、35hz、40hz或45hz。

13.本发明中,所述人造石墨优选为人造石墨单颗粒。

14.其中,所述人造石墨单颗粒可为本领域常规人造石墨单颗粒产品,例如市售买来的人造石墨单颗粒或通过本领域常规方法制得的人造石墨单颗粒均可适用于本发明。

15.其中,所述人造石墨单颗粒的制备方法优选地包括如下步骤:将焦炭预石墨化、石墨化处理,即可。

16.其中,所述焦炭可为煤焦、石油焦和沥青焦中的一种或多种,例如石油针状焦。所述石油针状焦中硫含量一般≤1.0。所述石油针状焦中挥发分一般≤10.0%。

17.其中,所述焦炭的用量可根据实际需要选取,一般为本领域常规的用量。

18.其中,所述焦炭优选为焦炭粉体。所述焦炭粉体一般可通过市售买到或将本领域常规方法制得。例如,所述焦炭粉体的制备方法,其步骤包括将所述焦炭粉碎处理即可。

19.其中,所述粉碎处理的方式可为本领域常规方式,例如研磨。所述研磨的设备可为本领域常规设备,例如机械磨或辊压磨。

20.其中,所述焦炭粉体的粒径可为3-15μm,优选为5-9μm,例如7-9μm。

21.其中,所述预石墨化处理的温度可为800-1500℃,优选为900-1200℃,例如1000℃、1100℃或1200℃。

22.其中,所述预石墨化处理的时间可为本领域常规的预石墨化处理时间,例如5-48h,优选为10-36h。

23.其中,所述预石墨化处理采用的设备可为本领域常规的预石墨化处理设备,例如罐式炉、隧道窑、梭式窑、回转炉、回转窑或箱式炉,优选为隧道窑。

24.其中,所述石墨化的温度可为本领域常规石墨化温度,例如2800-3200℃,优选为3000℃。

25.其中,所述石墨化处理的时间可为本领域常规石墨化处理时间。

26.其中,所述石墨化处理采用的设备可为本领域常规的石墨化处理设备,例如石墨化炉。所述石墨化炉按照设备结构可为连续式石墨化炉、内串式石墨化炉、坩埚式石墨化炉或厢体式石墨化炉,优选为厢体式石墨化炉。

27.本发明中,所述包覆剂优选为碳包覆剂。

28.其中,所述碳包覆剂可为沥青和/或大分子聚合物,优选为沥青。

29.当所述碳包覆剂包括沥青时,所述沥青的软化点优选为150-300℃,例如200℃或250℃。

30.本发明中,所述造粒可采用本领域常规的方法进行,其一般包括如下步骤:将所述人造石墨与所述包覆剂混合、热处理即可。

31.其中,所述混合的方式和条件可为本领域常规方式和条件。

32.其中,所述热处理的方式和条件可为本领域常规方式和条件。

33.其中,所述热处理采用的设备可为本领域常规的热处理设备,例如滚筒炉、卧式釜或回转窑,优选为卧式釜。

34.其中,所述热处理的温度可为450-650℃,例如500℃或600℃。

35.其中,所述热处理的时间可为200-300min,例如240min或280min。

36.本发明中,所述碳化处理的方式和条件可为本领域常规的方式和条件。

37.本发明中,所述碳化处理的设备可为本领域常规的设备,例如辊道窑或推板窑。

38.本发明中,所述碳化处理的温度可为900-1250℃,例如1000℃、1100℃、1150℃或1200℃。

39.本发明中,所述碳化处理的时间可为本领域常规的碳化处理时间。

40.本发明中,所述碳化处理之后优选地还包括混料、除磁和筛分步骤。

41.其中,所述混料的方式和条件可为本领域常规方式和条件。

42.其中,所述除磁的方式和条件可为本领域常规方式和条件。

43.其中,所述筛分的方式和条件可为本领域常规方式和条件。

44.本发明的一些优选实施例中,制备所述人造石墨材料的方法包括如下步骤:

45.s1、将焦炭进行粉碎,得到焦炭粉体;

46.s2、将步骤s1得到的焦炭粉体进行预石墨化处理,得到人造石墨生料;

47.s3、将步骤s2得到的人造石墨生料进行石墨化处理,得到人造石墨单颗粒骨料;

48.s4、将步骤s3得到的人造石墨单颗粒骨料进行包覆造粒处理,得到二次颗粒结构物料;

49.s5、将步骤s4得到的二次颗粒结构物料进行致密化改性处理,得到致密化改性物料;

50.s6、将步骤s5得到的致密化改性物料进行碳化处理,得到人造石墨材料。

51.本发明还提供了一种采用如前所述的人造石墨材料的制备方法制得的人造石墨材料。

52.本发明还提供了一种电极,其包括如前所述的人造石墨材料。

53.本发明还提供了一种锂离子电池,其包括如前所述的电极。

54.本发明中,所述电极优选为负极。

55.本发明还提供了一种如前所述的人造石墨材料作为电极材料在锂离子电池中的应用。

56.本发明中,所述电极材料优选为负极材料。

57.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

58.本发明所用试剂和原料均市售可得。

59.本发明的积极进步效果在于:

60.(1)本发明制得的人造石墨材料的结构致密程度较高、电阻低。

61.(2)将本发明制得的人造石墨材料应用于锂离子电池,可实现锂离子电池快充性能的进一步提升。

附图说明

62.图1为实施例1制得的人造石墨材料的sem图。

63.图2为实施例2制得的人造石墨材料的sem图。

64.图3为实施例3制得的人造石墨材料的sem图。

65.图4为实施例4制得的人造石墨材料的sem图。

66.图5为实施例5制得的人造石墨材料的sem图。

67.图6为对比例1制得的人造石墨材料的sem图。

68.图7为对比例2制得的人造石墨材料的sem图。

69.图8为对比例3制得的人造石墨材料的sem图。

具体实施方式

70.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

71.下述实施例及对比例中各原料试剂均市售可得。

72.实施例1

73.人造石墨材料的制备方法,具体制备步骤如下:

74.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到7-9μm的焦炭粉体;

75.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

76.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

77.s4、将步骤s3得到的人造石墨骨料和沥青(软化点为200℃)微粉按照100:4.5比例混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

78.s5、将步骤s4得到的二次颗粒结构物料,采用融合机设备,在转速800r/min,处理5min,得到致密化改性物料;

79.s6、将步骤s5得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

80.实施例2

81.人造石墨材料的制备方法,具体制备步骤如下:

82.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到7-9μm的焦炭粉体;

83.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

84.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

85.s4、将步骤s3得到的人造石墨骨料和沥青(软化点为200℃)微粉按照100:6.5比例

混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

86.s5、将步骤s4得到的二次颗粒结构物料,采用融合机设备,在转速800r/min,处理5min,得到致密化改性物料;

87.s6、将步骤s5得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

88.实施例3

89.人造石墨材料的制备方法,具体制备步骤如下:

90.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到7-9μm的焦炭粉体;

91.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

92.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

93.s4、将步骤s3得到的人造石墨骨料和沥青(软化点为200℃)微粉按照100:6.5比例混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

94.s5、将步骤s4得到的二次颗粒结构物料,采用融合机设备,在转速1000r/min,处理5min,得到致密化改性物料;

95.s6、将步骤s5得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

96.实施例4

97.人造石墨材料的制备方法,具体制备步骤如下:

98.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到7-9μm的焦炭粉体;

99.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

100.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

101.s4、将步骤s3得到的人造石墨骨料和沥青(软化点为200℃)微粉按照100:6.5比例混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

102.s5、将步骤s4得到的二次颗粒结构物料,采用棒销研磨机设备,频率设定15hz处理,得到致密化改性物料;

103.s6、将步骤s5得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

104.实施例5

105.人造石墨材料的制备方法,具体制备步骤如下:

106.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到

7-9μm的焦炭粉体;

107.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

108.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

109.s4、将步骤s3得到的人造石墨骨料和沥青(软化点为200℃)微粉按照100:6.5比例混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

110.s5、将步骤s4得到的二次颗粒结构物料,采用棒销研磨机设备,频率设定25hz处理,得到致密化改性物料;

111.s6、将步骤s5得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

112.对比例1(无步骤s5致密化改性步骤)

113.与实施例1相比,对比例1的制备步骤中无步骤s5致密化改性步骤,其他条件与实施例1完全相同,最终得到人造石墨材料。

114.对比例2(无步骤s5致密化改性步骤)

115.与实施例2相比,对比例2的制备步骤中无步骤s5致密化改性步骤,其他条件与实施例2完全相同,最终得到人造石墨材料。

116.对比例3(在步骤s4中加入碳纳米管)

117.人造石墨材料的制备方法,具体制备步骤如下:

118.s1、采用国产石油针状焦(硫含量≤1.0,挥发分≤10.0%),采用机械磨粉碎得到7-9μm的焦炭粉体;

119.s2、将步骤s1得到的焦炭粉体利用隧道窑在1200℃条件下进行预石墨化处理,得到人造石墨生料;

120.s3、将步骤s2的人造石墨生料在厢体式炉3000℃条件下进行石墨化处理,混料、除磁和筛分,得到人造石墨骨料;

121.s4、将步骤s3得到的人造石墨骨料、碳纳米管和沥青(软化点为200℃)微粉按照100:0.05:6.5比例进行高速混合,采用卧式釜设备在600℃温度下,处理240min,得到人造石墨包覆的二次颗粒结构物料;

122.s5、将步骤s4得到的改性物料在辊道窑中1150℃下进行碳化处理,经过混料、除磁和筛分后,得到人造石墨材料。

123.效果实施例

124.除特别说明外,下述性能参数的表征测试方法均为本领域常规方法。

125.1、人造石墨材料的物理性能参数表征

126.测试对象:实施例1-5以及对比例1-3制得的人造石墨材料。

127.测试设备:

128.(1)粒径分布测试

129.设备:mastersizer激光粒度仪(mastersizer2000,malvern panalytical)。

130.(2)振实密度测试

131.设备:振实密度测试仪(autotap,anton paar)。

132.(3)形貌表征测试

133.设备:扫描电子显微镜(sigma300,蔡司公司)。

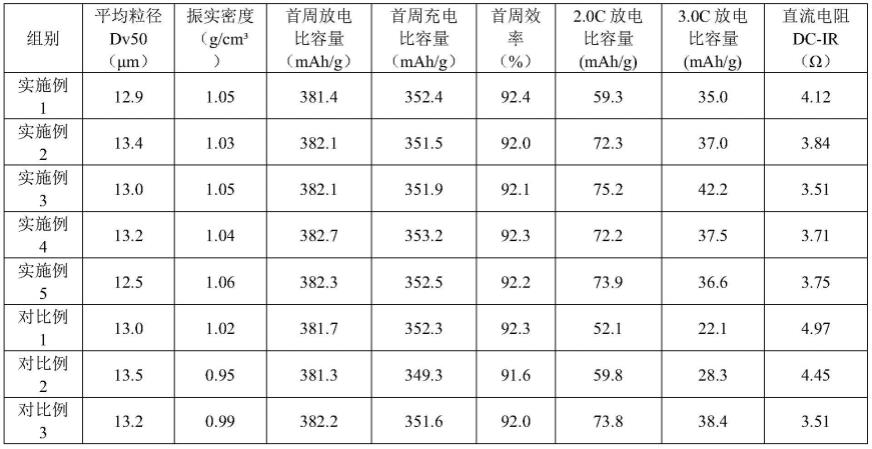

134.测试结果:如下表1及附图1-8所示。附图1-8的放大倍数相同(放大倍数为:1000倍)

135.如图1-4所示,相同倍数下,对比例1制得的石墨材料中存在大的粘接颗粒形貌的大颗粒(图4),这些大颗粒结构对于材料的快充性能不利。而实施例1、2、3制得的石墨材料粒径分布均匀,无明显的大的松散粘接的颗粒形貌存在(图1-3),材料的快充性能较好。

136.2、电学性能测试

137.测试对象:实施例1-3以及对比例1制得的人造石墨材料组装的电池。

138.电池的具体组装方法如下:按照活性材料(实施例1-5以及对比例1-3制得的人造石墨材料作为负极材料):cmc:sbr:sp=95.5:1.5:1.5:1.5的比例调配浆料,在铜箔上涂布制备成电极,面密度控制为10mg/cm2;极片压实密度1.60g/cm3,组装成为扣式电池,静置10h;以锂片作为对电极,电解液配方为ec:emc:dmc=1:1:1,+1.0%vc。

139.测试方法:

140.利用land电池测试系统对组装完成的电池进行测试,测试程序如下:

141.首先对电池进行恒流放电至5mv,电流为0.6ma,静置10min,再恒流放电至5mv,电流为0.05ma,静置10min,然后恒电流充电至2.0v,电流为0.6ma,记录此过程的充放电容量。静置10min后,以12ma电流恒流放电至5mv(记录为2.0c放电容量),静置10min,恒电流充电至2.0v,电流为0.6ma。静置10min后,以18ma电流恒流放电至5mv(记录为3.0c放电容量),静置10min,恒电流充电至2.0v,电流为0.6ma。

142.测试结果:如表1所示。

143.表1

[0144][0145]

如表1所示,实施例1制得的石墨材料的振实密度为1.05g/cm3,对比例1制得的石墨材料的振实密度为1.02g/cm3,表明,实施例1经过致密化工艺处理后,颗粒内部结构的孔隙率减少,致密度提高。实施例1的2.0c、3.0c放电比容量以及直流电阻均比对比例1存在优势,表明致密化处理降低了材料的电阻,提升了材料的快充性能。

[0146]

实施例2、3、4、5制得的石墨材料和对比例2制得的石墨材料、以及由实施例2、3、4、5制得的石墨材料和对比例2制得的石墨材料组装的电池相比,材料的物理性能参数以及电池的电化学性能逐渐出现差异。

[0147]

具体地,对比例2制得的石墨材料的振实密度为0.95g/cm3,经过不同的致密化工艺处理后,实施例2制得的石墨材料的振实密度为1.03g/cm3、实施例3制得的石墨材料的振实密度为1.05g/cm3,实施例4制得的石墨材料的振实密度为1.04g/cm3,实施例5制得的石墨材料振实密度为1.06g/cm3,说明颗粒中存在的松散的粘接结构经过致密化工艺处理得到优化,振实密度得到提升,颗粒内部空隙减少,材料的加工性能得到改善。

[0148]

同时,经过致密化处理后,由实施例2、3、4、5制得的石墨材料组装的电池的直流电阻(dc-ir)分别为3.84ω、3.51ω、3.71ω、3.75ω,与对比例2的制得的石墨材料组装的电池的直流电阻(dc-ir)4.45ω相比,电阻降低。得益于电阻降低,实施例2、3、4、5制得的石墨材料组装的电池的倍率性能提升。数据显示:

[0149]

在2.0c电流密度下,实施例2、3、4、5制得的石墨材料组装的电池的放电容量分别为72.3mah/g、75.2mah/g、72.2mah/g、73.9mah/g,而对比例1制得的石墨材料组装的电池的2.0c放电容量为59.8mah/g。

[0150]

在3.0c电流密度下,实施例2、3、4、5制得的石墨材料组装的电池的放电容量分别为37.0mah/g、42.2mah/g、37.5mah/g、36.6mah/g,而对比例1制得的石墨材料组装的电池的3.0c放电容量为28.3mah/g。这一结果表明,经过本发明工艺处理后制得的石墨材料材料电阻降低,本发明制得的材料组装的电池快充性能提升。

[0151]

对比例3在包覆介质中引入了碳纳米管用于改善材料的电阻以实现提升快充性能,但是高质量的碳纳米管的引入对于材料的制造成本提升显著,无法大量应用于动力市场的需求。实施例2、3、4、5与对比例3相比,工艺简单,可在低制造成本的前提下实现快充性能提升。

[0152]

需要说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所述的方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等都应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1