一种超薄防眩光玻璃显示屏用掰片机及其掰片方法与流程

1.本发明涉及一种超薄防眩光玻璃显示屏用掰片机及其掰片方法,其能够在大幅降低表面划痕伤害的基础上,实现对超薄防眩光玻璃显示屏的掰片作业。

背景技术:

2.超薄防眩光玻璃显示屏是一种厚度小于0.4mm的玻璃显示屏,其生产过程中,需要根据规格对物料进行不断开切割,然后再将完成切割后的物料输送到相应的掰片机上进行掰片作业。

3.超薄防眩光玻璃显示屏于生产过程中对表面划痕的控制要求极高,稍有划痕就会产生次品,由于掰片所产生的折断易产生极细微的玻璃渣颗粒,在玻璃渣颗粒落入掰片后的物料之后,随着加工进程的推进,便极易在物料表面形成划痕,导致出现次品,这对于价格极为昂贵的超薄防眩光玻璃显示屏来讲,无疑是不能接受的。

4.因此,在保持掰片作业正常进行的前提下,设计一款能够有效对掰片过程中所产生的细微的玻璃渣颗粒进行及时收集,从而防止其落入物料表面,以降低物料表面产生划痕的概率的超薄防眩光玻璃显示屏用掰片机及其掰片方法是本发明的研究目的。

技术实现要素:

5.针对上述现有技术存在的技术问题,本发明在于提供一种超薄防眩光玻璃显示屏用掰片机及其掰片方法,该超薄防眩光玻璃显示屏用掰片机及其掰片方法能够有效解决上述现有技术存在的技术问题。

6.本发明的技术方案是:

7.一种超薄防眩光玻璃显示屏用掰片机,包括

8.进料传送带,所述进料传送带由相应的正反转电机进行驱动;

9.出料传送带,所述出料传送带的进料端与所述进料传送带的出料端之间呈间隔设置,且所述出料传送带的进料端位于所述进料传送带的出料端的下侧,所述出料传送带由相应的驱动电机进行驱动;

10.掰片机构,所述出料传送带与进料传送带的衔接处之间设置有一相应的机架,所述掰片机构包含固定装置于所述机架上部的一组掰片气缸,所述掰片气缸的活塞轴向下固接有第一衔接板,所述第一衔接板的下端部向下倾斜铰接有相应的按压板,所述按压板的后端部抵接到所述第一衔接板上,所述第一衔接板的前侧向下固定装置有一相应的压力计,所述压力计的测量端抵接到所述按压板的前侧上端面上;

11.顶推机构,所述顶推机构包含固定状装置于所述机架下部的一组顶推气缸,所述顶推气缸的活塞轴向上固接有第二衔接板,所述第二衔接板的顶部一侧可转动安装有相应的顶推轴,所述顶推轴的顶端部位于所述第二衔接板的上侧,且所述顶推轴由相应的顶推轴驱动电机进行驱动;

12.碎屑收集机构,所述碎屑收集机构包含固定装置于所述进料传送带前侧的机架上

的第一集屑槽,所述第一集屑槽的底侧装置有第一过滤棉,且所述第一集屑槽的底部向外连接有相应的第一抽气管,所述第一抽气管连接到相应的抽风机上;

13.电控制器,所述正反转电机、驱动电机、掰片气缸、压力计、顶推气缸、顶推轴驱动电机,以及所述抽风机分别连接到所述电控制器上。

14.还包括按压机构,所述按压机构包含连接于所述机架上的一组按压气缸,所述按压气缸位于所述进料传送带的出料端一侧的上部,且所述按压气缸的活塞轴向下固接有压料板,所述按压气缸连接到所述电控制器上。

15.所述压料板是由横截面呈方形状设置的工程塑料制成。

16.还包括第一清扫机构,所述第一清扫机构包含设置于所述进料传送带下侧的第一支座板,所述第一支座板的外侧顶部转动装置有第一毛刷辊,所述第一毛刷辊的外围固接有诸多能够对所述进料传送带的表面进行清扫的第一软刷毛,所述第一毛刷辊内侧的第一支座板上还固定装置有一相应的第二集屑槽,所述第二集屑槽的底侧装置有第二过滤棉,且所述第二集屑槽的底部向外连接有相应的第二抽气管,所述第二抽气管连接到所述抽风机上。

17.所述第一软刷毛是由pbt材料制成,第一软刷毛的直径不超过0.3mm。

18.还包括第二清扫机构,所述第二清扫机构包含设置于所述出料传送带下侧的第二支座板,所述第二支座板的内侧顶部转动装置有第二毛刷辊,所述第二毛刷辊的外围固接有诸多能够对所述出料传送带的表面进行清扫的第二软刷毛,所述第二毛刷辊外侧的第二支座板上还固定装置有一相应的第三集屑槽,所述第三集屑槽的底侧装置有第三过滤棉,且所述第三集屑槽的底部向外连接有相应的第三抽气管,所述第三抽气管连接到所述抽风机上。

19.所述第二软刷毛是由pbt材料制成,第二软刷毛的直径不超过0.3mm。

20.一种超薄防眩光玻璃显示屏用掰片机的掰片方法,包含以下具体步骤:

21.s1,往电控制器输入待掰片物料的重量m,并输入每次掰片距离l1、以及每块物料的掰片数量n;

22.s2,按压气缸的活塞轴伸出,带动压料板下行至进料传送带的上表面,使压料板与进料传送带的上表面之间呈间隙设置;

23.s3,待掰片物料经进料传送带传送至其前端部抵接到压料板的侧面后,进料传送带驱动用正反转电机停运;

24.s4,按压气缸的活塞轴回缩,带动压料板上行,然后正反转电机启动正转,通过进料传送带将物料输出距离1.1-1.3l后,正反转电机停运;

25.s5,掰片气缸和顶推气缸的活塞轴同步伸出,在顶推轴抵接于物料下表面后,按压板下行,以顶推轴与物料的接触点为支点,对物料进行掰片作业,掰片过程中,压力计受力,获取得到掰片压力f,在压力计受力消失后,掰片完成;

26.s6,顶推轴驱动电机启动带动完成掰片的物料往出料传送带方向移动,同时,驱动电机启动,驱动出料传送带将完成掰片后的物料输出;

27.于此同时,正反转电机启动反转,带动待掰片的物料向后移动距离l2;

28.s7,抽风机启动,使第一集屑槽内呈负压状态,从而将第一集屑槽上部的空气导流吸入第一集屑槽内,通过第一过滤棉有效滤除空气中所存在的可能对物料表面造成刮伤的

玻璃渣或其他杂质,抽风机启动3-5s后,进入步骤s8;

29.s8,正反转电机启动正转,带动待掰片物料向前输出距离l1+l2后,正反转电机停运,计算物料再次掰片后的重力g=m*((n-k)/n)*g,其中g为比例系数=9.8,k=已掰片数量+1;对比物料再次掰片后的重力g与s5所获取掰片压力f的大小,当g≤f时,按压气缸启动,带动压料板压紧在待掰片物料上,反之,则按压气缸不启动;

30.s9,重复步骤s5-s8,直至待掰片物料全部完成掰片。

31.本发明的优点:

32.1)本发明在设置有掰片机构、以及顶推机构的同时,设置有碎屑收集机构,且通过正反转电机对进料传送带进行驱动、以及通过顶推轴驱动电机对顶推轴进行驱动。

33.掰片过程中,掰片气缸和顶推气缸的活塞轴同步伸出,以顶推轴与物料的接触点为支点,对物料进行掰片作业,掰片过程中,压力计受力,在压力计受力消失后,即可明确掰片完成;掰片过程中所产生的细微玻璃渣颗粒向上弹起,此时,顶推轴驱动电机启动带动完成掰片的物料往出料传送带方向移动,于此同时,正反转电机启动反转,带动待掰片的物料向后移动,从而在细微玻璃渣颗粒的回落过程中形成让位开口,在让位开口形成的同时,抽风机启动,便可将第一集屑槽上部的空气导流吸入第一集屑槽内,通过第一过滤棉有效滤除空气中所存在的可能对物料表面造成刮伤的玻璃渣或其他杂质。

34.从而实现:在保持掰片作业正常进行的前提下,有效对掰片过程中所产生的细微玻璃渣颗粒进行及时收集,从而防止其落入物料表面,以降低物料表面产生划痕的概率。

35.2)本发明的按压板后端部抵接到第一衔接板上,且第一衔接板的前侧向下固定装置有一相应的压力计,并将压力计的测量端抵接到按压板的前侧上端面上。以便于获取掰片所需压力,并可根据压力的消失及时判断出掰片作业完成,以及时控制顶推轴驱动电机和正反转电机的动作,从而确保后续的细微玻璃渣颗粒能够及时被收集;且能够使按压板在按压物料时形成一定的缓冲,从而进一步降低对物料表面的机械性损伤。

36.3)本发明的第二衔接板的顶部一侧可转动安装有相应的顶推轴,以顶推轴与物料的接触点为支点,对物料进行掰片作业,在物料掰片过程中,物料表面可沿顶推轴绕动,以进一步降低对物料表面的机械性损伤,且能够在物料掰片后以主动输出方式对掰片后的物料进行输出,从而有效进一步确保后续的细微玻璃渣颗粒能够及时被收集。

37.4)本发明还包括按压机构,当物料持续被掰片后,其余下的待掰片的物料的重力会越来越小,当掰片所需压力大于余下的待掰片的物料减去接下来要被掰片的物料之后的重力时,此时是无法进行掰片的,因此随着接下来要被掰片的物料被下压后,后面所剩下的物料会向上翘起来。针对该问题,现有的做法是每次掰片都启动按压机构,以对逐片对待掰片的物料形成按压,这就导致要对除第一片物料之外的所有物料进行按压,这无疑会增加物料产生划痕的概率。

38.本技术通过压力计的介入,颗有效获取物料的掰片用压力,然后将其与待掰片的物料减去接下来要被掰片的物料之后的重力相比,当g≤f时,即当掰片用压力大于待掰片的物料减去接下来要被掰片的物料之后的重力时,按压气缸才启动,以带动压料板压紧在待掰片物料上,从而确保后续的掰片作业的能够被顺利进行,且能够最大副度降低对待掰片物料的按压次数,从而进一步有效大幅降低对物料表面产生划痕的概率。

39.5)本发明还设置有第一清扫机构、以及第二清扫机构,通过软刷毛对进料传送带

和出料传送带的带表面进行杂质、或玻璃渣颗粒刷除,用软刷毛能够有效降低对带表面的伤害,以确保进料传送带和出料传送带的带表面平整,从而进一步有效降低对物料表面产生划痕的概率。

40.但是,软刷毛无法将杂质、或玻璃渣颗粒刷除至远离带表面的位置,因此一样存在杂质、或玻璃渣颗粒重新粘回进料传送带和出料传送带的带表面的可能,为此,本技术进一步通过负压方式对被软刷毛刷下的杂质、或玻璃渣颗粒进行及时回收,以防止杂质、或玻璃渣颗粒重新粘回进料传送带和出料传送带的带表面,从而在保护进料传送带和出料传送带的带表面的前提下,有效进一步降低对物料表面产生划痕的概率。

附图说明

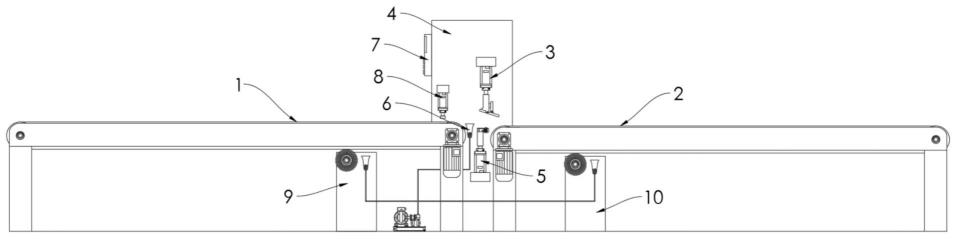

41.图1为本发明的结构示意图。

42.图2为本发明的局部放大图。

43.图3为顶推机构的结构示意图。

44.图4-6为本发明的掰片过程中使用状态图。

具体实施方式

45.为了便于本领域技术人员理解,现将实施例结合附图对本发明的结构作进一步详细描述:

46.参考图1-3,一种超薄防眩光玻璃显示屏用掰片机,包括

47.进料传送带1,所述进料传送带1由相应的正反转电机101进行驱动;

48.出料传送带2,所述出料传送带2的进料端与所述进料传送带1的出料端之间呈间隔设置,且所述出料传送带2的进料端位于所述进料传送带1的出料端的下侧,所述出料传送带2由相应的驱动电机201进行驱动;

49.掰片机构3,所述出料传送带2与进料传送带1的衔接处之间设置有一相应的机架4,所述掰片机构3包含固定装置于所述机架4上部的一组掰片气缸301,所述掰片气缸301的活塞轴向下固接有第一衔接板302,所述第一衔接板302的下端部向下倾斜铰接有相应的按压板303,所述按压板303的后端部抵接到所述第一衔接板302上,所述第一衔接板302的前侧向下固定装置有一相应的压力计304,所述压力计304的测量端抵接到所述按压板303的前侧上端面上;

50.顶推机构5,所述顶推机构5包含固定状装置于所述机架4下部的一组顶推气缸501,所述顶推气缸501的活塞轴向上固接有第二衔接板502,所述第二衔接板502的顶部一侧可转动安装有相应的顶推轴503,所述顶推轴503的顶端部位于所述第二衔接板502的上侧,且所述顶推轴503由相应的顶推轴驱动电机504进行驱动;

51.碎屑收集机构6,所述碎屑收集机构6包含固定装置于所述进料传送带1前侧的机架4上的第一集屑槽601,所述第一集屑槽601的底侧装置有第一过滤棉602,且所述第一集屑槽601的底部向外连接有相应的第一抽气管603,所述第一抽气管连接到相应的抽风机604上;

52.电控制器7,所述正反转电机101、驱动电机201、掰片气缸301、压力计304、顶推气缸501、顶推轴驱动电机504,以及所述抽风机604分别连接到所述电控制器7上。

53.还包括按压机构8,所述按压机构8包含连接于所述机架4上的一组按压气缸801,所述按压气缸801位于所述进料传送带1的出料端一侧的上部,且所述按压气缸801的活塞轴向下固接有压料板802,所述按压气缸801连接到所述电控制器7上。

54.所述压料板802是由横截面呈方形状设置的工程塑料制成。

55.还包括第一清扫机构9,所述第一清扫机构9包含设置于所述进料传送带1下侧的第一支座板901,所述第一支座板901的外侧顶部转动装置有第一毛刷辊902,所述第一毛刷辊902的外围固接有诸多能够对所述进料传送带1的表面进行清扫的第一软刷毛903,所述第一毛刷辊902内侧的第一支座板901上还固定装置有一相应的第二集屑槽904,所述第二集屑槽904的底侧装置有第二过滤棉905,且所述第二集屑槽905的底部向外连接有相应的第二抽气管906,所述第二抽气管906连接到所述抽风机604上。

56.所述第一软刷毛903是由pbt材料制成,第一软刷毛903的直径为0.3mm。

57.还包括第二清扫机构10,所述第二清扫机构10包含设置于所述出料传送带2下侧的第二支座板1001,所述第二支座板1001的内侧顶部转动装置有第二毛刷辊1002,所述第二毛刷辊1002的外围固接有诸多能够对所述出料传送带2的表面进行清扫的第二软刷毛1003,所述第二毛刷辊1002外侧的第二支座板1001上还固定装置有一相应的第三集屑槽1004,所述第三集屑槽1004的底侧装置有第三过滤棉1005,且所述第三集屑槽1004的底部向外连接有相应的第三抽气管1006,所述第三抽气管1006连接到所述抽风机604上。

58.所述第二软刷毛1003是由pbt材料制成,第二软刷毛1003的直径为0.3mm。

59.上述第一毛刷辊902、以及第二毛刷辊1002分别由相应的转动电机(未标识)进行转动驱动。

60.参考图2,以及图4-6,一种超薄防眩光玻璃显示屏用掰片机的掰片方法,包含以下具体步骤:

61.s1,往电控制器7输入待掰片物料的重量m,并输入每次掰片距离l1、以及每块物料的掰片数量n;

62.s2,按压气缸801的活塞轴伸出,带动压料板802下行至进料传送带1的上表面,使压料板802与进料传送带1的上表面之间呈间隙设置;

63.s3,待掰片物料11经进料传送带1传送至其前端部抵接到压料板802的侧面后,进料传送带1驱动用正反转电机101停运;

64.s4,按压气缸801的活塞轴回缩,带动压料板802上行,然后正反转电机101启动正转,通过进料传送带1将物料输出距离1.2l1,使其切割划痕位于进料传送带1与顶推机构5之间后,正反转电机101停运;

65.s5,掰片气缸301和顶推气缸501的活塞轴同步伸出,在顶推轴503抵接于物料下表面后,按压板303下行,以顶推轴503与物料11的接触点为支点,对物料进行掰片作业,掰片过程中,压力计304受力,获取得到掰片压力f,在压力计304受力消失后,掰片完成;

66.s6,顶推轴驱动电机504启动带动完成掰片的物料往出料传送带2方向移动,同时,驱动电机201启动,驱动出料传送带2将完成掰片后的物料输出;

67.于此同时,正反转电机101启动反转,带动待掰片的物料向后移动距离l2;

68.s7,抽风机604启动,使第一集屑槽601内呈负压状态,从而将第一集屑槽601上部的空气导流吸入第一集屑槽601内,通过第一过滤棉602有效滤除空气中所存在的可能对物

料表面造成刮伤的玻璃渣或其他杂质,抽风机604启动3s后,进入步骤s8;

69.s8,正反转电机101启动正转,带动待掰片物料11向前输出距离l1+l2后,正反转电机101停运,计算物料再次掰片后的重力g=m*((n-k)/n)*g,其中g为比例系数=9.8,k=已掰片数量+1;对比物料再次掰片后的重力g与s5所获取掰片压力f的大小,当g≤f时,按压气缸801启动,带动压料板802压紧在待掰片物料11上,反之,则按压气缸801不启动;

70.s9,重复步骤s5-s8,直至待掰片物料全部完成掰片。

71.如,物料的掰片数量n=7,重量=500g,其重力为500gx9.8n/g=4900n,其第一次掰片完成后,掰片压力f为1500n;

72.尔后,物料二次掰片,获取上次掰片压力f为1500n,此时,物料再次掰片后的重力g=500gx((7-2)/7)*9.8=3500n,大于1500n,此时,按压气缸不启动;

73.尔后,物料三次掰片,获取上次掰片压力f为1550n,此时,物料再次掰片后的重力g=500gx((7-3)/7)*9.8=2800n,大于1550n,此时,按压气缸不启动;

74.尔后,物料四次掰片,获取上次掰片压力f为1520n,此时,物料再次掰片后的重力g=500gx((7-4)/7)*9.8=2100n,大于1520n,此时,按压气缸不启动;

75.尔后,物料五次掰片,获取上次掰片压力f为1540n,此时,物料再次掰片后的重力g=500gx((7-5)/7)*9.8=1400n,小于1540n,此时,按压气缸启动,带动压料板802压紧在待掰片物料11上,以确保掰片顺利进行;

76.最后一次掰片,获取上次掰片压力f为1510n,此时,物料再次掰片后的重力g=500gx((7-6)/7)*9.8=700n,小于1510n,此时,按压气缸启动,带动压料板802压紧在待掰片物料11上,以确保掰片顺利进行。

77.六次掰片过程,仅需最后两次掰片需要压料板802进行压紧即可,前面四次掰片均无需按压,因此,可进一步大幅降低物料表面产生划痕的概率。

78.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1