用于制备二氧化氮的方法和装置与流程

1.本发明属于核燃料后处理技术领域,具体涉及一种核燃料后处理purex流程中钚粗产品液(1bp)到钚纯化循环原料液(2af),及钚产品液(2bp)到钚沉淀前的料液(of)等的调料过程使用的氧化剂二氧化氮的连续制备方法和装置。

背景技术:

2.核燃料后处理purex流程是核燃料水法后处理流程之一,是用磷酸三丁酯萃取法从辐照核燃料中回收铀、钚的一种化工过程。在purex流程中,由于磷酸三丁酯(tbp)对铀和钚(pu

4+

)具有比对裂变产物更大的萃取能力,通过多级萃取可使铀、钚和裂变产物相分离。在铀、钚和裂变产物相分离之后,由于tbp对三价钚(pu

3+

)萃取能力很小,利用这一性质可以分离铀、钚。在purex流程中,含有还原剂的水溶液与萃取有铀、钚的tbp接触,钚还原成三价转入水溶液,与留在tbp中的铀分离,其中,目前研究的后处理purex工艺流程中,多采用u(iv)-肼、羟胺-肼或n,n-二甲基羟胺-甲基肼等还原剂来还原反萃pu(ⅲ)。

3.在铀和钚分离后,需进一步地进行铀纯化循环和钚纯化循环,其中,铀钚分离后得到的钚粗产品液(1bp料液)中钚为三价,在下一步萃取-反萃取进行钚的纯化浓缩之前,需将pu(ⅲ)调整为pu(ⅳ);同时钚纯化循环得到的钚产品液(2bp)-硝酸pu(ⅲ)溶液在沉淀转化步骤前也需要转化为pu(ⅳ)。在一些工艺技术中,采用亚硝酸钠(nano2)作为氧化剂来氧化调整1bp、2bp料液中钚的价态,即将nano2溶液加至1bp、2bp料液中,氧化破坏其中的还原剂和支持还原剂,从而将pu(ⅲ)氧化为pu(ⅳ),但是其中的na离子会生成硝酸钠进入中放废液,而这将影响后续中放废液的蒸发浓缩倍数。

4.因此,目前多采用无盐氧化试剂二氧化氮取代nano2作为氧化剂;针对核燃料后处理purex流程调料过程中使用的氧化剂—二氧化氮的制备方法,在专利cn106884098a“一种用于含钚料液调价的系统及方法”中,其二氧化氮制备方法主要是采用浓硝酸热解来产生二氧化氮,此方法优点是采用浓硝酸即可直接分解产生二氧化氮,不需要额外的试剂,缺点是浓硝酸高温分解时反应条件苛刻,对装置及管路腐蚀非常严重,难以长时间稳定运行。另外,也有采用浓硝酸与亚硝酸钠反应制备氮氧化物的方法,该方法的缺点是将产生大量含有硝酸钠的硝酸废液,需增加含盐废物的处理装置,工艺复杂,经济性较低。

技术实现要素:

5.有鉴于此,本发明的一个目的在于提供一种工艺简单的无盐化用于制备二氧化氮的方法以及用于制备二氧化氮的装置。

6.在一个方面,本发明提供一种用于制备二氧化氮的方法,所述方法包括原料反应步骤:将浓硝酸加热,之后向所述浓硝酸中加入无盐还原剂,进行反应,得到不含盐的粗产物;所述无盐还原剂为甲酸、甲醛或蔗糖。

7.在上述用于制备二氧化氮的方法中,作为一种优选实施方式,所述粗产物包含二氧化氮、一氧化氮、二氧化碳和水蒸气。

8.在上述用于制备二氧化氮的方法中,作为一种优选实施方式,在所述原料反应步骤之后,所述方法还包括后续处理步骤,所述后续处理步骤包括:将所述粗产物冷凝以将所述水蒸气冷凝为水分的第一冷凝步骤和将二氧化氮冷凝成四氧化二氮液体的第二冷凝步骤;

9.优选地,所述后续处理步骤还包括:将所述一氧化氮氧化成二氧化氮的氧化步骤;所述氧化步骤位于所述第二冷凝步骤之前;

10.优选地,所述后续处理步骤还包括:去除反应体系中水分的干燥步骤,所述干燥步骤位于所述第一冷凝步骤之后。

11.在上述用于制备二氧化氮的方法中,作为一种优选实施方式,在所述浓硝酸与所述无盐还原剂混合之前,所述浓硝酸的浓度为大于10mol/l,优选地,所述无盐还原剂为浓度为10-30mol/l的甲酸、甲醛或蔗糖的水溶液。

12.在上述用于制备二氧化氮的方法中,作为一种优选实施方式,所述原料反应的温度为80-120℃;优选地,所述无盐还原剂为甲酸,所述浓硝酸与甲酸的摩尔比为(10-20):3,或所述无盐还原剂为甲醛,所述浓硝酸与甲醛的摩尔比为(8-20):1。

13.在上述用于制备二氧化氮的方法中,作为一种优选实施方式,所述氧化步骤中所用的氧化剂为空气,优选地,所述第二冷凝步骤中所用的冷凝剂为乙二醇;优选地,可加入引发剂来加快所述浓硝酸和所述无盐还原剂的反应,所述引发剂优选为亚硝酸钠。

14.在另一个方面,本发明提供一种用于制备二氧化氮的装置,该装置包括:浓硝酸储罐、无盐还原剂储罐、用于浓硝酸和无盐还原剂反应的原料反应器、和浓硝酸和无盐还原剂反应生成的粗产物的出口,所述浓硝酸储罐的出口和所述原料反应器的第一入口相连、所述无盐还原剂储罐的出口和所述原料反应器的第二入口相连。

15.在上述用于制备二氧化氮的装置中,作为一种优选实施方式,所述装置还包括一级冷凝器和二级冷凝器,所述一级冷凝器的入口和所述原料反应器的第一出口相连,所述一级冷凝器的出口和所述二级冷凝器的入口相连;所述一级冷凝器用于将水蒸气冷凝为水,所述二级冷凝器用于将二氧化氮冷凝为四氧化二氮液体;优选地,所述装置还包括n2o4储罐,所述n2o4储罐的入口和所述二级冷凝器的第一出口相连。

16.在上述用于制备二氧化氮的装置中,作为一种优选实施方式,所述装置还包括氧化剂储器,所述氧化剂储器优选为压缩空气储器;所述一级冷凝器和所述二级冷凝器之间的管路与所述压缩空气储器的出口相连通,以使得所述压缩空气储器中的压缩空气和所述一级冷凝器出口的产物相混合以氧化所述一级冷凝器出口的产物;优选地,所述装置还包括干燥器,所述干燥器设置在所述一级冷凝器和所述二级冷凝器之间。

17.在上述用于制备二氧化氮的装置中,作为一种优选实施方式,所述装置还包括尾气吸收器,所述尾气吸收器的入口和所述二级冷凝器的第二出口相连;

18.优选地,所述装置还包括硝酸溶液储罐,所述硝酸溶液储罐的入口和所述原料反应器的第二出口相连。

19.相对于现有技术,本公开通过浓硝酸和无盐还原剂的反应,使得反应产物中不含盐,实现了二氧化氮制备过程的无盐化,直接省去了后处理厂含盐废物的处理工艺和设备,整个设备操作大大提高了氮氧化物制备的经济性。此外,本公开反应后剩余的料液为硝酸溶液,可直接应用于后处理工艺流程(在后处理工艺环节需要使用大量的硝酸作为反应液,

其中硝酸可作为后续溶解、以及萃取环节的反应液使用),因此,该方法基本不产生液体废物。

附图说明

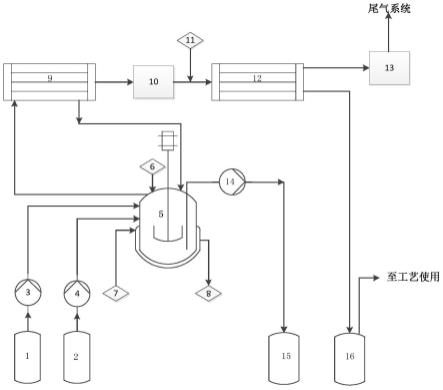

20.图1为根据本公开一种实施方式的制备二氧化氮的装置的示意图。

具体实施方式

21.下面将结合本公开实施方式及附图,对本公开实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本公开的一部分实施方式,而不是全部的实施方式。基于本公开中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术要求保护的范围。

22.根据本公开的实施方式,提供了一种用于制备二氧化氮的方法。所述方法包括将浓硝酸加热,之后向所述浓硝酸中加入无盐还原剂,进行反应,得到不含盐的粗产物。其中,无盐还原剂为甲酸、甲醛或蔗糖,优选为甲酸或甲醛,特别优选为甲酸。反应的粗产物包含二氧化氮、一氧化氮、二氧化碳和水蒸气。

23.根据本公开的一种实施方式,通过二级冷凝处理,分别使粗产物中的水蒸气和二氧化氮冷凝,即可制得液态二氧化氮(也称为四氧化二氮)。

24.本公开的方法通过无盐还原剂与浓硝酸反应,可以无盐地产生二氧化氮,剩余的反应液基本上为纯的硝酸,可直接加以利用。整个反应基本无污染性排放,且简单易行。

25.以下结合图1所示的用于制备二氧化氮的一种具体实施方式的装置来详细说明本公开的方法。本领域技术人员应理解,本公开的方法不限于以下示例性描述的工艺过程。

26.根据本公开的实施方式,提供了一种用于制备二氧化氮的装置。参考图1,其中示出了根据一种具体实施方式的制备二氧化氮的装置。该装置包括浓硝酸储罐1、无盐还原剂储罐2、用于浓硝酸和无盐还原剂反应的原料反应器5。根据优选实施方式,浓硝酸储罐1和原料反应器5之间设置有浓硝酸输送泵3,无盐还原剂储罐2和原料反应器5之间设置有无盐还原剂输送泵4。根据优选实施方式,该装置还包括加热蒸汽储罐7和蒸汽冷凝液储罐8,加热蒸汽储罐7用于储存蒸汽以对原料反应器5进行加热,蒸汽冷凝液储罐8用于储存蒸汽对原料反应器5进行加热后形成的冷凝液。加热蒸汽储罐7内的蒸汽可通过热交换器来对原料反应器5进行加热,因此原料反应器5还具有热交换器(未图示)。具体地,首先浓硝酸储罐1的浓硝酸通过浓硝酸输送泵3输送至原料反应器5,之后开启原料反应器5的加热,通过加热蒸汽储罐7内的蒸汽对原料反应器5进行加热,待达到80-120℃(优选100-110℃,更优选95-105℃)后,开启无盐还原剂输送泵4,向原料反应器5中输送无盐还原剂,在无盐还原剂进入原料反应器5中后,浓硝酸和无盐还原剂在处于加热状态的原料反应器5中进行反应,得到包含二氧化氮、一氧化氮、二氧化碳和水蒸气的粗产物。

27.用于反应的浓硝酸的浓度为大于10mol/l。所述甲酸、甲醛或蔗糖水溶液的浓度为10~30mol/l。优选地,浓硝酸的浓度为12~15mol/l。优选地,所述甲酸、甲醛或蔗糖的浓度为20~30mol/l。

28.根据具体实施方式,无盐还原剂为甲酸时,所述浓硝酸与甲酸的摩尔比为(10-20):3;根据具体实施方式,无盐还原剂为甲醛时,所述浓硝酸与甲醛的摩尔比为(8-20):1。

29.该装置还包括用于将反应产生的水蒸气冷凝为水的一级冷凝器9和用于将反应产生的二氧化氮气体冷凝为四氧化二氮液体的二级冷凝器12,其中,原料反应器5生成的粗产物的出口和一级冷凝器9的入口相连通,一级冷凝器11的出口和二级冷凝器12的入口相连通。由于根据本公开方法的粗产物为气体,因此,原料反应器5生成的粗产物的出口位于原料反应器7的上部。反应器7的布置方式不限于图1所示的方式,其他有利于气体粗产物排除的布置均可用于本装置,本公开对此无特别限定。根据本公开的一种实施方式,在原料反应器5中还设置有搅拌器,以对原料反应器5中的浓硝酸和无盐还原剂进行混合搅拌,以使得两者更充分地反应。根据本公开的一种实施方式,在原料反应器5的上部设置有反应引发剂加入口以及该装置还包括反应引发剂储存器6,在开启无盐还原剂输送泵4向原料反应器5输送无盐还原剂之后或者同时,通过向原料反应器5的反应引发剂加入口向原料反应器5加入反应引发剂,反应引发剂优选为亚硝酸钠或亚硝酸等,优选地,以毫克级别的亚硝酸钠晶体形式加入所述亚硝酸钠,本技术中通过加入引发剂可快速引发反应。

30.具体地,在原料反应器5中通过浓硝酸和无盐还原剂的反应生成包含二氧化氮、一氧化氮、二氧化碳和水蒸气的粗产物之后,该粗产物输送至一级冷凝器9,一级冷凝器9将粗产物中的水蒸气冷凝为水。根据本公开的一种实施方式,一级冷凝器9将水蒸气冷凝生成的水回流至原料反应器5。之后从一级冷凝器11出来的产物进入二级冷凝器14进行冷凝以将二氧化氮冷凝为四氧化二氮n2o4液体。其中用于将二氧化氮冷凝为四氧化二氮液体的冷凝剂为乙二醇等。优选地,该装置还包括n2o4储罐16和尾气吸收器13,通过二级冷凝器12产生的n2o4液体可流入n2o4储罐16中进行储存,通过二级冷凝器12后仍为气态的二氧化碳流入尾气吸收器13中进行处理。

31.根据一种实施方式,该装置还包括氧化剂储器11,氧化剂储器11中储存氧化剂以将粗产物中的一氧化氮氧化成二氧化氮。氧化剂优选为空气。氧化剂储器11的出口与一级冷凝器9和二级冷凝器12之间的管路相连通。氧化剂,如空气通入一级冷凝器9和二级冷凝器14之间的管路,以使得经过一级冷凝器9冷凝后得到的产物中的一氧化氮被氧化为二氧化氮,之后气体产物流入二级冷凝器12。通过对粗产物的再次氧化,能够提高原料中氮的利用率,且无需再增加一氧化氮处理装置,降低了废液的处理成本,提高了氮氧化物制备的经济性。

32.根据一种实施方式,该装置还包括干燥器10,用于将一级冷凝器9冷凝后形成的残余在气体混合物中的水分除去。优选地,所述干燥器设置在一级冷凝器9和二级冷凝器12之间,以用于将粗产物经一级冷凝器9冷凝后得到的二氧化氮、二氧化碳、一氧化氮等气体产物进行干燥以将残余的水分除去。

33.根据一种实施方式,该装置还包括硝酸溶液储罐15,待浓硝酸和无盐还原剂的反应完成后,在原料反应器7中还含有一定量的硝酸(由于浓硝酸是过量的,无盐还原剂已完全消耗),因此将反应器中的剩余料液输送至硝酸溶液储罐15,优选地,在原料反应器5和硝酸溶液储罐15之间设置有硝酸输送泵14,以将剩余的硝酸料液加快排出到硝酸溶液储罐15。

34.由此,参考图1所示的具体装置,包含一氧化氮、二氧化碳、二氧化氮和水蒸气的粗产物先经一级冷凝器9冷凝以将粗产物中水蒸气冷凝为水,之后经干燥器10以将从一级冷凝器9流出的产物中的水分去除,接着经干燥器10后得到的一氧化氮、二氧化碳和二氧化氮

等气体在流入二级冷凝器12之前,先通过氧化剂储器11中的氧化剂进行氧化使得一氧化氮氧化成二氧化氮,然后得到的二氧化碳和二氧化氮的混合气进入二级冷凝器12进行冷凝,经二级冷凝器12冷凝得到n2o4液体流入n2o4储罐16中供后续储存、运输使用,通过二级冷凝器12后的二氧化碳流入尾气吸收器13中进行处理。

35.以下通过具体实施例来进一步说明本公开的方法和装置。

36.实施例1

37.建立如图1所示的用于制备二氧化氮的装置,其中原料反应器5为圆柱形,原料反应器5的直径为400mm,高度为600mm,原料反应器5采用蒸汽加热,且其料液进口和出口用法兰连接。

38.基于上述建立的用于制备二氧化氮的装置进行氮氧化物制备实验,运行工艺条件如下:硝酸与甲酸投料比为3.75:1;压缩空气流量1.5m3/h。

39.具体操作步骤:开启浓硝酸输送泵3来将储存在浓硝酸储罐1中的13mol/l浓硝酸输送30l至原料反应器5,开启原料反应器5加热,达到95℃时,开启无盐还原剂输送泵,流量为100ml/min,将无盐还原剂储罐2中的26mol/l的甲酸输送到原料反应器5(反应期间约输送4l的甲酸,其中,甲酸为逐步加入,如此可确保反应稳定、安全的进行;若一次性加入甲酸会发生瞬间有大量气体产生的化学反应,那么会瞬间压力过大而容易爆炸。),同时向原料反应器5中加入20g亚硝酸钠,3分钟后开启储存压缩空气的氧化剂储器11以向干燥器10和二级冷凝器12之间的管路吹入空气,空气流量为1.5m3/h。反应20分钟后停止反应。反应期间产生的包含二氧化氮、一氧化氮、二氧化碳和水蒸气等的气体进入一级冷凝器9,冷凝的液体回流至原料反应器5;一级冷凝器9冷凝后的气体产物经干燥器10进行干燥来将其中的水分除去;之后与吹入的压缩空气混合,使其中的一氧化氮氧化至二氧化氮,然后包含二氧化氮和二氧化碳的混合气进入二级冷凝器12;在二级冷凝器12中,二氧化氮冷凝成四氧化二氮n2o4液体,收集至n2o4储罐16;二氧化碳及残余的少量氮氧化物气体等进入尾气吸收器13进行处理,待处理后气体检测达标后排向大气。其中在甲酸加入完毕后,在95℃保温20分钟,然后停止对原料反应器5进行加热,将原料反应器5中的料液排至硝酸溶液储罐15。整个实验过程运行平稳;反应后收集的硝酸溶液浓度为5.9mol/l;共收集二氧化氮8.0kg,氮的利用率(即四氧化二氮的氮含量/浓硝酸的氮含量)为92%。

40.实施例2

41.采用与实施例1相同的装置进行了氮氧化物制备实验,运行工艺条件如下:

42.硝酸与甲酸投料比为2.8:1;压缩空气流量2m3/h。

43.具体操作步骤:

44.开启浓硝酸输送泵3来将储存在浓硝酸储罐1中的14.5mol/l浓硝酸输送30l至原料反应器5,开启原料反应器5加热,达到95℃时,开启无盐还原剂输送泵,流量为130ml/min,将无盐还原剂储罐2中的26mol/l的甲酸输送到原料反应器5(反应期间约输送6l的甲酸),同时向原料反应器5中加入20g亚硝酸钠,3分钟后开启储存压缩空气的氧化剂储器11以向干燥器10和二级冷凝器12之间的管路吹入空气,空气流量为2m3/h;反应20分钟后停止反应。

45.之后采用与实施例1中相同的步骤。

46.整个实验过程运行平稳;反应后收集的硝酸溶液浓度为5.1mol/l;共收集二氧化

氮10.4kg,氮的利用率(即四氧化二氮的氮含量/浓硝酸的氮含量)为90%。

47.以上所述仅为本发明的优选实施方式,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1