一种高取向且柔韧的石墨烯薄膜的制备方法与流程

本发明是涉及一种高取向且柔韧的石墨烯薄膜的制备方法,属于石墨烯薄膜的制备。

背景技术:

1、随着电子科技的日益发展,电子器件的功率增大,体积缩小,性能日趋提升。随之而来的,是高性能电子器件对于有效散热系统的需求快速增长。较低的操作温度和高效散热对于电子和光子技术中的器件寿命和工作速度十分重要。因此,具有优异散热性能和电子传输性能的轻质材料受到广泛的关注。

2、因石墨烯具有高面内导热系数,且同时具有低密度、低热膨胀系数、良好机械性能以及对高频段(30mhz以上)电磁辐射有较高的屏蔽效能等优异特性,因此受到了导热材料研究者的青睐,具有广阔的商业前景。

3、但现有研究表明:石墨烯薄膜的性能还受薄膜的结构及片层排列的影响,各向异性就是受片层排列的取向性影响;虽然单层的石墨烯具有优异的特性,但必须经过纳米片层到微米级薄膜的组装才可以进行应用,然而在组装的过程中,片层与片层间难以避免地会产生较多的空隙,从而使薄膜的密度下降,影响导电和导热性能;层间结构紧凑的散热片中的热界面少,有利于获得更高的有效热导率。因此,如何使石墨烯薄膜的结构更为紧凑,对制备高性能的石墨烯薄膜材料具有重要意义。

4、另外,随着柔性可穿戴电子设备的发展,开发一种柔性高性能石墨烯薄膜也将具有显著应用前景,并且,具有柔性的石墨烯薄膜也有利于实现连续收卷,对实现规模化生产也具有重要意义。

5、但目前制备石墨烯薄膜的方法主要分为两种:一种是采用石墨烯纳米片直接成膜,另一类则是通过氧化石墨烯成膜后经过进一步的还原处理得到。对于前者,尽管主要涉及物理处理方法,但往往使得所得到的石墨烯薄膜的力学性能较差。而后者通过氧化石墨烯成膜后对其进行化学或热还原所得的石墨烯薄膜力学性能较好。因此,后者是目前普遍采用的制备石墨烯薄膜的工业化方法。但由现有技术制备的氧化石墨烯薄膜,要么存在薄膜结构不紧凑、片层与片层之间存在较多空隙,以致影响了石墨烯薄膜的导电和导热性能,要么存在柔韧性较差,极容易出现破损、断裂等现象,往往在氧化石墨烯薄膜热还原成石墨烯薄膜的过程中出现膜破损不连续现象,从而也降低了石墨烯薄膜的导电导热性。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的是提供一种高取向且柔韧的石墨烯薄膜的制备方法。

2、为实现上述发明目的,本发明采用的技术方案如下:

3、一种高取向且柔韧的石墨烯薄膜的制备方法,包括如下具体步骤:

4、a)将增强剂和氧化石墨烯按配比加入到溶剂中,使其混合均匀形成含增强相的氧化石墨烯混合浆料;

5、b)将步骤a)得到的含增强相的氧化石墨烯混合浆料均匀地分布在基材上,使形成厚度均匀的含增强相的氧化石墨烯湿膜;

6、c)使步骤b)得到的含增强相的氧化石墨烯湿膜在温度为-20~90℃的凝固液或凝固液雾化气中静置10~120分钟,使形成含增强相的氧化石墨烯凝胶膜;

7、d)使步骤c)得到的含增强相的氧化石墨烯凝胶膜进行还原处理,使得到石墨烯凝胶膜;

8、e)使步骤d)得到的石墨烯凝胶膜在温度为30~80℃的去离子水中进行水洗,并在该膜自基材剥离后,以0.1~100mpa的拉伸力对该膜进行拉伸处理1~50分钟;

9、f)使经步骤e)拉伸处理后的石墨烯薄膜在35~150℃的温度下进行烘干,即得高取向且柔韧的石墨烯薄膜。

10、一种实施方案,所述的增强剂选用溶胀型淀粉醚及其衍生物、木质纤维素及其衍生物、聚乙烯醇及其衍生物、可再分散性乳胶粉、木质素磺酸盐及其衍生物、纳米纤维素及其衍生物、碳纳米管、碳纤维中的任意一种或多种按任意比例混合而成。

11、一种优选方案,所述的增强剂选用溶胀型淀粉醚、木质纤维素、聚乙烯醇、可再分散性乳胶粉、木质素磺酸盐、纳米纤维素、碳纳米管、碳纤维中的任意一种或多种按任意比例混合而成。

12、进一步优选方案,所述的增强剂选用α-淀粉醚与木质素磺酸钠按质量比为2:1混合而成,或选用单壁碳纳米管与纳米纤维素和聚乙烯醇按质量比为1:1:1混合而成,或选用木质纤维素与可再分散性乳胶粉按质量比为2:1混合而成,或选用沥青基碳纤维与纳米纤维素纤维按质量比为1:1混合而成。

13、一种实施方案,步骤a)中,增强剂与氧化石墨烯的质量配比为(1:99)~(50:50)。

14、一种优选方案,步骤a)中,增强剂与氧化石墨烯的质量配比为(2:98)~(8:92)。

15、一种实施方案,步骤a)中,所述的溶剂选用水、乙醇、丙酮、二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮、二甲基甲酰胺中的任意一种或多种按任意比例混合而成。

16、一种优选方案,步骤a)中,所述的溶剂选用去离子水。

17、一种实施方案,步骤a)中,含增强相的氧化石墨烯混合浆料中的溶质的质量分数为0.01%~20%。

18、一种优选方案,步骤a)中,含增强相的氧化石墨烯混合浆料中的溶质的质量分数为1%~10%。

19、进一步优选方案,步骤a)中,含增强相的氧化石墨烯混合浆料中的溶质的质量分数为3%~7%。

20、一种实施方案,步骤b)中,所述的含增强相的氧化石墨烯湿膜的膜层厚度为1~25mm。

21、一种优选方案,步骤b)中,所述的含增强相的氧化石墨烯湿膜的膜层厚度为3~15mm。

22、一种实施方案,步骤c)中,所述的凝固液是由凝固介质与其相适宜的溶剂所形成的质量浓度为0.1%~50%的溶液。

23、一种优选方案,步骤c)中,所述的凝固液是由凝固介质与其相适宜的溶剂所形成的质量浓度为1%~5%的溶液。

24、一种实施方案,所述的凝固介质选用水溶性无机盐、有机酸、胺类化合物中的任意一种或多种按任意比例混合而成,所述的水溶性无机盐选用阳离子为mg2+、fe2+、ca2+、ni2+、co2+、zn2+、cu2+、li+、nh4+中的任意一种或多种按任意比例混合而成,所述的有机酸选用柠檬酸、苹果酸、酒石酸、甲酸、乙酸、丁二酸、苯甲酸、草酸中的任意一种或多种按任意比例混合而成,所述的胺类化合物选用乙二胺四乙酸及盐、羟乙基乙二胺三乙酸、乙二胺四甲基次膦酸及盐、乙二胺、聚乙二胺、三乙醇胺中的任意一种或多种按任意比例混合而成。

25、一种优选方案,所述的凝固介质选用fecl3、cacl2、cucl2、licl、nh4cl、乙二胺四乙酸钠中的任意一种或多种按任意比例混合而成。

26、进一步优选方案,所述的凝固介质选用cucl2与nh4cl按质量比为3:2混合而成,或选用licl与cacl2按质量比为1:4混合而成,或选用单一的fecl3或乙二胺四乙酸钠。

27、一种实施方案,形成凝固液的溶剂选用水、甲醇、乙醇、丙二醇、丙三醇、丙酮、二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的任意一种或多种按任意比例混合而成。

28、一种优选方案,形成凝固液的溶剂选用乙醇、丙三醇、丙酮、二甲基甲酰胺、二甲基乙酰胺中的至少一种与水按任意比例混合而成。

29、进一步优选方案,形成凝固液的溶剂选用乙醇与水按质量比为15:80混合而成,或选用二甲基乙酰胺与水按质量比为20:75混合而成,或选用丙酮与水按质量比为15:82混合而成,或选用丙三醇与二甲基甲酰胺和水按质量比为10:10:77混合而成。

30、一种优选方案,步骤c),使含增强相的氧化石墨烯湿膜在温度为30~50℃的凝固液雾化气中静置30~60分钟。

31、一种实施方案,所述的凝固液雾化气是由凝固液通过喷雾或超声雾化方式所形成。

32、一种实施方案,步骤d)中所述的还原处理是指:使步骤c)得到的含增强相的氧化石墨烯凝胶膜在35~120℃的还原反应液中反应10~120分钟。

33、一种优选方案,步骤d)中所述的还原处理是指:使步骤c)得到的含增强相的氧化石墨烯凝胶膜在50~70℃的还原反应液中反应30~60分钟。

34、一种实施方案,所述的还原反应液是由还原介质与醇水混合溶剂所形成的溶质质量分数为2%~20%的溶液。

35、一种优选方案,所述的还原介质选用hi、水合肼、维生素c、富勒烯醇、葡萄糖、壳聚糖、还原性氨基酸中的任意一种或多种按任意比例混合而成。

36、一种优选方案,所述的醇水混合溶剂是由甲醇或/和乙醇与水混合而成。

37、一种优选方案,所述的醇水混合溶剂中,醇与水的质量配比为(1:10)~(1:1)。

38、进一步优选方案,所述的醇水混合溶剂中,醇与水的质量配比为(1:6)~(1:3)。

39、一种优选方案,步骤e),使步骤d)得到的石墨烯凝胶膜在温度为50~80℃的去离子水中进行水洗,并在该膜自基材剥离后,以50~100mpa的拉伸力对该膜进行拉伸处理10~30分钟。

40、一种优选方案,步骤f),使拉伸处理后的石墨烯薄膜在60~100℃的温度下进行烘干。

41、与现有技术相比,本发明具有如下有益效果:

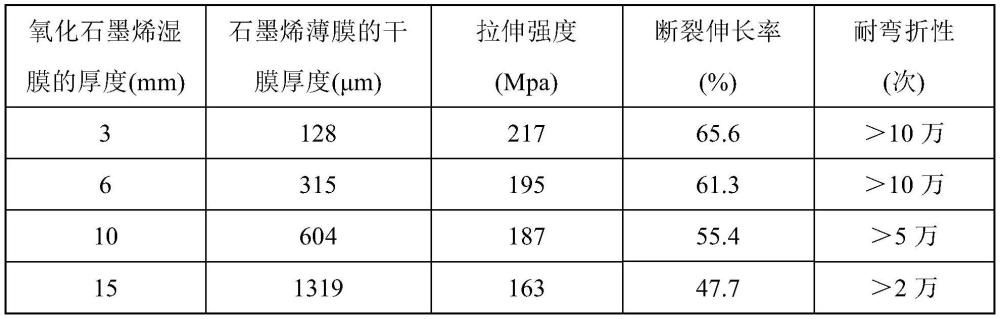

42、实验证明,采用本发明所述的制备方法,不仅可制备层间结构紧凑、取向度高的石墨烯薄膜,而且所制备的石墨烯薄膜的断裂伸长率可在40%~70%范围内实现调控,具有非常高的柔韧性,耐弯折性能优异,尤其是,本发明还可实现膜层厚度在100~1500μm范围内调控,具有广阔应用前景;另外,本发明还具有原料来源广泛、易得、成本低廉、操作简便、绿色环保等优点,有望实现大规模连续化生产,可为石墨烯薄膜实现在可穿戴电子设备、柔性电极材料及高功率电子器件等导热、散热领域的应用奠定良好基础。

- 还没有人留言评论。精彩留言会获得点赞!