一种激光照明用高显色指数荧光陶瓷及其制备方法

1.本发明涉及荧光陶瓷技术领域,具体涉及一种激光照明用高显色指数荧光陶瓷及其制备方法。

背景技术:

2.白光led(white light emitting diodes)作为第四代照明光源,在固态照明与显示领域中已经得到了长时间的发展与应用。相比于led,基于激光二极管(laser diode,ld)的激光照明技术在高功率照明领域下仍能维持较高的发光效率,并兼具亮度更高、体积更小、寿命更长、探照距离更远等显著优势。以单颗芯片为例,蓝光ld的亮度最高是led亮度的1000倍,耗能却只有led的2/3。ld固态照明技术已成为照明领域的重点发展方向。

3.目前,白光ld光源主流实现方案仍为蓝光ld激发石榴石y3al5o

12

:ce(yag:ce)黄色荧光材料。相对于荧光粉,荧光陶瓷具有良好的热学、机械以及物化稳定性,但是yag:ce的发射光谱主要覆盖为黄绿光,缺乏足够的红光成分,因此白光ld光源也同样面临着显色性能较差(cri~60),色温偏高(>6000k),光色品质低下的难题。

4.目前已有大量文献报道了对ce:yag荧光陶瓷的改性处理,以期实现对ce:yag荧光陶瓷进行发光行为的调控。文献(thermostability and reliability properties studies of transparent ce:gdyag ceramic by gd substitution for white leds.optical materials,2019,94,172-181)报道了通过共掺杂gd

3+

可以使ce

3+

离子的发光峰位产生红移,但是移动范围十分有限,且色温改善效果不明显。cn110218085a公开了通过设计复合结构荧光陶瓷,实现了红绿黄三色耦合发光,获得了暖白光,但是其热稳定性也逐渐下降,且制造成本更高,工艺更复杂。cn108264899a公开了一种替代荧光粉用于led照明的多元素掺杂透明陶瓷,通过蓝光芯片激发后发出白光,但是,这种陶瓷的余辉时间较长,极大的限制了其发光效率,使器件的光量损失严重。

技术实现要素:

5.本发明的目的之一是提供一种激光照明用高显色指数荧光陶瓷,可实现暖白光、白光或浅红光的发射。

6.本发明的目的之二是提供上述激光照明用高显色指数荧光陶瓷的制备方法,易于实现工业化生产。

7.为了实现上述目的,本发明采用的技术方案如下:

8.第一方面,本发明提供一种激光照明用高显色指数荧光陶瓷,该荧光陶瓷的化学式为:

9.(y

1-x

ce

x

)2mg(sc

0.5

al

0.5-y

mny)1al2sio

12

10.其中x为ce

3+

掺杂y

3+

位的摩尔百分数,y为mn

2+

掺杂al

3+

位的摩尔百分数,0.002≤x≤0.02,0.001≤y≤0.015。

11.本发明提供的荧光陶瓷在460nm波长激发下,发射光谱主峰在566~585nm之间,半

高宽在105~120nm之间。在蓝光ld(1~5w)激发下,实现暖白光的发射,色温3800~4250k,显色指数在80~85之间。当环境温度为150℃时,所述荧光陶瓷的发光强度保持在80%~90%。

12.第二方面,本发明还提供上述激光照明用高显色指数荧光陶瓷的制备方法,采用固相反应法烧结,具体包括以下步骤:

13.(1)按照化学式(y

1-x

ce

x

)2mg(sc

0.5

al

0.5-y

mny)1al2sio

12

,0.002≤x≤0.02,0.001≤y≤0.015,中各元素的化学计量比分别称取氧化钇、氧化铝、氧化铈、氧化镁、二氧化硅、氧化钪、碳酸锰作为原料粉体;将原料粉体和球磨介质按一定比例混合球磨,获得混合料浆;

14.(2)将步骤(1)得到的混合料浆置于干燥箱中干燥,再将干燥后的混合粉体过筛;

15.(3)将步骤(2)过筛后的粉体放入磨具中干压成型,再进行冷等静压成型,得到相对密度为50%~55%的素坯;

16.(4)将步骤(3)所得素坯置于真空炉中烧结,烧结温度1550~1650℃,保温时间1~24h,烧结真空度不低于10-3

pa,得到荧光陶瓷;

17.(5)将步骤(4)所得荧光陶瓷在空气中退火处理,退火温度1300~1450℃,保温时间8~24h,得到相对密度为99.5%~99.9%的荧光陶瓷。

18.优选的,步骤(1)中,所述球磨转速为180~200r/min,球磨时间为15~20h。

19.优选的,步骤(1)中,所述球磨介质是无水乙醇,原料粉体与球磨介质的质量体积比为1g:(1.5~3.5)ml。

20.优选的,步骤(2)中,所述干燥时间为20~30h,干燥温度为80~90℃。

21.优选的,步骤(2)中,所述过筛的筛网目数为50~200目,过筛次数为1~3次。

22.优选的,步骤(3)中,所述冷等静压保压压力为150~200mpa,保压时间为200~400s。

23.优选的,步骤(4)中,真空烧结阶段的升温速率为1~10℃/分钟,烧结完毕后降温速率为1~10℃/分钟。

24.与现有技术相比,本发明具有如下有益效果:

25.1、本发明通过控制化学配比和固相反应法获得了纯石榴石相的荧光陶瓷,在460nm波长激发下,荧光陶瓷的发射光谱主峰在566~585nm之间,半高宽在105~120nm之间;在蓝光ld(1~5w)激发下,实现暖白光的发射,色温3800~4250k,显色指数在80~85之间。

26.2、本发明采用的氧化镁既是荧光材料的原料,又发挥了助溶剂的作用,避免了因另加助溶剂而导致杂质离子的引入,也省略了除杂步骤;

27.3、本发明参考离子半径匹配原则以及晶体场的调控原则,采用mg

2+-si

4+

离子对非等价取代al

3+-al

3+

离子对,增加了离子的晶格畸变,使ce

3+

离子的5d1和5d1的能级劈裂程度增大,导致ce

3+

的5d1能级降低,使得ce

3+

离子的电子跃迁到基态的能量相对减少,从而产生ce

3+

发射光的红移,且发射峰值得到有效展宽,制备的荧光陶瓷具有优异的光学指标,并应用于激光照明。

28.4、本发明引入过渡金属mn

2+

离子,成功取代八面体al

3+

离子在580nm处发红光,增加了红光发射,显著提高了荧光材料的显色指数。

29.5、本发明引入的sc

3+

作为过渡离子中离子半径最小和电负性最大的离子,成功占

据了八面体al

3+

位,避免了由于mg-si共取代导致的晶格畸变程度过大,使得mn

2+

的高浓度掺入成为可能;同时,sc

3+

的引入使其最近邻键(ce-o键)的共价键张力得以弛豫,增加了ce

3+

离子所在十二面体的局部对称性,有利于陶瓷结构刚性增强,显著提高了荧光陶瓷的热稳定性,在150℃下发光强度衰减10%~20%,热稳定性好。

附图说明

30.图1为本发明实施例1-3制得的荧光陶瓷的xrd图;

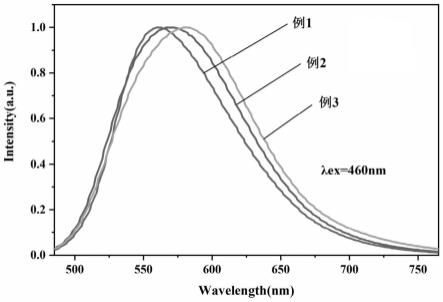

31.图2为本发明实施例1-3制得的荧光陶瓷在460nm波长激发下发射光谱图;

32.图3为本发明实施例1制得的荧光陶瓷样品的发射光谱高斯分峰图;

33.图4为本发明实施例1制得的荧光陶瓷样品的表面sem图像与eds图谱;

34.图5为本发明实施例1制得的荧光陶瓷样品的荧光变温光谱图。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步详细说明。

36.以下实施例中使用的原料粉体均为市售商品,纯度均大于99.9%。

37.实施例1:制备化学式为(y

0.998

ce

0.002

)3mg(sc

0.5

al

0.498

mn

0.002

)1al2sio

12

的荧光陶瓷。

38.(1)设定目标产物质量为60.011g,按照化学式(y

0.998

ce

0.002

)3mg(sc

0.5

al

0.498

mn

0.002

)1al2sio

12

中各元素的化学计量比分别称取氧化钇(33.725g)、氧化铝(12.705g)、氧化铈(0.103g)、氧化镁(4.021g)、二氧化硅(5.994g)、氧化钪(3.440g)、碳酸锰(0.023g)作为原料粉体。将原料粉体与100ml无水乙醇混合,在球磨罐中进行球磨,球磨转速为180r/min,球磨时间为15h。

39.(2)将步骤(1)球磨后的混和浆料置于80℃鼓风干燥箱中干燥20h,干燥后的混合粉体过50目筛,过筛2遍。

40.(3)将步骤(2)煅烧后的粉体放入磨具中干压成型后再进行冷等静压成型,成型后素坯的相对密度为50%。

41.(4)将步骤(4)得到的陶瓷素坯放入真空炉中烧结,烧结温度为1650℃,保温时间为1h,升温速率为1℃/分钟,烧结完毕后降温速率为1℃/分钟;陶瓷相对密度为99.9%。

42.(5)将烧结后的荧光陶瓷进行双面抛光至陶瓷厚度为1.0mm,得到荧光陶瓷。

43.将本实施例中得到的(y

0.998

ce

0.002

)3mg(sc

0.5

al

0.498

mn

0.002

)1al2sio

12

荧光陶瓷进行xrd测试表明:所制备的材料为纯石榴石相,如图1。

44.本实施例中得到的(y

0.998

ce

0.002

)3mg(sc

0.5

al

0.498

mn

0.002

)1al2sio

12

荧光陶瓷在460nm波长激发下,其发射光谱主峰为566nm,半高宽105nm,如图2;对发射光谱进行分峰可知,该荧光陶瓷在566nm处的发射主峰由452nm处ce

3+

的发射和580nm处mn

2+

的发射组成,如图3;测得的荧光陶瓷表面的sem图像晶界清晰,eds图谱表明各元素离子成功掺入石榴石结构中,如图4;该陶瓷在高功率蓝光ld(1w)激发下,实现从暖白光发射,色温3800k,显色指数为82。当环境温度为150℃时,所述荧光陶瓷的发光强度保持在85%,如图5。

45.实施例2:制备化学式为(y

0.99

ce

0.01

)3mg(sc

0.5

al

0.492

mn

0.008

)1al2sio

12

的荧光陶瓷。

46.(1)设定目标产物质量为60.053g,按照化学式(y

0.99

ce

0.01

)3mg(sc

0.5

al

0.492

mn

0.008

)1al2sio

12

中各元素的化学计量比分别称取氧化钇(33.377g)、氧化铝(12.645g)、氧化铈(0.514g)、氧化镁(4.012g)、二氧化硅(5.981g)、氧化钪(3.432g)、碳酸锰(0.092g)作为原料粉体。将原料粉体与150ml无水乙醇混合,在球磨罐中进行球磨,球磨转速为190r/min,球磨时间为15h。

47.(2)将步骤(1)球磨后的混和浆料置于90℃鼓风干燥箱中干燥20h,干燥后的混合粉体过100目筛,过筛2遍。

48.(3)将步骤(2)煅烧后的粉体放入磨具中干压成型后再进行冷等静压成型,成型后素坯的相对密度为50%。

49.(4)将步骤(4)得到的陶瓷素坯放入真空炉中烧结,烧结温度为1600℃,保温时间为8h,升温速率为5℃/分钟,烧结完毕后降温速率为5℃/分钟;陶瓷相对密度为99.8%。

50.(5)将烧结后的荧光陶瓷进行双面抛光至陶瓷厚度为1.0mm,得到荧光陶瓷。

51.将本实施例中得到的(y

0.99

ce

0.01

)3mg(sc

0.5

al

0.492

mn

0.008

)1al2sio

12

荧光陶瓷进行xrd测试表明:所制备的材料为纯石榴石相,如图1。

52.本实施例中得到的(y

0.99

ce

0.01

)3mg(sc

0.5

al

0.492

mn

0.008

)1al2sio

12

荧光陶瓷在460nm波长激发下,其发射光谱主峰为578nm,半高宽110nm,如图2。该陶在高功率蓝光ld(5w)激发下,可实现白光发射,色温4060k,显色指数为85。当环境温度为150℃时,所述荧光陶瓷的发光强度保持在83%。

53.实施例3:制备化学式为(y

0.98

ce

0.02

)3mg(sc

0.5

al

0.485

mn

0.015

)1al2sio

12

的荧光陶瓷。

54.(1)设定目标产物质量为60.101g,按照化学式(y

0.98

ce

0.02

)3mg(sc

0.5

al

0.485

mn

0.015

)1al2sio

12

中各元素的化学计量比分别称取氧化钇(32.946g)、氧化铝(12.574g)、氧化铈(1.025)、氧化镁(4.000g)、二氧化硅(5.963g)、氧化钪(3.422g)、碳酸锰(0.171g)作为原料粉体。将原料粉体与200ml无水乙醇混合,在球磨罐中进行球磨,球磨转速为200r/min,球磨时间为20h。

55.(2)将步骤(1)球磨后的混和浆料置于90℃鼓风干燥箱中干燥30h,干燥后的混合粉体过200目筛,过筛1遍。

56.(3)将步骤(2)煅烧后的粉体放入磨具中干压成型后再进行冷等静压成型,成型后素坯的相对密度为55%。

57.(4)将步骤(4)得到的陶瓷素坯放入真空炉中烧结,烧结温度为1550℃,保温时间为24h,升温速率为10℃/分钟,烧结完毕后降温速率为10℃/分钟;陶瓷相对密度为99.5%。

58.(5)将烧结后的荧光陶瓷进行双面抛光至陶瓷厚度为1.0mm,得到荧光陶瓷。

59.将本实施例中得到的(y

0.98

ce

0.02

)3mg(sc

0.5

al

0.485

mn

0.015

)1al2sio

12

荧光陶瓷进行xrd测试表明:所制备的材料为纯石榴石相,如图1。

60.本实施例中得到的(y

0.98

ce

0.02

)3mg(sc

0.5

al

0.485

mn

0.015

)1al2sio

12

荧光陶瓷在460nm波长激发下,其发射光谱主峰为585nm,半高宽120nm,如图2;将该陶瓷在高功率蓝光ld(3w)激发下,实现浅红光发射,色温4250k,显色指数为80。当环境温度为150℃时,所述荧光陶瓷的发光强度保持在80%。

61.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1