一种用于强化天然气水合物储层渗透性的多孔陶瓷的制备方法与流程

本发明属于化学,涉及天然气水合物储层改造,具体地说,涉及一种用于强化天然气水合物储层渗透性的多孔陶瓷的制备方法。

背景技术:

1、天然气水合物是在高压、低温条件下形成笼型结构的结晶化合物,广泛分布于陆地冻土区、海底活动及被动大陆边缘的隆起处,具有能量密度大、分布范围广和储量大等特点,是一种当前世界能源格局中开采潜力巨大的清洁接替能源之一。据估算,我国海洋中蕴藏约800亿吨油当量的天然气水合物资源,但是我国的海域天然气水合物主要存在于泥质粉砂沉积物中,颗粒粒径较小,储层渗透率较差,固结强度较低。并且在降压开采过程中储层的热量及压力传导速度较慢,降压范围难以在短期内波及储层远端区域,水合物分解产生甲烷气缺少运移通道,使开采效率降低,无法满足商业化开采的目的。因此对水合物储层改造提高开采效率显得尤为重要。

2、水合物储层改造技术可通过水力压裂、水力割缝、高压水射流压裂等方式实现,通过在水合物层不同区域构造裂缝或填充颗粒物可以增加储层内部的渗流通道,提高井筒水合物储层的渗透性、传热传质效率、压降传递速率和气液运移效率,从而提高水合物开采效率。同时还可增大含水合物沉积物的强度,提高地层稳定性,保障钻采平台、井口和井下系统的安全。2017年,我国南海第一次试采过程中,首次创新利用了水力割缝技术对近井筒附近水合物储层进行改造,在生产井外部进行砾石充填,保证即使储层发生变形,生产井周围依然具备较高渗透率的气水运移通道,最终此次试采持续60d,日平均产气约5000m3。目前水合物储层改造技术多集中在通过压裂的方式在井筒周围形成高导流能力的裂缝,所使用的颗粒填充物多为石英砂、陶粒、砾石,其填充物自身的力学性能、孔隙度等性质也制约着水合物储层的渗透性、气液运移效率和地层稳定性。因此亟需研发一种用于强化天然气水合物储层渗透性填充材料,进而提高水合物开采效率,并且保障钻采平台和井下系统的安全。

3、碳化硅(sic)多孔陶瓷具有高硬度、高分解温度、高导热率、低膨胀、耐腐蚀等多种优良特性,并且与其它氧化物多孔陶瓷相比,碳化硅多孔陶瓷由于其原子键类型为共价键,在高温下的抗变形能力强,因此具有更高的热稳定性和化学惰性等优异性能。水合物储层改造技术的关键是增加储层内部的渗流通道,提高水合物储层的渗透性。一方面,为了具有良好的力学性能和足够的比表面积,要求多孔陶瓷具有丰富的微孔或者介孔;另一方面,为了使气液两相具有足够的运移通道,多孔陶瓷还应具有一定的大孔。所以颗粒填充物的孔结构和孔隙率是增强水合物储层渗透率的关键。

4、因此,开发一种具有优异力学性能和合适孔隙的碳化硅多孔陶瓷并以此作为颗粒填充物强化水合物储层渗透率,从而达到提高水合物开采效率有重要意义。

技术实现思路

1、本发明的目的在于克服现有技术中存在的现有水合物储层改造压裂技术来增加其产气速率的方法相对欠缺的问题,提供一种用于强化天然气水合物储层渗透性的多孔陶瓷的制备方法,该技术方案中的sic多孔陶瓷在保留陶瓷良好的力学承压性能的基础上,引入了三维互连的多级孔结构,有效增强地层的稳定性,并且提高井筒水合物储层的渗透性、压降传递速率和气液运移效率,从而提高水合物开采效率。

2、本发明的实施例是这样实现的:

3、一方面,本发的实施例中提供了一种用于强化天然气水合物储层渗透性的多孔陶瓷,将凝胶注模法和牺牲模板法联用产生高度致密的孔壁赋予多孔陶瓷良好的机械强度,调节造孔剂的粒径、纳米金属氧化物和多糖类热凝胶的量可控制多孔陶瓷多级孔的孔径以及孔隙率。并且对纳米金属氧化物的改性可以改善其分散性,改性后的纳米金属氧化物既可以与多糖类热凝胶发生化学交联,增强其交联密度,提高多孔陶瓷的致密性。而且纳米金属氧化物在高温作用下还可与碳化硅粘结,有效降低其烧结温度。并且以多糖类热凝胶为凝胶剂,该过程无需使用其他有机单体、催化剂、引发剂,具有安全、环保性。

4、另一方面本发明提供了一种用于强化天然气水合物储层渗透性的多孔陶瓷的制备方法,包括以下步骤:

5、步骤s1,将纳米金属氧化物粉末加入乙醇和水的混合溶液中,并超声分散1-2h得到分散液a;

6、步骤s2,将硅烷偶联剂缓慢加入到步骤s1得到的分散液a中,并搅拌反应4-6h后得到分散液b;

7、步骤s3,将步骤s2得到的分散液b离心,并用低沸点溶剂洗涤多次,然后将得到的固体置于烘箱中干燥后即得到改性后的纳米金属氧化物;

8、步骤s4,向去离子水中加入碳化硅粉末和分散剂,搅拌均匀后得到分散液c;

9、步骤s5,向步骤s4得到的分散液c中加入多糖类热凝胶剂和步骤s3得到的改性后的纳米金属氧化物,然后高速搅拌使其分散均匀后得到陶瓷浆料;

10、步骤s6,向步骤s5制备的陶瓷浆料中加入造孔剂,然后置于球磨罐中以一定转速进行球磨;

11、步骤s7,将步骤s6制备的混合浆料在真空条件下除气,然后迅速倒入模具中,并在恒温条件下固化后即得到陶瓷生坯;

12、步骤s8,将步骤s7制备的陶瓷生坯脱模后置于真空烧结炉内,升温到400-500℃并保温以排出有机物;

13、步骤s9,将步骤s8得到的固体继续升高温度至1300-1600℃烧结即得到多孔碳化硅陶瓷。

14、优选地,步骤s1中所述的乙醇和水的质量比为(18-19)∶1;所述的纳米金属氧化物粉末为纳米氧化铝粉末、纳米氧化硅粉末、纳米氧化镁粉末、纳米氧化锆粉末中的一种或两种以上,纳米金属氧化物与混合溶液的质量比为(0.5-2)∶20。

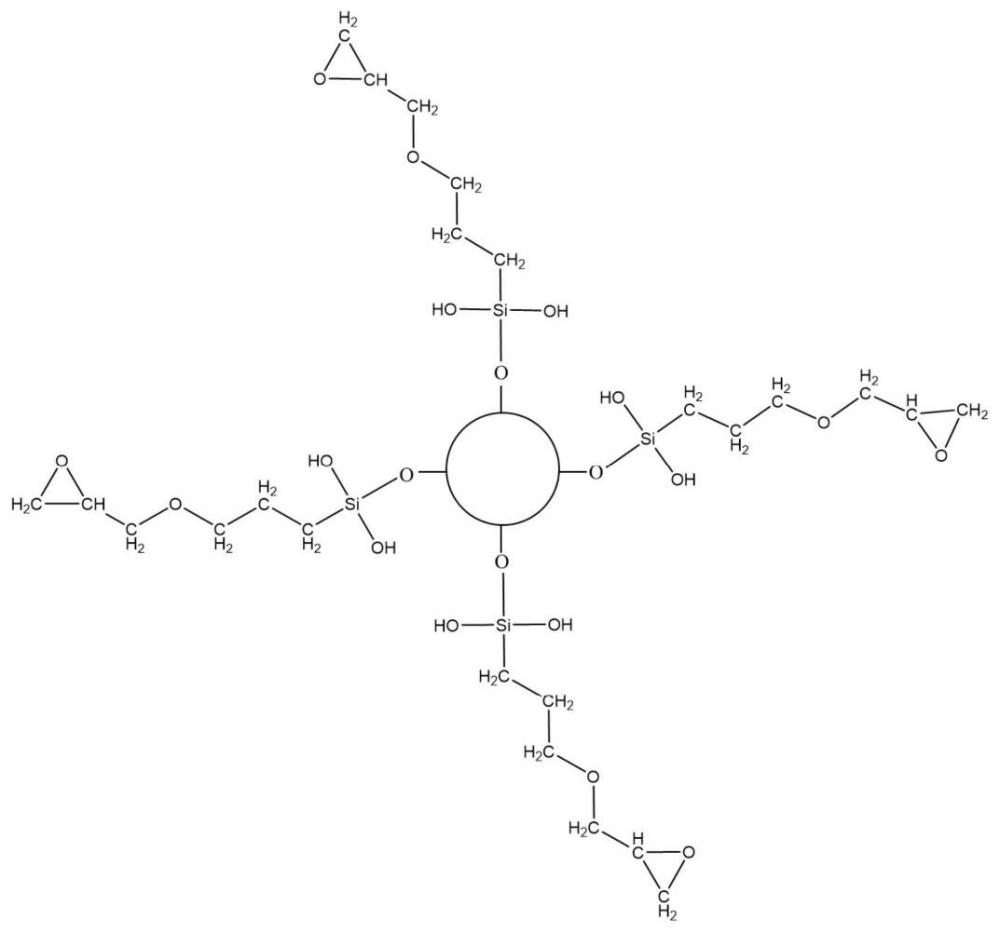

15、优选地,步骤s2中所述的硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷kh560,硅烷偶联剂与步骤s1所述的纳米金属氧化物粉末的质量比为(0.5-1)∶1,所述的反应温度为40-60℃。

16、优选地,步骤s3所述的低沸点溶剂为丙酮、乙醇和甲醇中的一种或两种以上,所述的干燥温度为70-90℃,干燥时间为10-16h。

17、优选地,步骤s4所述的分散剂为一水合柠檬酸,六偏磷酸钠,四甲基氢氧化铵、聚羧酸中的一种或两种以上,分散剂与碳化硅粉末的质量比为(0.5-1.2)∶100,所述的碳化硅粉末固相含量为35%-50%。

18、优选地,步骤s5中所述的多糖类热凝胶剂为可得然胶,多糖类热凝胶剂与步骤s4中的去离子水的质量比为(1.5-4)∶100,所述改性后的纳米金属氧化物与步骤s4中碳化硅粉末的质量比为(0.8-1.5)∶9,所述的高速搅拌的转速为8000-12000r/min。

19、优选地,步骤s6中,所述的造孔剂为聚甲基丙烯酸甲酯微球或者聚苯乙烯微球,粒径为5-20μm,造孔剂质量相对于粉料质量的10-50%,所述球磨转速为500-700r/min,球磨时间为8-15h。

20、优选地,步骤s7所述的真空度为15-20kpa,除气时间为10-25min,所述的固化反应的温度为85-100℃,固化反应的时间为2-5h。

21、优选地,步骤s8中的升温速率为1-2℃/min,保温时间为1-1.5h。

22、优选地,步骤s9的升温速率为5-8℃/min,保温时间为4-8h。

23、本发明实施例的有益效果是:

24、(1)本发明将凝胶注模法和牺牲模板法联用,通过多糖类热凝胶为凝胶剂,有机高分子微球为造孔剂制备三维互连的多级孔sic陶瓷,其优异的力学性能使其具有良好的承压能力,提高地层稳定性、保障钻采平台、井口和井下系统的安全。并且三维互连的多级孔sic陶瓷丰富且合适的孔隙结构为水合物储层内气液运移提供了足够的通道,提高井筒水合物储层的渗透性、压降传递速率和气液运移效率,从而提高水合物开采效率。

25、(2)本发明的多级孔sic陶瓷结合将凝胶注模法和牺牲模板法制备三维互连的多级孔sic陶瓷,其凝胶注模法采用天然多糖类热凝胶为凝胶剂,通过天然多糖类热凝胶分子内部的氢键和疏水缔合共价键交联即可形成凝胶,该过程无需使用其他有机单体、催化剂、引发剂,具有安全、环保性。通过调节造孔剂的粒径可实现对sic多孔陶瓷孔径的可控调节;通过掺杂改性后的纳米金属氧化物与多糖类热凝胶化学交联,提高了陶瓷生坯的强度;并且在高温作用下,纳米金属氧化物可与碳化硅粘结,有效降低其烧结温度,提高多孔陶瓷的机械性能,保证其在水合物储层改造过程中具有足够的承压能力。

- 还没有人留言评论。精彩留言会获得点赞!