一种建筑结构加固用可共同受力的特种加固混凝土的制作方法

1.本发明涉及混凝土领域,尤其涉及ipc c04b28领域,更具体地,涉及一种建筑结构加固用可共同受力的特种加固混凝土。

背景技术:

2.目前,加固行业主要采用普通混凝土或灌浆料进行混凝土结构加固。采用普通混凝土加固,存在如下缺陷:(1)共同受力效果差:原构件混凝土收缩已完毕,但新增混凝土会产生收缩,导致工作时新老混凝土共同受力效果不好,协同性能差;(2)过密集钢筋能力差:混凝土静态匀质性、动态匀质性、料浆托裹能力差等原因,导致浆料包裹骨料小空间内穿过密集钢筋能力差;(3)组织形式不适用:结构加固用量小、作业点分散,而普通混凝土为预拌商品混凝土,以搅拌车运输至工地现场,组织形式在结构加固工程中不适用;(4)强度增长慢:普通混凝土以28天强度为判定标准,强度发展慢,影响工期。

3.而采用灌浆料加固,也会存在如下缺陷:(1)不能共同受力:因灌浆料不含第一骨料,其弹性模量、力学性能与混凝土不匹配,易导致不能与原结构共同受力;(2)协同性能差:灌浆料考察竖向膨胀率,主要表现为前期塑性阶段膨胀过大而后期收缩,因此易出现协同性能差的现象;(3)开裂风险大:灌浆料因水泥含量高,因此后期易产生开裂。

4.现有技术中,授权公告号为cn 101445342b的专利文件,公开了一种高性能结构工程加固用混凝土材料及其制备方法和用途,所述混凝土具有流动性好、施工便捷、强度发展快、无收缩等的特点,但是该混凝土因为动态及静态匀质性不足、弹性模量不匹配、膨胀性能欠缺、粘结强度未知等,用于混凝土加固领域中易离析、开裂等缺陷。

5.申请公布号为cn 112341100a的专利申请文件,公开了一种用于结构加固的特种混凝土及其制备方法,所述特种混凝土具有自密实、不离析、早期强度发展快、后期强度可控制、低收缩等特点,但是该特种混凝土均质性较低、弹性模量不匹配,限制了其在增大截面、置换混凝土、新增构件等情况时应用。

6.申请公布号为cn 101445342a的专利文件,公开了一种用于结构加固的特种混凝土及其制备方法,然而该混凝土中存在:由于胶凝材料单一导致的后期强度过高,不易共同受力;匀质性不足,易离析而限制浇筑应用;容重过高导致浆料骨料无法同时通过密集钢筋;限制膨胀率不明确等缺陷。

7.因此,需要开发一种建筑结构加固用可共同受力的特种加固混凝土,能够兼顾混凝土的刚(抗压强度)和韧(弹性模量),匀质性高,弹性模量可调,且早期强度发展快,具有一定的微膨胀和较强的粘接性,适用于建筑结构加固领域。

技术实现要素:

8.为了解决上述问题,申请人通过配方设计,控制混凝土的粘结强度、可调弹性模量、微膨胀性能等,提高新旧混凝土协同工作的能力,保证共同受力,实现本发明,获得良好的加固效果。

9.本发明第一方面,提供了一种建筑结构加固用可共同受力的特种加固混凝土,按重量份计,包括:水泥350-800份、第一骨料400-900份、第二骨料500-900份、飞灰0-100份、矿粉10-150份、超细颗粒0.5-30份、凹凸棒土0.5-20份、膨润土0.5-20份、硅粉0.5-40份、补偿收缩掺合料0-60份、减水剂0.1-3份、功能性外加剂0.3-3份、水150-220份。

10.所述功能性外加剂包括悬浮剂0-0.5份、粘接剂0.1-1份、引气剂0.1-1份、消泡剂0.1-1份。

11.优选的,建筑结构加固用可共同受力的特种加固混凝土,按重量份计,包括:水泥350-600份、第一骨料600-900份、第二骨料650-900份、飞灰30-70份、矿粉30-100份、超细颗粒2-20份、凹凸棒土2-15份、膨润土2-15份、硅粉2-30份、补偿收缩掺合料30-50份、减水剂0.5-3份、功能性外加剂0.3-3份、水150-220份。

12.优选的,所述水泥为硅酸盐水泥、普通水泥中的一种或多种。

13.优选的,所述水泥28d后的抗压强度为40-65mpa。

14.优选的,所述水泥的规格选自p.o.42.5、p.ⅱ.52.5、p.ii 42.5r、p.ii 52.5r、p.ii 62.5、p.ii 62.5r中的一种或多种;进一步优选的,为p.o.42.5和/或p.ⅱ.52.5。

15.优选的,所述第一骨料选自普通玄武岩、石灰石碎石、玄武岩圆石中的一种或多种;进一步优选的,为玄武岩圆石。

16.优选的,所述第一骨料的粒径为1-30mm,单位体积第一骨料绝对体积为0.10-0.45m3,级配情况为连续级配,含泥量小于等于1%,针片状颗粒含量小于等于8%,泥块含量小于等于0.5%,吸水率小于等于2%;进一步优选的,所述第一骨料的粒径为4.75-16mm,单位体积第一骨料绝对体积为0.20-0.35m3,含泥量小于等于0.5%,针片状颗粒含量小于等于1%,泥块含量小于等于0.1%,吸水率小于等于0.5%。

17.优选的,所述第二骨料选用普通河砂和烘干砂中的一种或多种;进一步优选的,为烘干砂。

18.优选的,所述第二骨料的含泥量小于等于2%,含水率小于等于5%,泥块含量小于等于0.5%;进一步优选的,所述第二骨料的含泥量小于等于0.5%,含水率小于等于2%,泥块含量小于等于0.1%。

19.申请人发现,选用一定量本技术所述的第二骨料和第一骨料,和超细颗粒混合作为粉料的一部分,能够使得制备出的混凝土同时具备刚(抗压强度)和韧(弹性模量)。这可能是由于超细颗粒、第二骨料、第一骨料之间有级配作用,使得骨料颗粒之间的空隙减少,从而一方面可以减少水泥浆料的使用,节约成本,另一方面还能够提高混凝土的密实度、强度和和易性,呈现出最佳的流动性能,进而赋予混凝土高力学强度,强抗开裂性,匀质性强的特性,使得其兼顾混凝土的刚(抗压强度)和韧(弹性模量),具有高的应用效率。

20.优选的,所述飞灰为ⅰ级飞灰、ⅱ级飞灰、ⅲ级飞灰中的一种或多种;进一步优选的,为ⅱ级飞灰。

21.优选的,所述矿粉为s95级矿粉、s75级矿粉、s105级矿粉中的一种或多种;进一步优选的,为s95级矿粉。

22.优选的,所述超细颗粒选自超细矿粉、超细水泥、超细煤灰中的一种或几种;进一步优选的,为超细矿粉、超细水泥和超细煤灰。

23.优选的,所述超细矿粉、超细水泥和超细煤灰的重量比为(1-2):(1-2):(1-2);进

一步优选的,为2:1:1。

24.优选的,所述超细颗粒的粒径d50小于等于15μm,细度大于等于700m2/kg;进一步优选的,所述超细颗粒的d50小于等于9μm,细度大于等于600m2/kg。

25.优选的,所述超细水泥的初凝时间大于等于15min,终凝时间小于等于360min,3天抗折强度大于等于4.0mpa,28天抗折强度大于等于6.5mpa,3天抗压强度大于等于21mpa,28天抗压强度大于等于42.5mpa。

26.优选的,所述超细矿粉为粒径d50小于等于9μm的s95级矿粉。

27.优选的,所述超细煤灰为粒径d50小于等于9μm的s95级的ⅱ级飞灰。

28.结构加固中,受截面宽度和钢筋密度的影响,需要混凝土具备较好的匀质性,才能确保自密实混凝土过小空间密集钢筋的能力,提升骨料悬浮性能,保证浇筑效果。申请人认为,结构加固中,考虑结构受力及工期的影响,提前达到受力强度可以节约施工周期。申请人发现,选用粒径d50小于等于15μm,细度大于等于700m2/kg,且重量比为(1-2):(1-2):(1-2)的超细矿粉、超细水泥和超细煤灰作为超细颗粒应用在混凝土原料中,并且与一定量15000-30000目的硅粉和悬浮剂复配,一方面能够提高早期强度,改变强度曲线,堵孔,使得混凝土含气,提高特种加固混凝土的流动性和和易性,提升骨料悬浮性能力,保证浇筑效果,另一方面,提高特种加固混凝土匀质性,使得特种加固混凝土泌水率为0。

29.优选的,所述凹凸棒土、膨润土的细度均为250-400目,含水量小于等于20%;进一步优选的,所述凹凸棒土、膨润土的细度均为325目,含水量小于等于13%。

30.优选的,所述膨润土为钙基膨润土、钠基膨润土、有机膨润土、氢基膨润土中的一种或多种;进一步优选的,为钙基膨润土。

31.优选的,所述凹凸棒土和膨润土的重量比为(1-2):(1-2)。

32.结构加固中,增加新浇混凝土粘结强度,不仅可以防止新旧界面缝隙产生,还可以增加与钢筋的握裹能力。为了满足混凝土的粘聚性及保水润滑性,申请人加入了一定量的凹凸棒土和膨润土,所述凹凸棒土、膨润土的细度均为250-400目,含水量小于等于20%,通过控制凹凸棒土和膨润土的比例,并添加一定量固含量大于等于95%的乳胶粉作为粘接剂,能够在增加新浇混凝土与原结构的粘结强度的同时,控制混凝土的保水润滑性,调节吸湿膨胀、可塑、粘接性等基本特性。

33.优选的,所述硅粉的细度为15000-30000目;进一步优选的,为20000-25000目。

34.优选的,所述补偿收缩掺和料为铝矾土、煅烧明矾、uea和hea中的一种或多种;进一步优选的,为uea和hea。

35.所述uea和hea的重量比为1:(1-3);进一步优选的,为1:2。

36.新增结构需确保一定的体积膨胀,才能实现与原结构的协同作用。为了满足结构加固工程领域的微膨胀性能,本发明通过选用重量比为1:(1-3)的uea和hea作为补偿收缩掺和料,保证了微膨胀性能,使得本发明在结构受力中可主动参与工作,从而保证新旧混凝土共同受力,在进行进行增大截面、置换混凝土、新增构件等工况时,也不会发生开裂现象。

37.优选的,所述减水剂为萘系混凝土减水剂、聚羧酸类混凝土减水剂中的一种或多种;进一步优选的,为聚羧酸类混凝土减水剂。

38.优选的,所述聚羧酸类混凝土减水剂选自醚类聚羧酸减水剂、酯类聚羧酸减水剂中的一种或多种;进一步优选的,为醚类聚羧酸减水剂和酯类聚羧酸减水剂。

39.优选的,所述醚类聚羧酸减水剂和酯类聚羧酸减水剂的重量比为(1-2):(1-2);进一步优选的,为1:1。

40.醚类聚羧酸减水剂和酯类聚羧酸减水剂复配,可以解决易离析问题,降低现场加水的水敏感度,提高过密集钢筋的能力。

41.优选的,所述功能性外加剂,包括悬浮剂0-0.5份、粘接剂0.1-1份;引气剂0.1-1份;消泡剂0.1-1份。

42.优选的,所述悬浮剂为纤维素醚、聚丙烯酰胺中的一种或多种。

43.优选的,所述粘接剂为环氧树脂、乳胶粉中的一种或多种;进一步优选的,为乳胶粉。

44.优选的,所述粘接剂的固含量大于等于95%;进一步优选的,大于等于98%。

45.优选的,所述引气剂为松香树脂类、烷基磺酸类、皂苷类中的一种或多种;进一步优选的,为皂苷类。

46.优选的,所述皂苷类引气剂为三萜皂苷。

47.为了满足结构加固工程领域的流动性、充填能力的要求,本发明选用的醚类酯类复配聚羧酸减水剂,细度为15000-30000目的硅粉、粒径d50小于等于15μm,细度大于等于700m2/kg的超细颗粒、凹凸棒土和三萜皂苷引气剂起到完美的协同作用,共同解决了层析问题,提高特种加固混凝土的流动性能,保证浇筑效果,确保扩展度的范围。

48.优选的,所述消泡剂为有机硅消泡剂、聚醚类消泡剂中的一种或多种;进一步优选的,为有机硅消泡剂。

49.消泡剂的使用,起到降低容重,提高施工性,避免混凝土施工过程中常见的“发粘发死”现象。同时也有助于提升通过密集钢筋的能力。

50.优选的,所述特种加固混凝土的流动性、充填性表现为:扩展度≥600且≤720,l型仪充填比≥0.9;和易性、匀质性表现为:泌水率为0,容重控制在2160-2400kg/m3;过钢筋能力表现为:坍落扩展度与j环扩展度差值≤25mm;新增结构与原结构弹性模量差异≤10%;微膨胀性能表现为:限制膨胀率水中14d数值≥0.025%,水中14d转空气中28d数值≥-0.20%;粘结强度≥1.2mpa。

51.本发明第二方面提供了一种建筑结构加固用可共同受力的特种加固混凝土的制备工艺:步骤如下:

52.s2、将原料中除了第一骨料和第二骨料的部分采用混粉机进行预拌,混合成袋装粉料;

53.s2、将第一骨料和第二骨料计量包装成袋装骨料;

54.s3、将袋装粉料和袋装骨料按比例加水搅拌混合,最后进行浇筑。

55.组成与性能的增益效果:

56.1、按重量份计,本发明选用水泥350-800份、第一骨料400-900份、第二骨料500-900份、飞灰0-100份、矿粉0-150份、超细颗粒0-30份、凹凸棒土0-20份、膨润土0-20份、硅粉0-40份、补偿收缩掺合料0-60份、减水剂0-3份、功能性外加剂0-3份、水0-400份作为特种加固混凝土的原料,通过配合比调整,进行多种强度分级,一方面使得混凝土弹性模量与强度具有正相关性,实现了与原结构的弹性模量匹配,满足了结构加固工程领域的不同弹性模量混凝土的需求,与原结构相近的弹性模量,可以促进新旧结构的共同受力。另一方面提高

了特种加固混凝土早期强度,在短时间内即可达到设计强度,节约了施工周期。

57.2、通过选用粒径d50小于等于15μm,细度大于等于700m2/kg,且重量比为(1-2):(1-2):(1-2)的超细矿粉、超细水泥和超细煤灰作为超细颗粒应用在混凝土原料中,并且与一定量15000-30000目的硅粉和悬浮剂复配,一方面能够提高早期强度,改变强度曲线,有效堵孔,促进混凝土含气;另一方面,提高特种加固混凝土匀质性、流动性、和易性,提升骨料悬浮性能以及过钢筋愈合能力,保证浇筑效果。

58.3、通过选用一定量本技术所述的第二骨料和第一骨料,和超细颗粒混合作为粉料的一部分,能够使得制备出的混凝土同时具备刚(抗压强度)和韧(弹性模量)。这可能是由于超细颗粒、第二骨料、第一骨料之间有级配作用,使得骨料颗粒之间的空隙减少,从而一方面可以减少水泥浆料的使用,节约成本,另一方面还能够提高混凝土的密实度、强度和和易性,呈现出最佳的流动性能,进而赋予混凝土高力学强度,强抗开裂性,匀质性强的特性,使得其兼顾混凝土的刚(抗压强度)和韧(弹性模量),具有高的应用效率。

59.4、选用的凹凸棒土、膨润土的细度均为250-400目,含水量小于等于20%,通过控制凹凸棒土和膨润土的比例,并添加一定量固含量大于等于95%的乳胶粉作为粘接剂,能够在增加新浇混凝土与原结构的粘结强度的同时,控制混凝土的保水润滑性,提高粘聚性。

60.5、通过选用醚类酯类复配聚羧酸减水剂作为减水剂,并与细度为15000-30000目的硅粉、粒径d50小于等于15μm,细度大于等于700m2/kg的超细颗粒、凹凸棒土和三萜皂苷引气剂协同作用,降低施工现场水敏感度,提高了特种加固混凝土的流动性能,保证浇筑效果,确保扩展度的范围。引起剂的同时使用,则进一步有效降低容重,增加隔热隔音性能,提高施工性。

61.6、通过选用重量比为1:(1-3)的uea和hea作为补偿收缩掺和料,保证了微膨胀性能,使得本发明在结构受力中可主动参与工作,从而保证新旧混凝土共同受力,在进行增大截面、置换混凝土、新增构件等工况时,也不会发生开裂现象。

62.获得的构效关系:

63.1、本发明所述混凝土满足结构加固工程领域的共同受力的要求:本发明通过控制粘结强度、可调弹性模量、微膨胀性能等,提高新旧混凝土协同工作的能力,保证共同受力,实现良好的加固效果。

64.2、本发明所述混凝土满足结构加固工程领域的流动性、充填能力的要求:本发明通过添加减水剂、硅灰、超细颗粒、凹凸棒土、引气剂等,提高特种加固混凝土流动性能,保证浇筑效果,确保扩展度为≥600且≤720,l型仪充填比≥0.9,如图2中所示。

65.3、本发明所述混凝土满足结构加固工程领域的和易性、匀质性要求,通过硅粉、凹凸棒土、悬浮剂、超细颗粒、引气剂等,使骨料悬浮于拌合物中,提高特种加固混凝土动态匀质性及静态匀质性,确保特种加固混凝土泌水率为0,容重控制在2160-2400kg/m3。

66.4、本发明所述混凝土满足结构加固工程领域的通过钢筋快速愈合能力的要求,本发明通过添加减水剂、硅粉、超细颗粒、凹凸棒土、引气剂等,提升骨料悬浮性能和过钢筋快速愈合能力,保证浇筑效果,坍落扩展度与j环扩展度差值≤25mm,如图1中所示。

67.5、本发明所述混凝土满足结构加固工程领域的弹性模量,本发明通过添加粘接剂、优化配合比设计等,进行特种加固混凝土弹性模量调整;同时通过强度分级,选择不同强度、弹性模量的特种加固混凝土,实现与原结构的弹性模量的匹配,产生与原结构共同受

力的特点。

68.6、本发明所述混凝土满足结构加固工程领域的微膨胀性能,建筑结构加固领域中,因原混凝土结构已经收缩完成,而新浇筑的混凝土若新增结构需确保一定的体积膨胀,才能实现与原结构的协同作用。本发明通过调整膨胀剂掺量来实现微膨胀,保证新旧混凝土共同受力,确保限制膨胀率水中14d数值≥0.025,水中14d转空气中28d数值≥-0.20。

69.7、本发明所述混凝土满足结构加固工程领域的粘结性能,结构加固中,增加新浇混凝土粘结强度,不仅可以防止新旧界面缝隙产生,还可以增加与钢筋的握裹能力。本发明通过添加适量粘接剂的方法,增加新浇混凝土与原结构的粘结强度,粘结强度≥1.2mpa。

70.8、本发明所述混凝土满足结构加固工程领域的早强性能,通过添加超细颗粒、超细水泥、硅粉、62.5r水泥、飞灰等,促进水泥早期水化速度,提高早期强度,同时控制后期强度发展。既满足了结构加固中对早期强度的要求,又不会因后期强度过高,出现不能与原结构共同受力的情况。

71.本发明所述的一种建筑结构加固用可共同受力的特种加固混凝土适用于建筑结构加固领域,具体包括既有建筑物和构筑物进行增大截面、置换混凝土、新增构件等工况;也适用于新建工程中有特殊要求的混凝土构件。

附图说明

72.图1为坍落扩展度与j环扩展度差值计算方式示意图;

73.图2为l型仪充填比计算方式示意图;

74.图3为实施例1和对比例1的抗压强度增长曲线对比图。

具体实施方式

75.实施例

76.实施例1

77.实施例1提供了一种建筑结构加固用可共同受力的特种加固混凝土,按重量份计,包括:水泥420份、第一骨料864份、第二骨料766份、飞灰42份、矿粉51份、超细颗粒5份、凹凸棒土4份、膨润土4份、硅粉5份、补偿收缩掺合料40份、减水剂1.5份、功能性外加剂0.46份、水175份。

78.所述水泥为硅酸盐水泥。

79.所述水泥28d后的抗压强度为42.5mpa。

80.所述水泥选自规格为p.o.42.5的水泥。

81.所述第一骨料为玄武岩圆石。

82.所述第一骨料的粒径为4.75-16mm,单位体积第一骨料绝对体积为0.20-0.35m3,级配情况为连续级配,含泥量小于等于0.5%,针片状颗粒含量小于等于1%,泥块含量小于等于0.1%,吸水率小于等于0.5%。

83.所述第二骨料为烘干砂。

84.所述第二骨料的含泥量小于等于0.5%,含水率小于等于2%,泥块含量小于等于0.1%。

85.所述飞灰为ⅱ级飞灰。

86.所述矿粉为s95级矿粉。

87.所述超细颗粒为超细矿粉、超细水泥、超细煤灰的混合。

88.所述超细矿粉、超细水泥和超细煤灰的重量比为2:1:1。

89.所述超细颗粒的粒径d50小于等于9μm,细度大于等于600m2/kg。

90.所述超细水泥的初凝时间大于等于15min,终凝时间小于等于360min,3天抗折强度大于等于4.0mpa,28天抗折强度大于等于6.5mpa,3天抗压强度大于等于21mpa,28天抗压强度大于等于42.5mpa。

91.所述超细矿粉为粒径d50小于等于9μm的s95级矿粉。

92.所述超细煤灰为粒径d50小于等于9μm的s95级的ⅱ级飞灰。

93.所述凹凸棒土、膨润土的细度均为325目,含水量小于等于13%。

94.所述膨润土为钙基膨润土。

95.所述硅粉的细度为20000目。

96.所述补偿收缩掺和料为uea和hea。

97.所述uea和hea的重量比为1:2。

98.所述uea为市售普通hq-uea,所述hea为市售普通hea膨胀剂。

99.所述聚羧酸类混凝土减水剂为醚类聚羧酸减水剂和酯类聚羧酸减水剂。

100.所述醚类聚羧酸减水剂和酯类聚羧酸减水剂的重量比为1:1。

101.所述醚类聚羧酸减水剂为市售普通醚类聚羧酸减水剂。

102.所述酯类聚羧酸减水剂为市售普通聚羧酸酯类减水剂。

103.所述功能性外加剂,按重量份计,包括悬浮剂0.03份、粘接剂0.2份、引气剂0.03份、消泡剂0.2份。

104.所述悬浮剂为纤维素醚。

105.所述悬浮剂为市售普通羟丙基甲基纤维素粉。

106.所述粘接剂为乳胶粉。

107.所述粘接剂的固含量大于等于98%。

108.所述粘接剂为市售普通乳胶粉。

109.所述引气剂为皂苷类。

110.所述皂苷类引气剂为三萜皂苷。

111.所述引气剂为市售普通三萜皂苷。

112.所述消泡剂为有机硅消泡剂。

113.所述消泡剂为市售消泡剂n-10。

114.本发明第二方面提供了一种建筑结构加固用可共同受力的特种加固混凝土的制备工艺:步骤如下:

115.s2、将原料中除了第一骨料和第二骨料的部分采用混粉机进行预拌,混合成袋装粉料;

116.s2、将第一骨料和第二骨料计量包装成袋装骨料;

117.s3、将袋装粉料和袋装骨料按比例加水搅拌混合,最后进行浇筑。

118.实施例2

119.实施例2提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方

式同实施例1,不同点在于:按重量份计,包括:水泥350份、第一骨料900份、第二骨料900份、飞灰0份、矿粉10份、超细颗粒0.5份、凹凸棒土0.5份、膨润土0.5份、硅粉0.5份、补偿收缩掺合料0份、减水剂0.1份、功能性外加剂0.3份、水220份。

120.所述功能性外加剂包括粘接剂0.1份、引气剂0.1份、消泡剂0.1份。

121.实施例3

122.实施例3提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:按重量份计,水泥800份、第一骨料400份、第二骨料500份、飞灰100份、矿粉150份、超细颗粒30份、凹凸棒土20份、膨润土20份、硅粉40份、补偿收缩掺合料60份、减水剂3份、功能性外加剂3份、水150份。

123.所述功能性外加剂,按重量份计,包括悬浮剂0.5份、粘接剂1份、引气剂1份、消泡剂0.5份。

124.实施例4

125.实施例4提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述减水剂为萘系减水剂。

126.所述萘系减水剂为市售普通萘系粉末减水剂。

127.实施例5

128.实施例5提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述超细颗粒为超细矿粉、超细水泥的混合。

129.所述超细矿粉和超细水泥的重量比为2:1。

130.实施例6

131.实施例6提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述超细矿粉、超细水泥和超细煤灰的重量比为3:1:1。

132.实施例7

133.实施例7提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述超细矿粉、超细水泥和超细煤灰的重量比为1:3:1。

134.实施例8

135.实施例8提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述超细矿粉、超细水泥和超细煤灰的重量比为1:1:3。

136.实施例9

137.实施例9提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:按重量份计,凹凸棒土8份、膨润土0份。

138.实施例10

139.实施例10提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:按重量份计,凹凸棒土0份、膨润土8份。

140.实施例11

141.实施例11提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述uea和hea的重量比为2:1。

142.实施例12

143.实施例12提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方

式同实施例1,不同点在于:所述补偿收缩掺和料为uea。

144.实施例13

145.实施例13提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述补偿收缩掺和料为hea。

146.实施例14

147.实施例14提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述第一骨料为普通玄武岩,其针片状颗粒含量小于等于8%。

148.实施例15

149.实施例15提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述第一骨料的粒径为15-25mm,级配情况为连续级配。

150.实施例16

151.实施例16提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述第一骨料的级配情况为单一级配。

152.实施例17

153.实施例17提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述减水剂为醚类聚羧酸减水剂。

154.实施例18

155.实施例18提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述减水剂为酯类聚羧酸减水剂。

156.实施例19

157.实施例19提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述醚类聚羧酸减水剂和酯类聚羧酸减水剂的重量比为2:1。

158.实施例20

159.实施例20提供了一种建筑结构加固用可共同受力的特种加固混凝土,具体实施方式同实施例1,不同点在于:所述醚类聚羧酸减水剂和酯类聚羧酸减水剂的重量比为1:3。

160.对比例1

161.对比例1为购买的灌浆料。

162.所述灌浆料购买自供应商郑州市郑东新区利鸿建材商行生产的h60灌浆料。

163.性能测试方法

164.1、抗压强度

165.将制备的具有建筑结构加固用可共同受力的特种加固混凝土,按照gb 50010-2002测试其抗压强度,结果记入表1。实施例1和对比例1的抗压强度增长曲线如图3所示。

166.2、弹性模量

167.将制备的具有建筑结构加固用可共同受力的特种加固混凝土,按照gb 50010-2002测试其7天、14天、28天抗压强度,结果记入表1。

168.3、微膨胀性能

169.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,按照gb 23439-2009测试其微膨胀性能,结果记入表1。

170.4、粘结强度

171.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,采用粘结强度检测仪测试混凝土的粘结强度,结果记入表1。

172.5、泌水率

173.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,按照gb 8076-2008测试其泌水率,结果记入表1。

174.6、扩展度

175.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,采用扩展度测试仪测试其扩展度,结果记入表1。

176.7、l型仪填充比

177.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,采用l型仪测试其l型仪填充比,具体计算方式如图2所示,结果记入表1。

178.8、坍落扩展度与j环扩展度差值

179.对制备的具有建筑结构加固用可共同受力的特种加固混凝土,采用图1所示的坍落扩展度与j环扩展度差值计算方式示意图进行测试,结果记入表1。

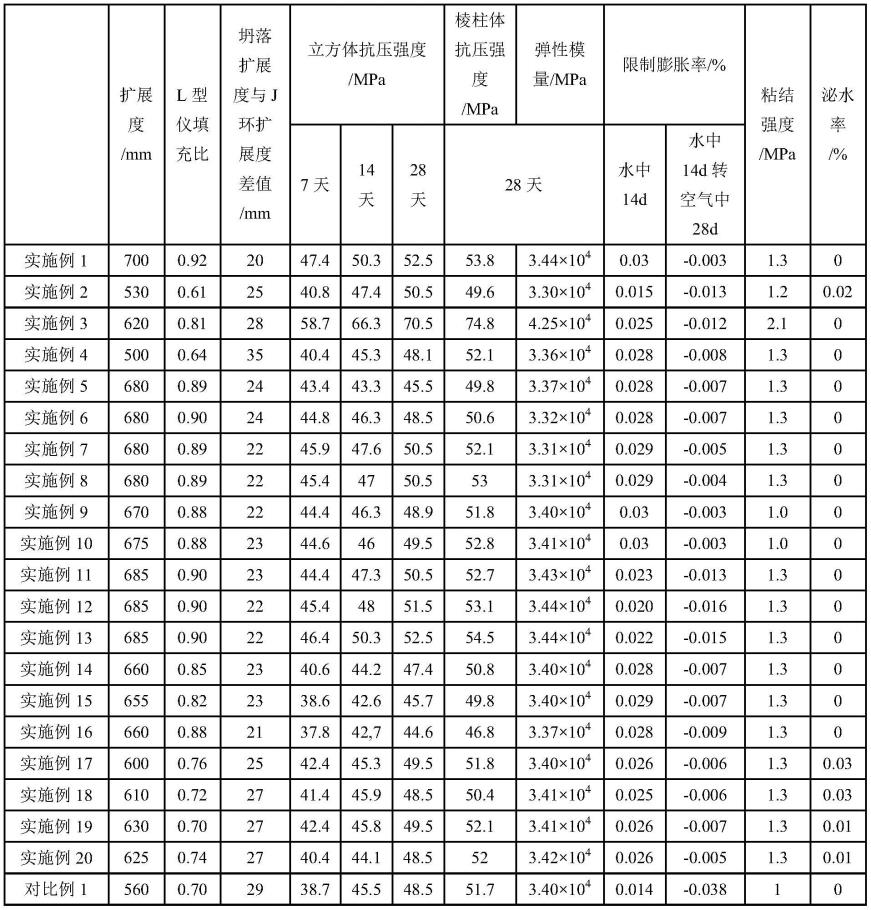

180.表1

[0181][0182]

从表1可以看出,除实施例2由于原料中未加入飞灰、补偿收缩掺合料、悬浮剂等原料,导致抗压强度和泌水率相对较差之外,实施例1和实施例3所制备的混凝土均具有较高的立方体抗压强度和棱柱体抗压强度,限制膨胀率水中14d数值≥0.025%,水中14d转空气中28d数值≥-0.20%,粘结强度≥1.3mpa。实施例4中采用的为萘系减水剂,对混凝土的流动性、施工性和立方体抗压强度影响较大。实施例5-8中施工性能、抗压强度相较于实施例1来说略有下降,这可能是由于按本技术比例制备的超细颗粒与一定量15000-30000目的硅粉和悬浮剂复配,有利于提高混凝土的强度,而超细颗粒组分选择改变或各组分比例的变化会对混凝土的流动性能、施工性能和强度产生影响。实施例9-10的粘接强度较低,这可能是由于没有同时采用膨润土和凹凸棒土,缺乏二者之间的协同作用,对粘结效果的提升有限。从实施例11-13可以看出,当改变实施例1中所用的补偿收缩掺合料时,所制备混凝土的限制膨胀率水中14d数值降低,说明选用本技术中重量比为1:2的uea和hea作为补偿收缩掺合料可以保证本技术所要求的混凝土微膨胀性能,使得本技术所制备混凝土在结构受力中可主动参与工作,从而保证新旧混凝土共同受力。实施例14-16中可以明显看出,其制备出的混凝土虽然具有较好的粘接强度和泌水率,但是其强度较低,这可能是由于第一骨料的

粒径大小和级配程度会影响到其与第二骨料和超细颗粒之间的级配作用,对混凝土的密实度、强度、和易性等均有影响,从而影响混凝土的强度。而从实施例1、17-20也能够看出,减水剂的选择以及配比不仅会影响泌水率,而且也会影响到混凝土的强度,这可能是由于本技术特定配比的减水剂有助于解决易离析问题,降低现场加水的水敏感度,而减水剂组成的变化影响到减水效果,导致混凝土的泌水率增加,同时也影响到强度。对比例1的灌浆料在强度、限制膨胀率和粘结强度等方面均较差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1