一种高强度高稳定性多层复合结构熔融石英材料的制备方法与流程

1.本发明涉及石英陶瓷的制备,具体涉及一种高强度高稳定性多层复合结构熔融石英材料的制备方法,属于无机非金属材料领域。

背景技术:

2.熔融石英陶瓷具有优异的化学稳定性、抗热震性,以及较低的热膨胀系数和良好的介电性能,使熔融石英陶瓷广泛应用于高温和耐腐蚀领域,如熔模铸造用模具,冶金和多晶硅工业中使用的坩埚,飞机工业中应用的波透和隔热材料等。

3.有大量的研究表明,熔融石英陶瓷芯在铸造过程中会与高温合金中的ti、al和其他金属发生反应,导致产品性能下降。防止界面反应的一种可行方法是在陶瓷表面施加涂层以起到惰性屏障的作用,氧化铝作为一种较好的表面涂层材料,在高温下与含有ti、al和其他活性金属的合金有良好的化学稳定性。

4.但是,目前已研究的氧化铝涂层表面粗糙度未达到铸件内表面粗糙的要求,而且涂层易从陶瓷基体剥离并卷入合金熔体中形成杂质。

技术实现要素:

5.本发明的目的是提供一种高强度高稳定性多层复合结构熔融石英材料的制备方法,在熔融石英陶瓷基体上制备氧化铝涂层,涂层与基体结合牢固。

6.为实现上述目的,本发明技术方法如下:一种高强度高稳定性多层复合结构熔融石英材料的制备方法,包括以下步骤:

7.a、熔融石英陶瓷基底制备:先将单体、交联剂、分散剂、ph调节剂、去离子水按一定比例混合制备预混溶液,再加入熔融石英陶瓷、石英球进行球磨制备熔融石英浆料,然后加入催化剂后除泡,再加入引发剂,经注模、干燥得到生坯,将生坯经排胶、烧结得到熔融石英陶瓷;

8.b、水合氧化铝溶胶制备:将异丙醇铝和去离子水按质量比1:3混合搅拌0.5-2h,然后加入塑解剂硝酸溶液,调节ph保持在5-6,在70-90℃水浴加热中继续搅拌18-24h,得到透明的水合氧化铝溶胶;

9.c、将步骤a得到的熔融石英陶瓷浸入水合氧化铝溶胶中,然后取出并排干,风干,直到氧化铝溶胶完全凝胶化;将样品在真空冷冻干燥机中进行预冷冻干燥;最后,将样品在马弗炉中加热以形成烧结氧化铝涂层;

10.d、采用平均粒径为20nm的γ-氧化铝粉末对步骤c得到的样品进行真空等离子喷涂,第一层喷涂完成后,检查样品确保样品完好无损,再开始第二层喷涂。

11.优选的,步骤a中,所述单体为丙烯酰胺或甲基丙烯酰胺,单体质量占熔融石英陶瓷粉体质量的2-5%;所述交联剂为n,n-亚甲基双丙烯酰胺,交联剂质量占单体质量的5-10%;所述分散剂为柠檬酸铵或聚丙烯酰胺,分散剂质量占单体质量的6-12.5%;所述ph调节剂为乳酸或四甲基氢氧化铵;所述催化剂为四甲基乙二胺;所述引发剂为过硫酸铵。

12.优选的,步骤a中,球磨处理过程中球磨时间为8-12h,球磨转速为130-180r/min;干燥制度为50-80rh,20-30℃,干燥时间为12-18h。

13.优选的,步骤a中,排胶具体过程为:室温下以2-5℃/min的速度升温到800℃,保温2-5h;所述烧结具体过程为:将样品置于马弗炉中,在空气条件下,从室温以5-10℃/min的速度升温到300℃,保温10-20min,再以10-20℃/min升温至800℃,保温10-30min,最后以1-3℃/min升温至1250℃,保温3-5h。

14.优选的,步骤b中,所述硝酸溶液的溶度为0.5-1mol/l。

15.优选的,步骤c中,熔融石英陶瓷浸入水合氧化铝溶胶中的时间为1-3min,然后以10-30mm/s的速度从溶液中取出并排干30-60s,风干10-20min。

16.优选的,步骤c中,所述样品预冷冻气压为30-50pa,温度10-20℃。

17.优选的,步骤c中,所述样品在马弗炉中加热温度为1180-1250℃,时间为2-5h。

18.优选的,步骤d中,所述的真空等离子喷涂参数为等离子气体:氩气/1.5-3mpa;电弧功率为45.5-50kw,喷雾距离为80-120mm,送粉速度50-80g/min。

19.与现有技术相比,本发明具有如下有益效果:

20.1.溶胶-凝胶法制备的氧化铝涂层有钉扎作用,有利于氧化铝涂层的粘合特性,能有效克服高温下涂层与基体材料的热膨胀差异造成的剥落,使涂层与基体结合牢固。

21.2.等离子喷涂法将纳米氧化铝填充到上一涂层的孔隙,满足铸件内表面粗糙度,还增加了整体强度。

22.3.氧化铝涂层抑制了界面反应,起惰性屏障作用,且厚度均匀,使用寿命长。

附图说明

23.图1为本发明涂层烧结后钉扎作用示意图。

具体实施方式

24.下面结合具体实例对本发明做进一步的说明,但不应以此限制本发明的保护范围。

25.实施例1

26.a、熔融石英陶瓷基底制备:先将4g单体丙烯酰胺、0.4g交联剂n,n-亚甲基双丙烯酰胺、0.5g分散剂柠檬酸铵、ph调节剂、69.43g去离子水混合制备预混溶液,再加入200g熔融石英陶瓷、400g石英球进行球磨,球磨时间为8h,球磨转速为130r/min,得到熔融石英浆料,然后加入400μl催化剂四甲基乙二胺后除泡,再加入800μl引发剂过硫酸铵,在常温下注模,在恒温恒湿箱中在50rh,20℃条件下干燥12h得到生坯,然后在室温下以2℃/min的速度升温到800℃,保温3h进行排胶。将排胶后的样品置于马弗炉中,在空气条件下,从室温以5℃/min的速度升温到300℃,保温10min,再以10℃/min升温至800℃,保温10min,最后以1℃/min升温至1250℃,保温3h,烧结得到熔融石英陶瓷。

27.b、将异丙醇铝和去离子水按质量比1:3混合,在磁力搅拌下处理0.5h,然后加入塑解剂(0.5mol/l硝酸溶液),使ph值保持在5-6,在70℃水浴中加热,继续磁力搅拌18h,得到透明的水合氧化铝溶胶。

28.c、将熔融石英陶瓷材料浸入水合氧化铝溶胶中1min,然后以10mm/s的速度取出并

排干30s,风干10min,直到氧化铝溶胶完全凝胶化。将样品在气压为30pa,温度10℃的真空冷冻干燥机中进行预冷冻干燥。最后,将样品在马弗炉中以1180℃加热2小时,形成烧结氧化铝涂层。

29.d、采用平均粒径为20nm的γ-氧化铝粉末进行喷涂。采用真空等离子喷涂系统制备涂层。具体为:气体氩气1.5mpa;电弧功率为45.5kw,喷雾距离为80mm,送粉速度50g/min,第一层喷涂完成后,检查样品确保样品完好无损,没有开裂、剥落等可见缺陷,然后开始第二层喷涂。

30.实施例2

31.a、熔融石英陶瓷基底制备:先将5g单体甲基丙烯酰胺、0.5g交联剂n,n-亚甲基双丙烯酰胺、0.6g分散剂柠檬酸铵、ph调节剂、77.44g去离子水混合制备预混溶液,再加入200g熔融石英陶瓷、400g石英球进行球磨,球磨时间为10h,球磨转速为150r/min,得到熔融石英浆料,然后加入500μl催化剂四甲基乙二胺后除泡,再加入850μl引发剂过硫酸铵,在常温下注模,在恒温恒湿箱中在60rh,25℃条件下干燥12-18h得到生坯,然后在室温下以2℃/min的速度升温到800℃,保温5h进行排胶。将排胶后的样品置于马弗炉中,在空气条件下,从室温以6℃/min的速度升温到300℃,保温15min,再以15℃/min升温至800℃,保温20min,最后以3℃/min升温至1250℃,保温5h,烧结得到熔融石英陶瓷。

32.b、将异丙醇铝和去离子水按质量比1:3混合,在磁力搅拌下处理1h,然后加入塑解剂(0.5mol/l硝酸溶液),使ph值保持在5-6,在80℃水浴中加热,继续磁力搅拌20h,得到透明的水合氧化铝溶胶。

33.c、将熔融石英陶瓷基材料浸入水合氧化铝溶胶中2min,然后以20mm/s的速度取出并排干50s,风干20min。直到氧化铝溶胶完全凝胶化。将样品在气压为40pa,温度15℃的真空冷冻干燥机中进行预冷冻干燥。最后,将样品在马弗炉中以1200℃加热3小时,形成烧结氧化铝涂层。

34.d、采用平均粒径为20nm的γ-氧化铝粉末进行喷涂。采用真空等离子喷涂系统制备涂层。具体为:气体氩气1.5mpa;电弧功率为50kw,喷雾距离为100mm,送粉速度70g/min,第一层喷涂完成后,检查样品确保样品完好无损,没有开裂、剥落等可见缺陷,然后开始第二层喷涂。

35.实施例3

36.a、熔融石英陶瓷基底制备:先将10g单体甲基丙烯酰胺、1g交联剂n,n-亚甲基双丙烯酰胺、0.6g分散剂聚丙烯酰胺、ph调节剂、83.91g去离子水按一定比例混合制备预混溶液,再加入200g熔融石英陶瓷、400g石英球进行球磨,球磨时间为12h,球磨转速为180r/min,得到熔融石英浆料,然后加入600μl催化剂四甲基乙二胺后除泡,再加入800μl引发剂过硫酸铵,在常温下注模,在恒温恒湿箱中在80rh,30℃条件下干燥12-18h得到生坯,然后在室温下以5℃/min的速度升温到800℃,保温5h进行排胶。将排胶后的样品置于马弗炉中,在空气条件下,从室温以10℃/min的速度升温到300℃,保温20min,再以20℃/min升温至800℃,保温30min,最后以3℃/min升温至1250℃,保温5h,烧结得到熔融石英陶瓷。

37.b、将异丙醇铝和去离子水按质量比1:3混合,在磁力搅拌下处理2h,然后加入塑解剂(1mol/l硝酸溶液),使ph值保持在5-6,在90℃水浴中加热,继续磁力搅拌24h,得到透明的水合氧化铝溶胶。

38.c、将熔融石英陶瓷基材料浸入水合氧化铝溶胶中3min,然后以30mm/s的速度取出并排干50s,风干20min。直到氧化铝溶胶完全凝胶化。将样品在气压为50pa,温度20℃的真空冷冻干燥机中进行预冷冻干燥。最后,将样品在马弗炉中以1250℃加热5小时,形成烧结氧化铝涂层。样品强度达到了72.28mpa。

39.d、采用平均粒径为20nm的γ-氧化铝粉末进行喷涂。采用真空等离子喷涂系统制备涂层。具体为:气体氩气3mpa;电弧功率为50kw,喷雾距离为120mm,送粉速度80g/min,第一层喷涂完成后,检查样品确保样品完好无损,没有开裂、剥落等可见缺陷,然后开始第二层喷涂。

40.对比例

41.a、熔融石英陶瓷基底制备:先将5g单体甲基丙烯酰胺、0.5g交联剂n,n-亚甲基双丙烯酰胺、0.6g分散剂柠檬酸铵、ph调节剂、77.44g去离子水按一定比例混合制备预混溶液,再加入200g熔融石英陶瓷、400g石英球进行球磨,球磨时间为10h,球磨转速为150r/min,得到熔融石英浆料,然后加入500μl催化剂四甲基乙二胺后除泡,再加入850μl引发剂过硫酸铵,在常温下注模,在恒温恒湿箱中在60rh,25℃条件下干燥12-18h得到生坯,然后在室温下以2℃/min的速度升温到800℃,保温5h进行排胶。将排胶后的样品置于马弗炉中,在空气条件下,从室温以6℃/min的速度升温到300℃,保温15min,再以15℃/min升温至800℃,保温20min,最后以3℃/min升温至1250℃,保温5h,烧结得到熔融石英陶瓷。

42.b、将异丙醇铝和去离子水按质量比1:3混合,在磁力搅拌下处理1h,然后加入塑解剂(0.5mol/l硝酸溶液),使ph值保持在5-6,在80℃水浴中加热,继续磁力搅拌20h,得到透明的水合氧化铝溶胶。

43.c、将熔融石英陶瓷基材料浸入水合氧化铝溶胶中2min,然后以20mm/s的速度取出并排干50s,风干20min。直到氧化铝溶胶完全凝胶化。将样品在气压为40pa,温度15℃的真空冷冻干燥机中进行预冷冻干燥。最后,将样品在马弗炉中以1200℃加热3小时,形成烧结氧化铝涂层。

44.d、采用平均粒径为20nm的γ-氧化铝粉末进行喷涂。采用真空等离子喷涂系统制备涂层。具体为:气体氩气1.5mpa;电弧功率为50kw,喷雾距离为100mm,送粉速度70g/min,进行喷涂。

45.效果验证:

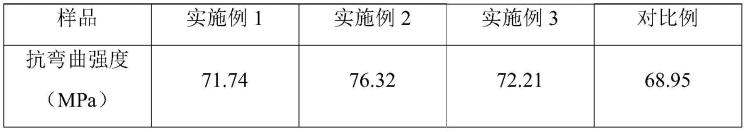

46.按照下述标准对上述实施例1、实施例2、实施例3、实施例4得到的熔融石英陶瓷材料进行机械性能检测,测试结果见表1。

47.抗弯曲强度性能:利用美国instron公司生产的model 5569电子万能材料试验机依据国家标准gb/t 6569-2006测试,采用三点弯曲的测试方法,加载速率为0.5mm/min,平行测试10个样品,结果取平均值。本发明采用的测试样,做成4

×3×

36mm的试条。

48.表1

[0049][0050]

由表1可知,实施例2得到样品的强度最高,此时熔融石英陶瓷单体和交联剂的量

达到最佳,所形成的三维网络结构强度更高;等离子喷涂工艺喷雾距离也起关键作用,100mm处最好,距离太近导致涂层撞击变形不充分而使强度降低,距离太远影响涂层结合,还会增加样品孔隙率。

[0051]

相对于实施例2,对比例得到的样品强度下降明显,原因在于等离子喷涂只实施一遍,并未进行第二遍喷涂。

[0052]

本发明提供的多层复合熔融石英材料包括熔融石英陶瓷基底、溶胶凝胶法氧化铝涂层、等离子喷涂法氧化铝涂层,如图1所示,溶胶-凝胶法制备的氧化铝涂层有钉扎作用,有利于氧化铝涂层的粘合特性,能有效克服高温下涂层与基体材料的热膨胀差异造成的剥落,使涂层与基体结合牢固。

[0053]

等离子喷涂法将纳米氧化铝填充到上一涂层的孔隙,满足铸件内表面粗糙度,还增加了整体强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1