一种基于碳化硅三维泡沫制备石墨烯阵列的方法及石墨烯阵列

1.本发明涉及半导体制备技术领域,尤其涉及一种基于碳化硅三维泡沫制备石墨烯阵列的方法及石墨烯阵列。

背景技术:

2.石墨烯(graphene)由于独特的蜂窝状的单原子层结构,具有一系列优越的物理和化学性质,例如高硬度和强度、高热导率、高电导率和极佳的透光性等性质,使其成为了广受关注的热点材料。石墨烯常见的制备方法有机械剥离法、氧化还原法、sic外延法和化学气相沉积法(cvd)。目前为止,机械剥离方法制备的石墨烯的质量是最好的,但是该方法不适合实际器件的生产。氧化还原法应用广泛,但目前应用的氧化还原石墨烯材料,其氧化还原程度精准度不高,且工艺复杂,不易集成,导致其难以工业化。

3.碳化硅(sic)因具有优异的化学稳定性、良好的电学性能等优良的材料性能,使其成为用于制造诸如晶体管、微机电系统(mems)和其他类型器件的产品的主要半导体材料。以碳化硅为衬底生长石墨烯的方法主要有碳化硅热解法。这种方法制备石墨烯的一个重要优势在于,借助碳化硅宽禁带的特性,可以作为良好的绝缘衬底从而避免了cvd法中石墨烯的转移过程,制备出的石墨烯可以直接使用。但是现有方法采用碳化硅单晶片外延制备石墨烯,需要昂贵的碳化硅单晶片。并且虽然石墨烯具有许多优异的性能,但由于范德华力等影响因素的存在使得其出现了堆叠团聚的现象,进而极大地降低比表面积以限制石墨烯在电催化方面的应用。

技术实现要素:

4.本发明的目的是提供一种基于碳化硅三维泡沫制备石墨烯阵列的方法及石墨烯阵列,能够克服单晶碳化硅外延石墨烯的高成本和石墨烯团聚的缺点。

5.本发明通过以下技术方案实现:

6.本发明基于碳化硅三维泡沫制备石墨烯阵列的方法,是对sic泡沫进行掺杂、高温退火生成石墨烯阵列,该方法包括以下步骤:

7.(1)制备沥青泡沫,以中间相沥青粉末、富含硅的稻壳炭和聚丙烯腈基纳米炭纤维为原料,中间相沥青粉末不低于100目,稻壳炭参数为比表面积为2500m2/g,孔容为1.9cm3/g,平均孔径1.7nm,且聚丙烯腈基纳米炭纤维与中间相沥青粉末的重量比为1:(12~25)。原料中包含一定数量的硅粉和氧化亚硅粉末,尺寸为300目。氧化亚硅尺寸大小为5微米,且硅与氧化亚硅的质量比为1:3。将原料放入高压釜中。待高压釜先排净空气后并进行漏气检测。开启循环冷却水,对高压釜控制器进行调节,初始升温速率为1~4℃/min升温至320~350℃,保温1~4小时,再以1~4℃/min的升温速率加热至420~450℃进行保温处理,时长1~5小时,自然冷却至室温可得到沥青泡沫;

8.(2)制备碳化硅泡沫,在炭化炉中充入氮气或惰性气体并放入沥青泡沫并加热至

800~1000℃,保温1~3小时可获得炭泡沫模板。在炭泡沫模板顶层外表面撒上300目硅粉,硅粉用量与炭泡沫模板的质量比为1:0.8~1.2。放入石墨化炉中以3~6℃/min升温至1700~2000℃,保温1~3小时,即得碳化硅泡沫。

9.(3)改变碳化硅泡沫的导电性,采用蒸发溶剂法,在sic泡沫表面涂覆b2o3后,将样品放入氧气氛围中,经过650℃(30min)~1250℃(60min)~1450℃(30min)的阶梯热处理,经化学清洗(采用boe溶液以及49%hf溶液)与机械抛光去除表面残留物,得到掺杂后的p型碳化硅泡沫。

10.(4)对碳化硅泡沫进行高温高压退火,高压设备采用国产六面顶压机,压力设定为3~5.5gpa,温度为1500℃~1700℃,时间为30min;先将叶腊石合成块进行300℃焙烧以去除内部水分,再将sic泡沫作为原料与石墨混合后,经过粉压成型后制备成直径15mm、高5mm的棒料,为防止碳化硅受损,成型压力适中;棒料与叶腊石合成块进行组装,放入烘箱中在70℃的条件下烘烤30min用以除去合成块中的水分并进行高温高压退火,最后对棒料进行酸碱处理得到纯净的碳化硅泡沫。

11.(5)清洗sic泡沫,将其进行激光切割至10mm*10mm的小片并进行清洗:体积分数10%的氢氟酸浸泡10min,蒸馏水反复冲洗,之后放入丙酮中超声清洗10min,然后用酒精超声清洗10min,最后用去离子水反复清洗,吹干备用。(6)对sic泡沫进行高温热解外延石墨烯,采用高温真空碳管炉并将真空度调制10-1

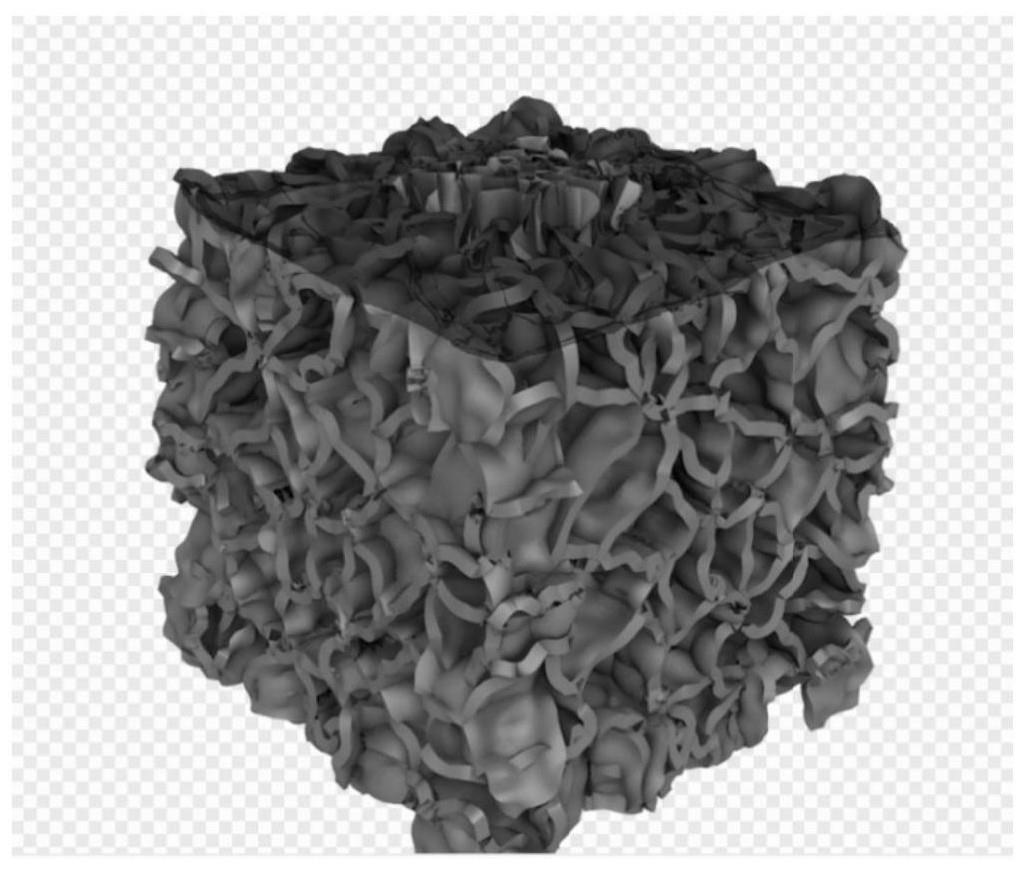

pa,将清洗后的sic泡沫衬底放入带盖的石墨坩埚中,并置于真空碳管炉中加热,首先以60℃/min的速率快速升温到1200~1400℃,再缓慢升温到所需的热解温度(1350℃~1650℃之间),升温速率为4~40℃/min,最后在所需热解温度下保温一定时间使表面碳原子重组;保温结束后关闭加热让炉腔自然冷却,取出样品后用去离子水超声清洗,得到表面长有石墨烯薄膜的sic泡沫,如图1和图2。

12.(7)将表面长有石墨烯薄膜的sic泡沫放入石墨坩埚,装入物理蒸汽传输(pvt)系统。在系统中充入浓度比为19:1氩气与氢气混合气体并将表面长有石墨烯薄膜的sic泡沫加热到1400~1600℃并停止充入混合气体,随后在5min内将pvt系统的压强由50kpa降低至0.0001pa,再次充入混合气体直至压力达到50kpa,并且维持25min。反复三次上述操作,停止加热并冷却至室温,得到长有石墨烯阵列的sic泡沫。

13.(8)将表面长有石墨烯阵列的sic泡沫进行退火,在空气中加热至500℃,持续6小时后,经冷却后即可从sic泡沫表面剥离得到石墨烯阵列。

14.与现有技术相比,本发明具有如下的有益效果:

15.本发明通过借助碳化硅泡沫的三维孔状结构为模板,利用碳化硅裂解法和物理气相传输法制备生长出站立的、垂直取向石墨烯衬底的石墨烯阵列,在碳化硅三维泡沫上外延生长的石墨烯,本身就具有自支撑三维孔状结构,不仅能够克服石墨烯的易堆叠等瓶颈问题外,还可以作为衬底支撑石墨烯阵列的生长,石墨烯阵列是由石墨烯通过自组装得到,不仅继承了石墨烯优良的本征性质,还兼具三维的微观多孔结构,进一步增加了比表面积,提高了电子传导能力和传质能力,具有比表面积大,表面活性点位利用率高等特点。掺杂的作用在于获得p型碳化硅作为更好的生长石墨烯阵列的基底,本发明不仅可以高质量制备三维孔状碳化硅-石墨烯异质结,还可以得到可转移的石墨烯-石墨烯阵列。本发明具有制备工艺简单,性能稳定,成本低和可大规模工业化生产的优点。本发明能够克服单晶碳化硅外延石墨烯的高成本和难于制备多孔石墨烯阵列等缺点,还可以通过调控碳化硅的三维孔

隙结构,制备出适合不同应用场景的多孔石墨烯阵列结构,能够在分子层度上设计石墨烯孔隙结构,有望得到能够应用于催化、净化、气体传感器等领域的新颖结构。

16.进一步的,本发明碳化硅泡沫的制备方法更容易控制制品的形状、成分和密度,避免了孔隙率不可控,力学性能不高等缺点。

17.进一步的,本发明的热处理制度采用阶梯升温,是为了完成硼在碳化硅中的扩散并且相较于传统升温方式其形成的结构更加稳定,有助于完成碳化硅掺杂。

18.进一步的,对p型碳化硅泡沫进行退火时加入石墨,在高温高压环境中作为补充碳源,有助于在退火完成后得到机械强度更好的碳化硅泡沫。酸碱处理作用在于清洗制备样品。

19.进一步的,本发明重复多次减压升压,可在碳化硅泡沫表面高效率的生长出的石墨烯阵列。

20.进一步的,本发明经过退火处理可将制备的石墨烯阵列进行剥离。

21.本发明制备的碳化硅泡沫是由纳米颗粒组装而成(图4),在其上面外延生长的石墨烯具有较小的尺寸,以较小的石墨烯为衬底制备石墨烯阵列,显然有利于更高密度的石墨烯阵列的制备(图5)。

附图说明

22.图1为本发明单位碳化硅三维泡沫上中心生长石墨烯阵列示意图;

23.图2为本发明碳化硅热解生长石墨烯示意图;

24.图3为本发明实施例一所制得的碳化硅泡沫扫描电镜图片;

25.图4为本发明实施例一所制得的生长出石墨烯层的碳化硅颗粒;

26.图5为本发明实施例一所制得的制备的石墨烯阵列扫描电镜的截面图。

具体实施方式

27.为了进一步理解本发明,下面结合实施例对本发明进行描述,这些描述只是进一步解释本发明的特征和优点,并非用于限制本发明的权利要求。

28.实施例一

29.(1)制备沥青泡沫,以中间相沥青粉末、富含硅的稻壳炭和聚丙烯腈基纳米炭纤维为原料,中间相沥青粉末不少于100目,且聚丙烯腈基纳米炭纤维与中间相沥青粉末的重量比为1:12。原料中包含一定数量的硅粉和氧化亚硅粉末,尺寸为300目。氧化亚硅尺寸大小为5微米,且硅与氧化亚硅的质量比为1:3。将原料放入高压釜中,待高压釜先排净空气后并进行漏气检测。开启循环冷却水,对高压釜控制器进行调节,初始升温速率为2℃/min升温至330℃,保温2小时,再以2℃/min的升温速率加热至430℃进行保温处理,时长2小时,自然冷却至室温可得到沥青泡沫。

30.(2)制备碳化硅泡沫,在炭化炉中充入氮气或惰性气体并放入沥青泡沫并加热至800℃,保温1小时可获得炭泡沫模板。在炭泡沫模板顶层外表面撒上硅粉,硅粉用量与炭泡沫模板的质量比为1:0.8放入石墨化炉中以4℃/min升温至1800℃,保温1小时,即得碳化硅泡沫。

31.(3)改变sic泡沫的导电性,采用蒸发溶剂法,在sic泡沫表面涂覆b2o3后,将样品放

入氧气氛围中,经过650℃(30min)~1250℃(60min)~1450℃(30min)的阶梯热处理,由机械抛光去除表面残留物,得到掺杂后的p型sic泡沫。

32.(4)对sic进行高温高压退火,高压设备采用国产六面顶压机,压力设定为为5.5gpa,温度为1500℃,时间为30min;先将叶腊石合成块进行300℃焙烧以去除内部水分,再将sic泡沫作为原料与石墨混合后,经过粉压成型后制备成直径15mm、高5mm的棒料,为防止碳化硅受损,成型压力适中;棒料与叶腊石合成块进行组装,放入烘箱中在70℃的条件下烘烤30min用以除去合成块中的水分并进行高温高压退火,最后对棒料进行酸碱处理得到纯净的碳化硅泡沫。

33.(5)清洗sic泡沫,将其进行激光切割至10mm*10mm的小片并进行清洗:体积分数10%的氢氟酸浸泡10min,蒸馏水反复冲洗,之后放入丙酮中超声清洗10min,然后用酒精超声清洗10min,最后用去离子水反复清洗,吹干备用。

34.(6)对sic泡沫进行高温热解外延石墨烯,采用高温真空碳管炉并将真空度调制10-1

pa,将清洗后的sic泡沫衬底放入带盖的石墨坩埚中,并置于真空碳管炉中加热,首先以60℃/min的速率快速升温到1200℃,再缓慢升温至1400℃,升温速率为10℃/min,最后在所需温度下保温一定时间使表面碳原子重组;保温结束后关闭加热让炉腔自然冷却,取出样品后用去离子水超声清洗,得到表面长有石墨烯薄膜的sic泡沫。

35.(7)将表面长有石墨烯薄膜的sic泡沫放入石墨坩埚,装入物理蒸汽传输(pvt)系统。在系统中充入浓度比为19:1氩气与氢气混合气体并将表面长有石墨烯薄膜的sic泡沫加热到1400℃并停止充入混合气体,随后在5min内将pvt系统的压强由50kpa降低至0.0001pa,再次充入混合气体直至压力达到50kpa,并且维持25min。反复三次上述操作,停止加热并冷却至室温,得到长有石墨烯阵列的sic泡沫。

36.(8)将长有石墨烯阵列的sic泡沫进行退火,在空气中加热至500℃,持续6小时,经冷却后即可从sic泡沫表面剥离得到石墨烯阵列。

37.如图3和4,本实施例制备的碳化硅泡沫是由纳米颗粒组装而成,在其上面外延生长的石墨烯具有较小的尺寸,以较小的石墨烯为衬底制备石墨烯阵列,显然有利于更高密度的石墨烯阵列的制备,如图5为生成的高密度的石墨烯阵列。

38.实施例二

39.(1)制备沥青泡沫,以中间相沥青粉末、富含硅的稻壳炭和聚丙烯腈基纳米炭纤维为原料,中间相沥青粉末不低于100目,且聚丙烯腈基纳米炭纤维与中间相沥青粉末的重量比为1:18。原料中包含一定数量的硅粉和氧化亚硅粉末,尺寸为300目。氧化亚硅尺寸大小为5微米,且硅与氧化亚硅的质量比为1:3。将原料放入高压釜中。待高压釜先排净空气后并进行漏气检测。开启循环冷却水,对高压釜控制器进行调节,初始升温速率为3℃/min升温至340℃,保温3小时,再以3℃/min的升温速率加热至440℃进行保温处理,时长3小时,自然冷却至室温可得到沥青泡沫。

40.(2)制备碳化硅泡沫,在炭化炉中充入氮气或惰性气体并放入沥青泡沫并加热至900℃,保温2小时可获得炭泡沫模板。在炭泡沫模板顶层外表面撒上硅粉,硅粉用量与炭泡沫模板的质量比为1:1放入石墨化炉中以5℃/min升温至1900℃,保温2小时,即得碳化硅泡沫。

41.(3)与实施例一中步骤(3)相同。

42.(4)对sic进行高温高压退火,高压设备采用国产六面顶压机,压力设定为为5.5gpa,温度为1600℃,时间为30min;先将叶腊石合成块进行300℃焙烧以去除内部水分,再将sic泡沫作为原料与石墨混合后,经过粉压成型后制备成直径15mm、高5mm的棒料,为防止碳化硅受损,成型压力适中;棒料与叶腊石合成块进行组装,放入烘箱中在70℃的条件下烘烤30min用以除去合成块中的水分并进行高温高压退火,最后对棒料进行酸碱处理得到纯净的碳化硅泡沫。

43.(5)与实施例一中步骤(5)相同。

44.(6)对sic进行高温热解外延石墨烯,采用高温真空碳管炉并将真空度调制10-1

pa,将清洗后的sic衬底放入带盖的石墨坩埚中,并置于真空碳管炉中加热,首先以60℃/min的速率快速升温到1200℃,再缓慢升温至1500℃,升温速率为20℃/min,最后在所需温度下保温一定时间使表面碳原子重组;保温结束后关闭加热让炉腔自然冷却,取出样品后用去离子水超声清洗,得到表面长有石墨烯薄膜的sic泡沫。

45.(7)将表面长有石墨烯薄膜的sic泡沫放入石墨坩埚,装入物理蒸汽传输(pvt)系统。在系统中充入浓度比为19:1氩气与氢气混合气体并将表面长有石墨烯薄膜的sic泡沫加热到1500℃并停止充入混合气体,随后在5min内将pvt系统的压强由50kpa降低至0。0001pa,再次充入混合气体直至压力达到50kpa,并且维持25min。反复三次上述操作,停止加热并冷却至室温,得到长有石墨烯阵列的sic泡沫。

46.(8)与实施例一中步骤(8)相同。

47.实施例三

48.(1)制备沥青泡沫,以中间相沥青粉末、富含硅的稻壳炭和聚丙烯腈基纳米炭纤维为原料,中间相沥青粉末不低于100目,且聚丙烯腈基纳米炭纤维与中间相沥青粉末的重量比为1:24。原料中包含一定数量的硅粉和氧化亚硅粉末,尺寸为300目。氧化亚硅尺寸大小为5微米,且硅与氧化亚硅的质量比为1:3。将原料放入高压釜中。待高压釜先排净空气后并进行漏气检测。开启循环冷却水,对高压釜控制器进行调节,初始升温速率为4℃/min升温至350℃,保温4小时,再以4℃/min的升温速率加热至450℃进行保温处理,时长5小时,自然冷却至室温可得到沥青泡沫。

49.(2)制备碳化硅泡沫,在炭化炉中充入氮气或惰性气体并放入沥青泡沫并加热至1000℃,保温3小时可获得炭泡沫模板。在炭泡沫模板顶层外表面撒上硅粉,硅粉用量与炭泡沫模板的质量比为1:1。2放入石墨化炉中以6℃/min升温至2000℃,保温3小时,即得碳化硅泡沫。

50.(3)与实施例一中步骤(3)相同。

51.(4)对sic泡沫进行高温高压退火,高压设备采用国产六面顶压机,压力设定为为5.5gpa,温度为1700℃,时间为30min;将sic泡沫作为原料与石墨混合后,经过粉压成型后制备成直径15mm、高5mm的棒料,为防止碳化硅受损,成型压力适中;将叶腊石合成块进行300℃焙烧以去除内部水分,再将棒料与叶腊石合成块进行组装,放入烘箱中在70℃的条件下烘烤30min用以除去合成块中的水分,最后对棒料进行酸碱处理得到纯净的碳化硅泡沫。

52.(5)与实施例一中步骤(5)相同。

53.(6)对sic泡沫进行高温热解外延石墨烯,采用高温真空碳管炉并将真空度调制10-1

pa,将清洗后的sic衬底放入带盖的石墨坩埚中,并置于真空碳管炉中加热,首先以60

℃/min的速率快速升温到1200℃,再缓慢升温至1650℃,升温速率为40℃/min,最后在所需温度下保温一定时间使表面碳原子重组;保温结束后关闭加热让炉腔自然冷却,取出样品后用去离子水超声清洗,得到表面长有石墨烯薄膜的sic泡沫。

54.(7)将表面长有石墨烯薄膜的sic泡沫放入石墨坩埚,装入物理蒸汽传输(pvt)系统。在系统中充入浓度比为19:1氩气与氢气混合气体并将表面长有石墨烯薄膜的sic泡沫加热到1600℃并停止充入混合气体,随后在5min内将pvt系统的压强由50kpa降低至0.0001pa,再次充入混合气体直至压力达到50kpa,并且维持25min。反复三次上述操作,停止加热并冷却至室温,得到长有石墨烯阵列的sic泡沫。

55.(8)与实施例一中步骤(8)相同。

56.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1