一种石墨烯导热膜以及高效生产石墨烯导热膜的方法与流程

1.本发明涉及石墨烯技术领域,具体涉及一种石墨烯导热膜以及高效生产石墨烯导热膜的方法。

背景技术:

2.石墨烯材料是一种具有sp2杂化轨道组成六角型呈蜂巢晶格结构的功能材料。石墨烯材料完美的晶体结构赋予其良好的电学、热学、光学、力学等特性,使其在化工、储能、电子器件、生物医药、航空航天等领域具有广泛的应用潜能。

3.目前石墨烯材料常用的制备方法有机械剥离法、液相剥离法、sic外延生长法、化学气相沉积法和有机合成法等。机械剥离法是最早获得石墨烯的方法,其利用外加物理作用力以克服石墨片层之间的分子间作用力,从而得到石墨烯。这种方法得到石墨烯是目前已知方法中质量最高的,但其制备的偶然性较大且产率低,得到的石墨稀尺寸较小,难以满足大面积、大量制备的要求。液相剥离法是将石墨分散在溶剂中,通过物理和化学手段辅助剥离得到石墨烯。这种方法可以得到石墨烯分散液,但其质量也相对比较低。sic外延生长法主要是通过对sic进行高温加热使其表面的si原子升华,剩余c原子在冷却时将重新堆积形成石墨烯。这种方法得到的石墨稀质量较高,面积也较大,但是制备温度高、石墨烯形貌难以控制。化学气相沉积法是直接对碳源进行加热使其分解,用载气运输c原子进入反应区,并在催化金属表面生长石墨烯。这种方法具有制备容易、成本低,石墨烯面积大、质量高、层数可控、带隙可调的优点,对下游的应用开发具有重要意义,因此受到越来越多研究者的广泛关注。此外,还可以利用有机合成法,用碳原子或小分子合成石墨烯,这样可以精确地控制石墨烯的结构,但是该方法复杂且产率很低。

4.通常采用聚酰亚胺(pi)膜高温碳化以及石墨化处理制得高密度的石墨烯导热膜,然而该方法对原材料pi膜的技术要求较高,因此原材料pi膜成本也比较高,相对增加了石墨烯的生产成本。另外还可以采用氧化石墨烯为原料,经过分散,得到氧化石墨烯浆料,再采用涂布方式涂布在基材上,通过烘干得到氧化石墨烯膜,然后再通过碳化还原和高温石墨化处理得到石墨烯导热膜(如cn108203091a),但是该方法工序复杂,且能耗很高,其中石墨化阶段需要加热到2850℃~3200℃,必然需要大量的电力消耗,另外原材料氧化石墨烯在制备过程中会有大量含强酸、强氧化剂的废水排放,对环境也会造成严重污染。

5.因此如何简化石墨烯导热膜的制备过程、降低生产成本并同时保证石墨烯导热膜的高导热性能是本发明要解决的技术问题。

技术实现要素:

6.为了解决上述技术问题,而提供一种石墨烯导热膜以及高效生产石墨烯导热膜的方法。本发明方法生产石墨烯导热膜效率高,且工艺过程简单,制得的石墨烯导热膜其导热性能较好。

7.为了达到以上目的,本发明通过以下技术方案实现:

8.一种石墨烯导热膜,其膜厚至少100μm、密度至少2g/cm3、导热系数至少1750w/m

·

k、热扩散系数至少920mm2/s。

9.上述石墨烯导热膜的高效生产石墨烯导热膜的方法,包括如下步骤:

10.(1)将固态碳粉置于坩埚中,然后加入密度比所述固态碳粉大的金属,将所述坩埚置于加热炉内,在所述加热炉内通入保护气体并维持加热炉内部环境处于常压状态,加热所述坩埚至其内金属形成熔体并达到反应温度后保温,所述固态碳粉在金属形成熔体的过程中于金属熔体内逐渐上浮并溶解达到饱和后在金属熔体的表面析出进而生长形成较薄的石墨烯膜,随着这个过程重复进行在金属熔体表面就形成至少100μm厚度均匀高质量的石墨烯导热膜;

11.(2)随炉降温后,在所述石墨烯导热膜的表面进行液氮喷雾使所述石墨烯导热膜与金属的表面产生界面分离,取出并获得石墨烯导热膜产品。

12.进一步地,所述金属为纯镍、纯铁、铁镍合金、含镍或铁的合金中的一种,所述含镍或铁的合金中镍或铁的含量在90wt%以上,这些金属在熔体状态均对固态碳粉具有≥0.05wt%的较高溶解度;所述保护气为氮气、氦气、氩气中的一种;所述固态碳粉为焦炭、炭黑、活性炭、石墨中的一种或多种,其中石墨具体可以是天然石墨、人工石墨、膨胀石墨等。

13.再进一步地,所述固态碳粉的粉末直径d50为1~50μm,优选1~25μm,更优选1~10μm。

14.进一步地,所述固态碳粉的用量是所述金属重量的0.3~3wt%;形成的所述金属熔体占所述坩埚容积的至少60%。

15.进一步地,步骤1中加热并达到反应温度后保温的程序是:以10~15℃/min的速度从室温升温至1460~1600℃并保温0.5~4h。

16.进一步地,步骤2中所述液氮喷雾的流量5~30ml/s、压力至少为0.5mpa。

17.有益技术效果:

18.本发明通过将固态碳粉直接敷设在坩埚的底部,在固态碳源粉末上加入金属,由于所用固态碳源的密度小于金属,因此在加热形成金属熔体的过程中,位于坩埚底部的固态碳粉在熔体中向上浮动,由于选用的金属在熔体状态对碳具有较好的溶解度,溶解在金属熔体中的碳呈非晶态结构,在高温下具有自发向晶体结构转变的趋势,因此当金属熔体溶解的碳达到饱和后,碳原子会在金属熔体的表面析出进而生长形成较薄的石墨烯膜,随之溶解在金属熔体中的碳便处于非饱和状态,上浮的碳粉就能在金属熔体中继续溶解,然后在熔体表面析出并进行石墨烯膜生长,随着这个过程重复进行,在金属熔体表面就形成至少100μm厚度均匀高质量的石墨烯导热膜;另外由于形成的一定厚度的石墨烯导热膜与所选金属(铁和或/镍及其合金)具有较高的界面结合力,常规降温方式的温度变化率小,其驱动力不足以将一定厚度的石墨烯导热膜从金属的界面处分离,而采用化学试剂将金属进行腐蚀以分离得到石墨烯膜的方法,不仅成本高昂,还会造成大量酸性废水排放,因此本发明后续在随炉冷却后,采用液氮喷雾使金属基材表面产生过冷收缩,而金属基材表面的过冷收缩率远远大于石墨烯导热膜的收缩率(由于两者热膨胀系数的巨大差异),因此石墨烯导热膜在金属表面发生自动分离,从而可顺利取出并获得大面积的石墨烯导热膜产品。

19.本发明生产石墨烯导热膜产品的方法,制备过程无需进行浆料混合、涂布、烘干、特别是碳化还原和石墨化等一系列工序,制备工艺大大简化,且易于操作,能耗更低,安全

高效,同时得到的大面积石墨烯导热膜产品的导热性能优于现有技术水平。

附图说明

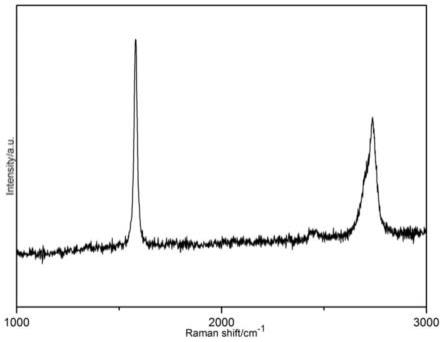

20.图1为实施例1生产的石墨烯导热膜产品的拉曼图。

具体实施方式

21.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

23.以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

24.实施例1

25.高效生产石墨烯导热膜的方法,具体包括如下步骤:

26.(1)将坩埚置于加热炉的加热区,然后将d50为2μm的炭黑粉末直接放入坩埚中,再在坩埚中加入金属镍,(炭黑粉末的用量为金属镍重量的1%,熔融后形成的镍熔体占坩埚容积的60%),密封加热炉,用氮气将加热炉腔体内空气完全置换,打开排气阀门,持续通入氮气作为保护气,使加热炉腔体内处于常压状态,同时加热坩埚使其对金属镍进行加热,以10℃/min升温至1465℃,使坩埚中的镍完全熔化形成镍熔体并在1465℃下保温反应1h,在金属镍熔化的过程中,坩埚底部的炭黑粉末逐渐上浮、并溶解并达到饱和后在镍熔体表面析出,进而生长形成较薄的石墨烯膜,随之溶解在镍熔体中的炭黑处于非饱和状态,上浮的炭黑粉末就能在镍熔体中继续溶解,然后在熔体表面析出并进行石墨烯膜生长,随着这个过程重复进行在镍熔体表面即形成一层具有一定厚度且厚度均匀的石墨烯导热膜,然后随炉降温;

27.(2)随炉降温后,在坩埚中的石墨烯导热膜表面进行液氮喷雾,喷雾压力0.5mpa,喷雾流量5ml/s,直到石墨烯导热膜与金属镍界面完全分离,最后从金属镍的表面取出并获得φ25cm的的圆形石墨烯导热膜产品。

28.经检测:本实例生产的石墨烯导热膜厚度120μm,密度2.12g/cm3,导热系数1800w/m

·

k,热扩散系数960mm2/s。

29.对本实施例的石墨烯导热膜产品进行拉曼光谱测试,结果如图1所示,由图1可知,本实施例生产的石墨烯导热膜产品具有明显的石墨特征信号,id/ig≌0,这说明本发明方法获得的石墨烯导热膜产品中石墨烯的晶型结构完整,几乎无缺陷。

30.对比例1

31.石墨烯导热膜的制备方法,具体包括如下步骤:将坩埚置于加热炉的加热区,然后将d50为2μm的炭黑粉末直接放入坩埚中,再在坩埚中加入金属铜(炭黑粉末的用量为金属铜重量的1%,熔融后形成的铜熔体占坩埚容积的60%),密封加热炉,用氮气将加热炉腔体内空气完全置换,打开排气阀门,持续通入氮气作为保护气,使加热炉腔体内处于常压状态,同时加热坩埚使其对金属铜进行加热升温,以10℃/min至1465℃使坩埚中的铜完全熔化形成铜熔体并在1465℃保温1h,然后随炉降温;由于铜熔体对碳的溶解度极低,在铜熔体中的溶解几乎可以忽略,因此在铜熔化的过程中炭黑粉末上浮并不没有发生炭黑的溶解过程,也就不存在溶解的碳在金属熔体表面析出并生长石墨烯,因此漂浮到铜表面的碳仍然是粉末状炭黑。

32.实施例2

33.高效生产石墨烯导热膜的方法,具体包括如下步骤:

34.(1)将坩埚置于加热炉的加热区,然后将d50为5μm的活性炭粉末直接放入坩埚中,再在坩埚中加入金属铁(活性炭粉末用量为铁质量的0.8%,熔融后形成的铁熔体占坩埚容积的65%),密封加热炉,用氮气将加热炉腔体内空气完全置换,打开排气阀门,持续通入氮气作为反应保护气,使加热炉腔体内处于常压状态,同时加热坩埚使其对金属铁进行加热,以12℃/min升温至1550℃,使坩埚中的铁完全熔化形成铁熔体并在1550℃下保温反应2h,在金属铁熔化的过程中,坩埚底部的活性炭粉末逐渐上浮、溶解并达到饱和后在铁熔体表面析出,进而生长形成较薄的石墨烯膜,随之溶解在铁熔体中的炭处于非饱和状态,上浮的活性炭粉末就能在铁熔体中继续溶解,然后在熔体表面析出并进行石墨烯膜生长,随着这个过程重复进行,在铁熔体表面即形成一层具有一定厚度且厚度均匀的石墨烯导热膜,然后随炉降温;

35.(2)随炉降温后,在坩埚中的石墨烯导热膜表面进行液氮喷雾,喷雾压力0.6mpa,喷雾流量15ml/s,直到石墨烯导热膜与金属铁界面完全分离,最后从金属铁的表面取出并获得φ25cm的圆形石墨烯导热膜产品。

36.经检测:本实例生产的石墨烯导热膜厚度110μm,密度2.15g/cm3,导热系数1900w/m

·

k,热扩散系数980mm2/s。另外由拉曼光谱可知,本实施例生产的石墨烯导热膜产品具有明显的石墨特征信号,id/ig≌0,说明本发明方法获得的的石墨烯导热膜产品中石墨烯的晶型结构完整,几乎无缺陷。

37.对比例2

38.本对比例与实施例2的制备方法相同,不同之处在于,随炉降温后,未在坩埚中的石墨烯导热膜表面进行液氮喷雾,金属铁与石墨烯导热膜的界面无法分离,生产的石墨烯导热膜无法从金属铁表面取下。

39.实施例3

40.高效生产石墨烯导热膜的方法,具体包括如下步骤:

41.(1)将坩埚置于加热炉的加热区,然后将d50为3μm的人工石墨粉末直接放入坩埚中,再在坩埚中加入镍铁合金(人工石墨粉末的用量为镍铁合金质量的1.3%,熔融后形成的镍熔熔体占坩埚容积的63%,镍铁合金为低碳feni50,碳含量<0.03wt%),密封加热炉,用氮气将加热炉腔体内空气完全置换,打开排气阀门,持续通入氮气作为保护气,使加热炉腔体内处于常压状态,同时加热坩埚使其对镍铁合金进行加热,以14℃/min升温至1440℃,

使坩埚中的镍铁合金完全熔化形成镍铁合金熔体并在1440℃下保温反应3h,在镍铁合金熔化的过程中,坩埚底部的人工石墨粉末逐渐上浮、溶解并达到饱和后在镍铁合金熔体表面析出,进而生长形成较薄的石墨烯膜,随之溶解在镍铁合金熔体中的炭处于非饱和状态,上浮的人工石墨粉末就能在镍铁合金熔体中继续溶解,然后在熔体表面析出进行石墨烯膜生长,随着这个过程重复进行,在镍铁合金熔体表面即形成一层具有一定厚度且厚度均匀的石墨烯导热膜,然后随炉降温;

42.(2)随炉降温后,在坩埚中的石墨烯导热膜表面进行液氮喷雾,喷雾压力1mpa,喷雾流量25ml/s,直到石墨烯导热膜与镍铁合金界面完全分离,最后从镍铁合金的表面取出并获得φ25cm的圆形石墨烯导热膜产品。

43.经检测:本实例生产的石墨烯导热膜厚度130μm,密度2.05g/cm3,导热系数1850w/m

·

k,热扩散系数970mm2/s。另外由拉曼光谱可知,本实施例生产的石墨烯导热膜产品具有明显的石墨特征信号,id/ig≌0,这说明本发明方法获得的石墨烯导热膜产品中石墨烯的晶型结构完整,几乎无缺陷。

44.对比例3

45.本对比例与实施例3的制备方法相同,不同之处在于,将实施例3中的人工石墨粉末替换成人工石墨板放入坩埚,再在坩埚中放入镍铁合金。

46.随炉降温后,打开加热炉,未在镍铁合金表面观察到生长的石墨烯膜。

47.这是由于石墨板与镍铁合金熔体接触面积远小于粉末状的人工石墨与镍铁合金的接触面积,因此镍铁合金溶解碳的效率严重降低,从而长时间未达到溶碳饱和,也就没有在金属表面获得石墨烯膜。

48.实施例4

49.高效生产石墨烯导热膜的方法,具体包括如下步骤:

50.(1)将坩埚置于加热炉的加热区,然后将d50为10μm的天然石墨粉末直接放入坩埚中,再在坩埚中加入镍含量占93%的镍铜合金(天然石墨粉末的加入量为镍铜合金质量的1.7%,熔融后形成的金属熔体占坩埚容积的65%),密封加热炉,用氮气将加热炉腔体内空气完全置换,打开排气阀门,持续通入氮气作为反应保护气,使加热炉腔体内处于常压状态,同时加热坩埚使其对镍铜进行加热,以15℃/min升温至1425℃,使坩埚中的镍铜合金完全熔化形成镍铜合金熔体并在1425℃下保温反应3.5h,在镍铜合金熔化的过程中,坩埚底部的天然石墨粉末逐渐上浮、溶解并达到饱和后在镍铜合金熔体表面析出,进而生长形成较薄的石墨烯膜,随之溶解在镍铜合金熔体中的炭处于非饱和状态,上浮的天然石墨粉末就能在镍铜合金熔体中继续溶解,然后在熔体表面析出并进行石墨烯膜生长,随着这个过程重复进行,在镍铜熔体表面即形成一层具有一定厚度且厚度均匀的石墨烯导热膜,然后随炉降温;

51.(2)随炉降温后,在坩埚中的石墨烯导热膜表面进行液氮喷雾,喷雾压力0.8mpa,喷雾流量20ml/s,直到石墨烯导热膜与金属界面完全分离,最后从金属的表面取出并获得φ25cm的圆形石墨烯导热膜产品。

52.经检测:本实例生产的石墨烯导热膜厚度150μm,密度2.17g/cm3,导热系数1750w/m

·

k,热扩散系数920mm2/s。另外由拉曼光谱可知,本实施例生产的石墨烯导热膜产品具有明显的石墨特征信号,id/ig≌0,这说明本发明方法获得的石墨烯导热膜产品中石墨烯的晶

型结构完整,几乎无缺陷。

53.以上实施例仅示出了圆形石墨烯导热膜产品的制造,当需要不同产品形状时,选用不同形状的坩埚即可得到对应坩埚形状的膜产品,例如方形坩埚等,不限定坩埚大小,导热膜产品面积大小取决于坩埚的容积大小。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1