一种固废路面修补材料及其制备方法

1.本发明属于混凝土技术领域,特别涉及固废路面修补材料及其制备方法。

背景技术:

2.由于水泥整个生产周期过程的碳排放量十分巨大,过量的碳排放导致严重气候问题。因此寻找传统水泥基的替代材料成为当务之急,将低碳材料应用到混凝土工程中,减少水泥的应用,从而减少碳排放。

3.目前混凝土修补材料以硅酸盐水泥修补材料、有机聚合物修补材料和地聚合物修补材料为主,其中硅酸盐水泥类修补材料有收缩大、界面粘结强度低的特点,有机聚合物修补材料的耐久性较差,无法满足混凝土结构工程的修补需求,以偏高岭土、粉煤灰、矿渣等工业废弃物为原材料的地聚合物修补材料虽然具有早强高、收缩低和界面粘结强度好的优点,但大规模的应用已使得传统地聚合物修补原材料逐渐匮乏,不足以大范围推广使用。

4.城市垃圾焚烧飞灰由于含有大量的二恶英和重金属,不当的处理手段会给呼吸系统造成危害,传统的填埋手段不足与处理数目庞大的焚烧飞灰。废弃混凝土建筑拆碎后会产生再生废弃物,再生废弃物根据粒径可以分为再生骨料和再生微粉,其中再生微粉是在建筑破碎过程中负压收集的粉尘,这些粉尘会扩散悬浮在空气中对气候环境造成破坏,引发健康问题。钢渣是炼钢过程中加入石灰石等冶炼溶剂和造渣原料在高温下熔化形成的一种人造铝硅酸盐材料。钢铁材料在生产过程中以会产生15%左右的副产品钢渣,但钢渣综合利用率不足30%,造成巨大的资源浪费和环境污染。同时如何有效处理使用过的一次性口罩成为难题。其中最广泛的处理方法是将这些垃圾焚烧飞灰、建筑再生微粉、钢渣和废弃一次性医用口罩加入到建筑材料的生产中从而生产“绿色建筑”。

5.针对多种固废活性不足的问题,可以采用具有尺寸效应、火山灰效应和微集料效应的纳米材料来对固废-水泥基材料进行改性,纳米二氧化硅会填充基体的孔隙和微裂纹,还会为水泥水化提供成核点位,此外纳米二氧化硅还能和水泥水化产物氢氧化钙发生二次水化反应生成c-s-h凝胶,三种作用共同提高了基体的密实度。

技术实现要素:

6.解决的技术问题:本技术主要是提出一种固废路面修补材料及其制备方法,解决现有技术中存在的传统地聚合物修补原材料逐渐匮乏,不足以大范围推广使用,多种固废活性不足等技术问题,本技术将多种固废应用在路面修补材料中,满足路面修补材料的强度同时减少了自然资源的使用,减少了碳排放。

7.技术方案:

8.一种固废路面修补材料,其各组分的掺量按质量份数配比计为胶凝材料40-90份;细骨料30-60份;水30-60份;填充材料8-13份;十二烷基磺酸钠0.5-1份;聚羧酸减水剂0.5-1份。

9.作为本发明的一种优选技术方案:按质量份数配比40-90份胶凝材料由水泥20-40

份、垃圾焚烧飞灰6-13.5份、建筑再生微粉10-27.5份、钢渣微粉4-9份组成;30-60份细骨料由沙漠砂15-30份、钢渣细骨料15-30份组成;8-13份填充材料由纳米二氧化硅3-5份;废弃口罩纤维5-8份组成。

10.作为本发明的一种优选技术方案:所述垃圾焚烧飞灰是通过将垃圾焚烧厂得到的垃圾焚烧灰渣进行预处理得到的,预处理要依次经过一次烘干、破碎、筛分、水洗、第二次烘干的过程;具体的所述垃圾焚烧飞灰预处理过程为:

11.步骤1、垃圾焚烧灰渣要在105-150℃下烘干24-48h,烘干到垃圾焚烧灰渣含水率≤0.5%;

12.步骤2、垃圾焚烧灰渣经过30000-40000rpm/min的高速破碎机破碎1-2min;

13.步骤3、将破碎好的垃圾焚烧灰渣经过0.075mm的方孔筛进行筛分,取筛下粒径小于0.075mm的垃圾焚烧灰渣后续使用;

14.步骤4、之后将筛分好粒径小于0.075mm的垃圾焚烧灰渣与蒸馏水混合水洗,混合比例为按质量份数配比蒸馏水:垃圾焚烧灰渣=5-10:1,然后再用磁力搅拌促进水洗过程,搅拌速率为20-30rpm,搅拌时间为1-2h,使得垃圾焚烧灰渣中的cl元素含量小于10%;然后将蒸馏水+垃圾焚烧灰渣的混合溶液使用抽滤机分离蒸馏水得到垃圾焚烧灰渣固体飞灰,抽滤使用的滤膜为0.45μm的滤膜;

15.步骤5、抽滤得到的固体飞灰在105-150℃下烘干24-48h,使得固体飞灰含水率≤0.5%,制得垃圾焚烧飞灰。

16.作为本发明的一种优选技术方案:所述钢渣微粉的粒径范围为≤0.075mm,细度为500-700m2/kg,钢渣细骨料的粒径范围为0.075-5mm,细度模数为3.0-2.0。

17.作为本发明的一种优选技术方案:所述建筑再生微粉来自于龄期3年以上的c30或c35混凝土破碎负压收集得来,且经过0.075mm的方孔筛,比表面积≥550m2/kg。

18.作为本发明的一种优选技术方案:所述水泥选择强度等级不低于42.5级的普通硅酸盐水泥。

19.作为本发明的一种优选技术方案:所述废弃口罩纤维来源是废弃一次性外科医用口罩,废弃一次性医用外科口罩首先经过紫外线照射消毒,然后去除金属鼻桥和棉质耳挂后剩余部分经过撕碎后长度为5-30mm的纤维。

20.作为本发明的一种优选技术方案:所述沙漠砂的颗粒粒径在0.075-1mm。

21.作为本发明的一种优选技术方案:所述纳米二氧化硅平均粒径为25-30nm,纯度≥99.7%。

22.本技术还公开了固废路面修补材料的制备方法,包括如下步骤:

23.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以30-60rpm的速度搅拌30-60min,通过磁力搅拌使纳米二氧化硅在水中分散均匀制得纳米二氧化硅溶液;

24.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,搅拌速度为40-70rpm下预搅拌10-15min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,搅拌速度为20-40rpm下预搅拌5-10min制成混合细骨料;

25.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料

加入到纳米二氧化硅溶液中,然后开始搅拌,搅拌速度为60-80rpm,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间4-6min;

26.第四步:搅拌结束得到固废路面修补材料。

27.有益效果:本技术所述固废路面修补材料及其制备方法采用以上技术方案与现有技术相比,具有以下技术效果:

28.1、本技术使用了垃圾焚烧飞灰、建筑再生微粉和钢渣微粉等固体废弃物作为补充胶凝材料,钢渣细骨料作为砂的替代材料使用在水泥基路面修补材料中。这些固体废弃物不仅产量巨大而且难以进行有效地无害化处理,另一方面发现垃圾焚烧飞灰、建筑再生微粉和钢渣微粉拥有一定的水化活性从而可以替代水泥使用在建筑材料中。传统胶凝材料水泥的生产成本在500-600rmb/t,碳排放量在500-900kg/t,而本技术中使用固废补充胶凝材料替代了50%左右的水泥,极大降低了成本和生产过程的碳排放量,符合“碳减排、碳中和”的理念。

29.2、路面修补材料中常用的纤维有聚丙烯纤维和钢纤维,这些纤维材料有良好的抗折性能、抗冲击性能和韧性,极大提高了路面的抗折和抗压性能,但同样的这些纤维材料的成本较高,新冠疫情时代一次性医用口罩使用量暴涨,有效处理废弃一次性口罩成为难题,本技术将废弃一次性医用口罩作为纤维材料应用到水泥基路面修补材料中,提高了水泥基路面修补材料的抗折强度、抗压强度和耐久性,实现了医疗废弃资源的再利用,同时减少了工程造价。

30.3、本技术使用纳米二氧化硅对固废材料活性不足的问题进行改性,利用纳米二氧化硅的填充效应、微集料效应和二次水化反应来促进胶凝材料的水化历程,同时针对纳米材料分散不均匀易团聚的问题,采用了十二烷基磺酸钠作为分散剂来分散纳米二氧化硅,而且配合使用磁力搅拌分散,使纳米二氧化硅在溶液中分散均匀。

31.4、本技术所制备的固废路面修补材料,使用垃圾焚烧飞灰、建筑再生微粉、钢渣微和钢渣细骨料粉等固体废弃物制备的水泥基材料的3d、7d、28d抗压强度和抗折强度分别达到了纯水泥对照组的97.94%、91.47%,86.56%、71.23%、67.89%、71.37%。浆体流动度达到了纯水泥对照组的79.71%。由垃圾焚烧飞灰、再生微粉、钢渣微粉、废弃一次性口罩纤维组成的固废基路面修补材料的力学性能和施工流动度满足路基修补材料的要求。

具体实施方式

32.下面通过具体实施例来进一步描述本发明。

33.下述垃圾焚烧飞灰是通过将垃圾焚烧厂得到的垃圾焚烧灰渣进行预处理得到的,预处理要依次经过一次烘干、破碎、筛分、水洗、第二次烘干的过程;具体的所述垃圾焚烧飞灰预处理过程为:

34.步骤1、垃圾焚烧灰渣要在105-150℃下烘干24-48h,烘干到垃圾焚烧灰渣含水率≤0.5%;

35.步骤2、垃圾焚烧灰渣经过30000-40000rpm/min的高速破碎机破碎1-2min;

36.步骤3、将破碎好的垃圾焚烧灰渣经过0.075mm的方孔筛进行筛分,取筛下粒径小于0.075mm的垃圾焚烧灰渣后续使用;

37.步骤4、之后将筛分好粒径小于0.075mm的垃圾焚烧灰渣与蒸馏水混合水洗,混合

比例为按质量份数配比蒸馏水:垃圾焚烧灰渣=5-10:1,然后再用磁力搅拌促进水洗过程,搅拌速率为20-30rpm,搅拌时间为1-2h,使得垃圾焚烧灰渣中的cl元素含量小于10%;然后将蒸馏水+垃圾焚烧灰渣的混合溶液使用抽滤机分离蒸馏水得到垃圾焚烧灰渣固体飞灰,抽滤使用的滤膜为0.45μm的滤膜;

38.步骤5、抽滤得到的固体飞灰在105-150℃下烘干24-48h,使得固体飞灰含水率≤0.5%,制得垃圾焚烧飞灰。

39.下述钢渣微粉的粒径范围为≤0.075mm,细度为500-700m2/kg,钢渣细骨料的粒径范围为0.075-5mm,细度模数为3.0-2.0。

40.下述建筑再生微粉来自于龄期3年以上的c30或c35混凝土破碎负压收集得来,且经过0.075mm的方孔筛,比表面积≥550m2/kg。

41.下述水泥选择强度等级不低于42.5级的普通硅酸盐水泥。

42.下述废弃口罩纤维来源是废弃一次性外科医用口罩,废弃一次性医用外科口罩首先经过紫外线照射消毒,然后去除金属鼻桥和棉质耳挂后剩余部分经过撕碎后长度为5-30mm的纤维。

43.下述沙漠砂的颗粒粒径在0.075-1mm。

44.下述纳米二氧化硅平均粒径为25-30nm,纯度≥99.7%。

45.实施例1

46.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥20份、垃圾焚烧飞灰6份、建筑再生微粉25份、钢渣微粉6份、沙漠砂15份、钢渣细骨料20份、水40份、纳米二氧化硅3份、废弃口罩纤维5份、十二烷基磺酸钠0.5份、聚羧酸减水剂0.5份。

47.制备步骤:

48.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

49.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

50.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

51.第四步:搅拌结束得到固废路面修补材料。

52.实施例2

53.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥20份、垃圾焚烧飞灰6份、建筑再生微粉25份、钢渣微粉6份、沙漠砂15份、钢渣细骨料20份、水35份、纳米二氧化硅4份、废弃口罩纤维6份、十二烷基磺酸钠0.5份、聚羧酸减水剂0.5份。

54.制备步骤:

55.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

56.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以

60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

57.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

58.第四步:搅拌结束得到固废路面修补材料。

59.实施例3

60.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥20份、垃圾焚烧飞灰6份、建筑再生微粉25份、钢渣微粉6份、沙漠砂15份、钢渣细骨料20份、水30份、纳米二氧化硅5份、废弃口罩纤维6份、十二烷基磺酸钠1份、聚羧酸减水剂0.5份。

61.制备步骤:

62.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

63.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

64.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

65.第四步:搅拌结束得到固废路面修补材料。

66.实施例4

67.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥30份、垃圾焚烧飞灰10份、建筑再生微粉20份、钢渣微粉8份、沙漠砂20份、钢渣细骨料15份、水40份、纳米二氧化硅4份、废弃口罩纤维6份、十二烷基磺酸钠0.5份、聚羧酸减水剂0.5份。

68.制备步骤:

69.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

70.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

71.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

72.第四步:搅拌结束得到固废路面修补材料。

73.实施例5

74.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥30份、垃圾焚

烧飞灰10份、建筑再生微粉20份、钢渣微粉8份、沙漠砂20份、钢渣细骨料15份、水35份、纳米二氧化硅3份、废弃口罩纤维6份、十二烷基磺酸钠0.5份、聚羧酸减水剂0.5份。

75.制备步骤:

76.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

77.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

78.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

79.第四步:搅拌结束得到固废路面修补材料。

80.实施例6

81.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥30份、垃圾焚烧飞灰10份、建筑再生微粉20份、钢渣微粉8份、沙漠砂20份、钢渣细骨料15份、水30份、纳米二氧化硅5份、废弃口罩纤维6份、十二烷基磺酸钠1份、聚羧酸减水剂1份。

82.制备步骤:

83.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

84.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

85.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

86.第四步:搅拌结束得到固废路面修补材料。

87.实施例7

88.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥40份、垃圾焚烧飞灰13份、建筑再生微粉10份、钢渣微粉8份、沙漠砂15份、钢渣细骨料20份、水40份、纳米二氧化硅5份、废弃口罩纤维6份、十二烷基磺酸钠1份、聚羧酸减水剂1份。

89.制备步骤:

90.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

91.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

92.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

93.第四步:搅拌结束得到固废路面修补材料。

94.实施例8

95.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥40份、垃圾焚烧飞灰13份、建筑再生微粉10份、钢渣微粉8份、沙漠砂15份、钢渣细骨料20份、水35份、纳米二氧化硅4份、废弃口罩纤维6份、十二烷基磺酸钠1份、聚羧酸减水剂1份。

96.制备步骤:

97.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

98.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

99.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

100.第四步:搅拌结束得到固废路面修补材料。

101.实施例9

102.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥40份、垃圾焚烧飞灰13份、建筑再生微粉10份、钢渣微粉8份、沙漠砂15份、钢渣细骨料20份、水30份、纳米二氧化硅3份、废弃口罩纤维6份、十二烷基磺酸钠0.5份、聚羧酸减水剂0.5份。

103.制备步骤:

104.第一步:首先按质量份数配比称取水、纳米二氧化硅、十二烷基磺酸钠和聚羧酸减水剂,然后将四者混合,在磁力搅拌器上以40rpm的速度搅拌30min得到纳米二氧化硅溶液;

105.第二步:按质量份数配比称取水泥、垃圾焚烧飞灰、建筑再生微粉和钢渣微粉,以60rpm的搅拌速度搅拌预搅拌10min制成混合胶凝材料,另一个容器里面按质量份数配比称取沙漠砂、钢渣细骨料和一次性废弃医用口罩纤维,以30rpm的搅拌速度预搅拌8min制成混合细骨料;

106.第三步:在砂浆搅拌机中加入搅拌好的纳米二氧化硅溶液,然后将混合胶凝材料加入到纳米二氧化硅溶液中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将混合细骨料均匀加入到砂浆搅拌锅中,搅拌时间为5min;

107.第四步:搅拌结束得到固废路面修补材料。

108.对照例:

109.一种固废路面修补材料,各组分的掺量按质量份数计算分别为:水泥60份、垃圾焚烧飞灰0份、建筑再生微粉0份、钢渣微粉0份、沙漠砂30份、钢渣细骨料0份、水25份、纳米二氧化硅0份、废弃口罩纤维0份、十二烷基磺酸钠0份、聚羧酸减水剂0份。

110.制备步骤:

111.第一步:首先按质量份数配比称取水;

112.第二步:按质量份数配比称取水泥和沙漠砂;

113.第三步:在砂浆搅拌机中加入称取好的水,然后将称好的水泥加入到水中,然后开始以60rpm的速度搅拌,在搅拌开始后的120s内,将沙漠砂均匀加入到砂浆搅拌锅中,搅拌时间为5min;

114.第四步:搅拌结束得到固废路面修补材料对照例。

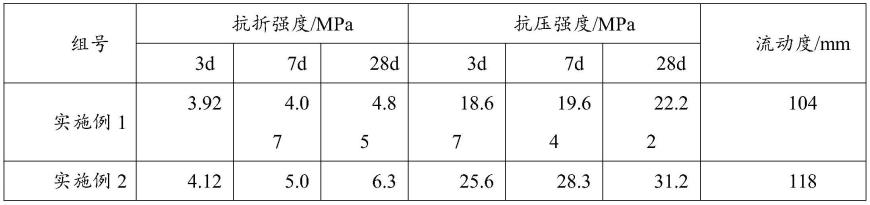

115.以gb/t 17671-1999《水泥胶砂强度检验方法(iso法)》标准成型方法来制备各组实例的实验试块,试件尺寸为40*40*160mm,在温度20

±

2℃的,相对湿度60rh的标准养护条件下养护,测量试件的3d、7d和28d强度和新拌砂浆的流动度如表1所示。

116.表1实施例试件各龄期强度表

[0117][0118][0119]

由以上九组实施例和一组对照例所测抗压强度、抗折强度和流动度数据可知,九组实施例的28d抗折强度分别达到了纯水泥对照例的59.36%、77.60%、72.58%、62.30%、76.38%、70.26%、81.27%、63.77%、78.82%,平均28d抗折强度达到了纯水泥对照例的71.37%。28d抗压强度分别达到了纯水泥对照例的70.72%、99.55%、83.13%、84.60%、95.45%、90.90%、92.65%、81.25%、80.78%,平均28d抗压强度达到了纯水泥对照例的

86.56%。流动度分别达到了纯水泥对照例的67.10%、76.13%、74.19%、79.35%、70.32%、105.81%、70.97%、95.48%、78.06%,平均流动度达到了纯水泥对照例的79.71%。

[0120]

在九组实施例中,实施例5抗压强度和抗折强度最优,其3d、7d、28d抗压强度分别达到了纯水泥对照例的115.04%、104.78%和95.5%,其3d、7d、28d抗折强度分别达到了纯水泥对照例的86.51%、81.47%和76.38%,流动度达到了纯水泥对照组的70.32%。

[0121]

综上所述,可以发现由垃圾焚烧飞灰、再生微粉、钢渣微粉、废弃一次性口罩纤维组成的固废基路面修补材料的力学性能和施工流动度满足路基修补材料的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1