一种超高性能混凝土及其制备方法与流程

1.本发明涉及建筑材料领域,具体的涉及一种超高性能混凝土及其制备方法。

背景技术:

2.超高性能混凝土(uhpc)是拥有优异力学性能和良好耐久性的新一代水泥基复合材料,在高层建筑、大跨桥梁、海洋工程、水利工程、核电工程和特种结构等领域已经得到广泛应用。同普通混凝土和高性能混凝土相比,uhpc具有优异的性能。力学性能方面,uhpc要远远优于普通混凝土和高强混凝土,其抗压强度高于100mpa,抗折强度高于12mpa,断裂能可达30000j

·

m2。传统混凝土属于脆性材料,具有较好抗压性能,但抗折抗剪切性能非常差,而uhpc由于掺入了纤维材料,抗折抗剪切性能和韧性大大提高,相比传统混凝土,uhpc抗折强度高了一个数量级,断裂能高了两个数量级。耐久性能方面,由于uhpc的水胶比很低,原料颗粒之间紧密堆积整体特别密实,孔隙率仅为9%以下,甚至有uhpc的孔隙率接近2%,而且uhpc结构中孔结构的孔径在10nm左右。因此uhpc的渗透性极低、抗环境介质侵蚀能力和抗磨损能力很强,耐久性能远远优于传统混凝土。

3.uhpc突破了水泥基材料性能和应用领域的很多极限。无论是结构材料组分的复合,水泥基材料本身的性能、与纤维增强材料的复合,还是与其他结构材料的“组合”,都打开了许多发展空间,目前uhpc在各种工程上的应用还只是开始,一旦uhpc的性能和优势被认识,将很快形成uhpc的开发和应用高潮。

4.目前uhpc的推广应用阻碍依然较大,其中uhpc的原材料一般选用优质石英砂、石英粉作为骨料,镀铜微细钢纤维作为增强纤维材料,高活性的硅灰、粉煤灰和矿粉作为活性掺合料,高减水率的减水剂作为外加剂,这导致uhpc的原材料成本高昂;uhpc的养护制度与传统混凝土相比较为繁琐和复杂,一般包括静停、初养、终养、自然养护等养护过程。因此,提供一种混凝土,其不仅具有超高性能混凝土的高质量,而且成本低廉,生产简便,成为了本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明的目的是为了克服现有技术所存在的技术缺陷,提供一种超高性能混凝土,解决目前uhpc生产成本较高的问题。

6.为了实现上述目的,本发明提供一种超高性能混凝土,其原料组分包括:普通砂、水泥、硅灰、石灰石粉、粉煤灰、矿渣粉、减水剂、钢纤维及水,

7.优选地,超高性能混凝土中各组分重量份计为:水泥300~500份、硅灰50~150份、石灰石粉400~600份、粉煤灰50~150份、矿渣粉200~400份、减水剂20~30份;

8.优选地,钢纤维含量为超高性能混凝土体积含量2~3%;

9.优选地,水和胶凝材料的质量比为0.16~0.18:1;

10.优选地,普通砂和胶凝材料的质量比为0.8~1.2:1。

11.优选地,各组分重量份计为:水泥400份、硅灰100份、石灰石粉100份、粉煤灰100

份、矿渣粉300份、减水剂25份;

12.优选地,钢纤维含量为超高性能混凝土体积含量2%;

13.优选地,水和胶凝材料的质量比为0.17:1;

14.优选地,普通砂和胶凝材料的质量比为1:1。

15.优选地,水泥平均粒径为10.0~20.0μm,比表面积为1900~2100m2/kg。

16.优选地,硅灰平均粒径为1.0~2.0μm,比表面积为10000~12000m2/kg。

17.优选地,石灰石粉粒径为3~5μm,caco3含量≥95%,含水率≤2%。

18.优选地,粉煤灰平均粒径为5.0~10.0μm,比表面积为2400~2600m2/kg。

19.优选地,矿渣粉平均粒径为8.0~12.0μm,比表面积为1000~1200m2/kg。

20.优选地,减水剂为聚羧酸减水剂,固含量为40wt.%,减水率≥25%;钢纤维为短切钢纤维,长度为4mm~6mm,直径200~220μm,弹性模量不低于150gpa,极限抗拉强度不低于2000mpa。

21.本发明还提供一种超高性能混凝土的制备方法,将水泥、硅灰、粉煤灰、矿渣粉、石灰石粉和普通砂在搅拌机内低速搅拌2~3min,然后加入70%-80%质量的聚羧酸减水剂和水的混合液低速搅拌1~2min,然后加入剩余质量的聚羧酸减水剂和短切钢纤维,保持低速搅拌2~3min,最后高速搅拌3~4mins置于模具中,养护至规定龄期,得到所述超高性能混凝土。

22.通过本发明提供的超高性能混凝土,具有如下有点:

23.1、本发明中,采用粉煤灰、硅灰、石灰石粉、矿渣粉等固废材料代替水泥等胶凝材料,采用廉价的普通砂代替优质石英砂,采用短切钢纤维代替价格昂贵的镀铜钢纤维,采用这些廉价的原材料,代替原有的优质昂贵原材料,可大大降低超高性能混凝土的材料成本,同时也保证超高性能混凝土的物理力学性能和耐久性能无明显降低。

24.2、本发明中采用石灰石粉作为微细骨料,改善了超高性能混凝土基体的颗粒级配,使基体更加密实,改善新拌混凝土的流动性能,有助于增加混凝土的物理力学性能和工作性能。

25.3、胶凝体系中硅灰、粉煤灰和矿渣粉中的活性sio2、al2o3可以和水泥水化产生的ca(oh)2发生二次水化反应(火山灰反应)生成c-s-h凝胶,修复微裂纹并填充水泥石的孔隙和水泥石与骨料之间的界面过渡区,提高物理力学性能。

26.4、本发明中,超高性能混凝土的养护方式可采用自然养护,免除了额外的高温、蒸汽、蒸压养护方法,可采用普通混凝土的浇筑成型方法,大大降低了超高性能混凝土的制备工艺复杂程度,制备成本也随之大大降低,有利于扩展超高性能混凝土应用领域。

具体实施方式

27.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

28.本发明提供一种超高性能混凝土,其原料组分包括:普通砂、水泥、硅灰、石灰石粉、粉煤灰、矿渣粉、减水剂、钢纤维及水,

29.进一步地,超高性能混凝土中各组分重量份计为:水泥300~500份、硅灰50~150份、石灰石粉400~600份、粉煤灰50~150份、矿渣粉200~400份、减水剂20~30份;

30.进一步地,钢纤维含量为超高性能混凝土体积含量2~3%;

31.进一步地,水和胶凝材料的质量比为0.16~0.18:1;

32.进一步地,普通砂和胶凝材料的质量比为0.8~1.2:1。

33.进一步地,各组分重量份计为:水泥400份、硅灰100份、石灰石粉100份、粉煤灰100份、矿渣粉300份、减水剂25份;

34.进一步地,钢纤维含量为超高性能混凝土体积含量2%;

35.进一步地,水和胶凝材料的质量比为0.17:1;

36.进一步地,普通砂和胶凝材料的质量比为1:1。

37.进一步地,水泥平均粒径为10.0~20.0μm,比表面积为1900~2100m2/kg。

38.进一步地,硅灰平均粒径为1.0~2.0μm,比表面积为10000~12000m2/kg。

39.进一步地,石灰石粉粒径为3~5μm,caco3含量≥95%,含水率≤2%。

40.进一步地,粉煤灰平均粒径为5.0~10.0μm,比表面积为2400~2600m2/kg。

41.进一步地,矿渣粉平均粒径为8.0~12.0μm,比表面积为1000~1200m2/kg。

42.进一步地,减水剂为聚羧酸减水剂,固含量为40wt.%,减水率≥25%;钢纤维为短切钢纤维,长度为4mm~6mm,直径200~220μm,弹性模量不低于150gpa,极限抗拉强度不低于2000mpa。

43.本发明还提供一种超高性能混凝土的制备方法,将水泥、硅灰、粉煤灰、矿渣粉、石灰石粉和普通砂在搅拌机内低速搅拌2~3min,然后加入70%-80%质量的聚羧酸减水剂和水的混合液低速搅拌1~2min,然后加入剩余质量的聚羧酸减水剂和短切钢纤维,保持低速搅拌2~3min,最后高速搅拌3~4mins置于模具中,养护至规定龄期,得到所述超高性能混凝土。

44.以下将通过实施例对本发明进行详细描述。

45.实施例1

46.本实施例用于说明本发明所述的超高性能混凝土。

47.按照重量份称取:水泥400份、硅灰100份、石灰石粉100份、粉煤灰100份、矿渣粉300份、减水剂25份,钢纤维的含量为超高性能混凝土体积含量2%;水和胶凝材料的质量比为0.17:1;普通砂和胶凝材料的质量比为1:1,将水泥、硅灰、粉煤灰、矿渣粉、石灰石粉和普通砂在搅拌机内低速搅拌2min,然后加入70%%质量的聚羧酸减水剂和水的混合液低速搅拌1min,然后加入剩余质量的聚羧酸减水剂和短切钢纤维,保持低速搅拌3min,最后高速搅拌4min置于模具中,养护至规定龄期,得到所述超高性能混凝土。

48.实施例2

49.本实施例用于说明本发明所述的超高性能混凝土。

50.按照重量份称取:水泥300份、硅灰50份、石灰石粉400份、粉煤灰50份、矿渣粉200份、减水剂20份;钢纤维含量为超高性能混凝土体积含量2%;水和胶凝材料的质量比为0.16:1;普通砂和胶凝材料的质量比为0.8:1,将水泥、硅灰、粉煤灰、矿渣粉、石灰石粉和普通砂在搅拌机内低速搅拌2min,然后加入70%质量的聚羧酸减水剂和水的混合液低速搅拌2min,然后加入剩余质量的聚羧酸减水剂和短切钢纤维,保持低速搅拌2min,最后高速搅拌

3mins置于模具中,养护至规定龄期,得到所述超高性能混凝土。

51.实施例3

52.本实施例用于说明本发明所述的超高性能混凝土。

53.按照重量份称取:水泥500份、硅灰150份、石灰石粉600份、粉煤灰150份、矿渣粉400份、减水剂30份;钢纤维含量为超高性能混凝土体积含量3%;水和胶凝材料的质量比为0.18:1;普通砂和胶凝材料的质量比为1.2:1,将水泥、硅灰、粉煤灰、矿渣粉、石灰石粉和普通砂在搅拌机内低速搅拌3min,然后加入70%质量的聚羧酸减水剂和水的混合液低速搅拌2min,然后加入剩余质量的聚羧酸减水剂和短切钢纤维,保持低速搅拌3min,最后高速搅拌4mins置于模具中,养护至规定龄期,得到所述超高性能混凝土。

54.对比例1

55.本对比例与实施例1相比,用石英砂代替普通砂,其余条件均一致。

56.对比例2

57.本对比例与实施例1相比,不加入石灰石粉,其余条件均一致。

58.对比例3

59.本对比例与实施例1相比,不加入硅灰,其余条件均一致。

60.对比例4

61.本对比例与实施例1相比,不加入粉煤灰,其余条件均一致。

62.对比例5

63.本对比例与实施例1相比,不加入矿渣粉,其余条件均一致。

64.对实施例1-3以及对比例1-5制得的超高性能混凝土进行性能测试。

65.将新拌超高性能混凝土按照gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》进行坍落度试验和扩展度试验。

66.将新拌超高性能混凝土成型,试件养护采用标准养护制度(20

±

2℃,相对湿度为95%),养护到规定龄期测试其物理力学性能。抗压强度测试采用100mm

×

100mm

×

100mm的立方体试件,加载速率为1.2mpa/s~1.4mpa/s;抗折强度采用100mm

×

100mm

×

400mm的棱柱体试件,加载速率为0.08mpa/s~0.1mpa/s。

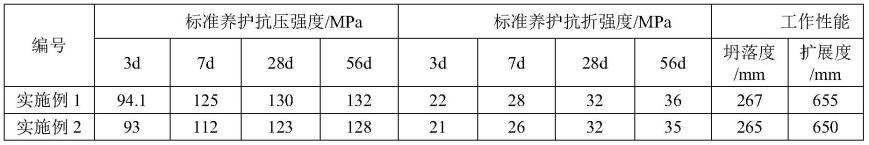

67.结果如下表所示:

[0068][0069][0070]

从上表的性能来看,实施例1-3和对比例1-5的超高性能混凝土的坍落度和扩展度均能满足工作性能要求,各试验组超高性能混凝土标准条件养护28d后实施例1~3和对比例1~5抗压强度均超过110mpa,28d中实施例1~3抗折强度均超过30mpa。

[0071]

通过对比实施例1~3和对比例1的结果来看,使用普通砂和石英砂得到的超高性能混凝土性能相差不大;

[0072]

对比例2~5表明,硅灰、石灰石粉、粉煤灰、矿渣粉的添加可以使超高性能混凝土的性能获得较大的提升,缺一不可,同时选取本发明的配方得到的超高性能混凝土性能最佳。

[0073]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1