一种定位天线用的微波介质陶瓷材料及其制备方法与流程

1.本发明涉及一种微波介质材料技术,尤其涉及一种定位天线用的微波介质陶瓷材料及其制备方法。

背景技术:

2.微波介质陶瓷应用于微波频段(300mhz-300ghz)电路中作为介质材料并完成一种或多种功能的陶瓷,在现代通讯中被广泛用作谐振器、滤波器、介质天线和介质导波回路等元器件,是现代通信技术的关键基础材料,已在便携式移动电话、汽车电话、无线电话、电视卫星接收器和军事雷达等方面有着广泛的应用,在现代通讯工具的小型化、集成化过程中正发挥着越来越大的作用。

3.随着定位导航技术的发展,而定位天线是导航系统必不可少的关键部件,其采用微波介质陶瓷制作而成,目前,国内开发应用的微波介质陶瓷材料普遍性能偏低,主要表现为用这种微波陶瓷材料制造的器件,在高介电常数不稳定、品质因数偏低、抗折强度偏低等,这些问题的存在严重制约了国内微波介质陶瓷材料行业的发展。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种定位天线用的微波介质陶瓷材料,该微波介质陶瓷材料的介电常数稳定、品质因数高和抗折强度高。

5.本发明的目的之二在于提供一种定位天线用的微波介质陶瓷材料的制备方法。该制备方法简单,能够规模化生产和成本较低。

6.本发明的目的之一采用如下技术方案实现:一种定位天线用的微波介质陶瓷材料,由按照摩尔份数计的以下组分制备而成:2份碳酸钡、9份二氧化钛、0.02-0.05份(zr

0.8

sn

0.2

)tio4材料;

7.该微波介质陶瓷材料的介电常数为40,所述微波介质陶瓷材料的品质因数q

·

f》45000,抗折强度》250mpa。

8.进一步地,所述碳酸钡、二氧化钛的粒径小于2.0μm,且纯度》99.5%。

9.进一步地,所述(zr

0.8

sn

0.2

)tio4材料的制备方法为:按摩尔比准确称取以下物料:0.8份二氧化锆、0.2份二氧化锡、1份二氧化钛,加入上述物料2倍重量的去离子水、上述物料0.5%重量的分散剂,研磨至粒径d

50

=0.5

±

0.1μm,d

90

=1.0

±

0.4μm,得混料浆料a;通过压力式喷雾干燥塔将混料浆料a干燥完毕,然后在1220

±

20℃保温3

±

1h下合成,自燃冷却,得到(zr

0.8

sn

0.2

)tio4材料。

10.进一步地,所述二氧化锆、二氧化锡,粒径小于2.0μm,且纯度》99.5%。

11.本发明的目的之二采用如下技术方案实现:一种定位天线用的微波介质陶瓷材料的制备方法,包括以下步骤:

12.(1)配料:按照摩尔份数计,准确称取以下原料:2份碳酸钡、9份二氧化钛、0.02-0.05份(zr

0.8

sn

0.2

)tio4材料;

13.(2)一次研磨:将步骤(1)得到的配料混合物、配料混合物2倍重量的去离子水、配料混合物0.5%重量,加入到搅拌罐、高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.0

±

0.1μm,d

90

=1.8

±

0.4μm,得一次料浆料;

14.(3)喷雾干燥:采用压力式喷雾干燥塔将步骤(2)得到的一次料浆料进行干燥,得到干燥料;

15.(4)烧块:将步骤(3)得到的干燥料在温度1150

±

10℃下,保温3

±

1h,自然冷却后,得到烧块料;

16.(5)二次研磨:将步骤(4)得到的烧块料进行物料破碎,然后过40目筛,称取通过40目筛的烧块的重量,同时称取其重量0.1%-0.15%的ca

1-2x

li

x

sm4ti5o

17

材料,称取其重量70%的去离子水、称取其重量0.5%的分散剂,将以上通过40目筛的烧块、去离子水、分散剂加入至砂磨机搅拌罐中,高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.2

±

0.2μm,d

90

=2.0

±

0.4μm,得二次料浆料;

17.(6)喷雾造粒:向二次料浆料中加入重量分数16%的聚乙烯醇pva溶液,加入量为步骤(5)中通过40目筛的烧块的重量的12%

±

4%,同时加入步骤(5)中通过40目筛的烧块的重量0.5%的脱模剂;搅拌均匀后将浆料喷雾造粒,经过筛60目筛去粗粉、过筛250目筛去细粉,得到60目~250目的造粒料,即得定位天线用的微波介质陶瓷材料。

18.进一步地,所述ca

1-2x

li

x

sm4ti5o

17

材料由如下方法制备而得:按摩尔比准确称取以下物料:(1-2x)份碳酸钙、x份碳酸锂、5份二氧化钛、4份氧化钐,加入上述物料2倍重量的去离子水、上述物料重量0.5%的分散剂,研磨至粒径d

50

=0.8

±

0.1μm,d

90

=1.5

±

0.4μm,得混料浆料b;通过压力式喷雾干燥塔将混料浆料b干燥完毕,然后在900

±

20℃保温3

±

1h下合成,自燃冷却,得到ca

1-2x

li

x

sm4ti5o

17

材料;所述x的范围为0.33《x《0.42。

19.进一步地,所述碳酸钙、氧化钐、碳酸锂的粒径小于2.0μm,且纯度》99.5%。

20.进一步地,所述分散剂为聚羧酸铵、柠檬酸铵、葡萄糖酸铵分散剂中的至少一种。

21.进一步地,所述脱模剂为聚酰胺乳液、石蜡乳液、硬脂酸乳液、聚氨酯乳液、有机硅乳液中的至少一种。

22.进一步地,所述pva溶液中的pva选自市售型号为1788、2488、3088、1288、0588中的至少一种。

23.相比现有技术,本发明的有益效果在于:

24.(1)为克服ba2ti9o

20

相难以合成的特点,加入了ba2ti9o

20

晶相稳定材料(zr

0.8

sn

0.2

)tio4。由于在1150

±

10℃的合成温度附近,(zr

0.8

sn

0.2

)tio4通过高温反应缓慢稳定分解出作为ba2ti9o

20

晶相稳定剂的二氧化锡、二氧化锆,ba2ti9o

20

主晶相的晶粒更加均匀、在高温下其更加稳定,杂晶相bati5o

11

、bati4o9的比例均有所降低。本发明经干压成型、烧结成瓷后的ba2ti9o

20

晶相高占比、晶粒均匀、致密度高,所述微波介质陶瓷材料品质因数q

·

f》45000,抗折强度》250mpa,介电常数更加稳定为er=40

±

0.5,同时-40~125℃内的谐振频率温度系数的数值均小于3ppm/℃。在同等条件下其品质因数、抗折强度优于现有市售的介质材料,该介质材料有望在定位系统介质天线(gps定位天线)中大规模应用。

25.其中,杂晶相bati5o

11

、bati4o9的比例均有所降低是指在相同试验条件下,本发明制备方法的步骤(4)所得杂晶相bati5o

11

小于0.5%,杂晶相bati4o9小于5%。然而,在本发明中,不能直接添加二氧化锡、二氧化锆而代替(zr

0.8

sn

0.2

)tio4,因为直接添加二氧化锡、二

氧化锆会在低温下与碳酸钡、二氧化钛发生固相反应,而本发明的ba2ti9o

20

晶相稳定材料(zr

0.8

sn

0.2

)tio4在高温下合成,具有相对稳定性。经检验,只加二氧化钛、碳酸钡而不加(zr

0.8

sn

0.2

)tio4的试验方法,杂晶相bati5o

11

大于1.5%,杂晶相bati4o9不低于25%。

26.(2)在二次研磨时,加入低熔点烧结助剂ca

1-2x

li

x

sm4ti5o

17

,降低了所述微波介质陶瓷材料在烧结成瓷的烧结温度,所述微波介质陶瓷材料的烧结范围较宽,且其制备的合成温度与成瓷烧结温度接近,满足材料合成、成瓷烧结同炉进行的条件,具有能耗低、设备需求少的优点。另外本发明制得的ca

1-2x

li

x

sm4ti5o

17

具有特有的介电常数、频率温漂特性,其介电常数为80-95,q

·

f范围在8000-15000,-40~125℃内的谐振频率温度系数的数值均为0至+5ppm/℃,可匹配ba2ti9o

20

体系的温漂(传统市售ba2ti9o

20

介电常数为35-39,频率温度系数偏负值),加入ca

1-2x

li

x

sm4ti5o

17

并不影响体系温漂,温漂影响近为0,调控介电常数至40,即可在体系温漂几乎不变的条件下,适当提高体系介电常数至40。

27.(3)所述微波介质陶瓷材料经烧结成瓷、被银后,用作介质定位天线,经测试验证银层在介质陶瓷表面的附着力较好,该定位天线的接收频率稳定性优于先行市售同尺寸同介电常数的定位天线。

具体实施方式

28.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

29.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

30.一种定位天线用的微波介质陶瓷材料,由按照摩尔份数计的以下组分制备而成:2份碳酸钡、9份二氧化钛、0.02-0.05份(zr

0.8

sn

0.2

)tio4材料;其中,所述碳酸钡、二氧化钛的粒径小于2.0μm,且纯度》99.5%。

31.该微波介质陶瓷材料的介电常数为40,所述微波介质陶瓷材料的品质因数q

·

f》45000,抗折强度》250mpa。

32.为克服ba2ti9o

20

相难以合成的特点,本发明加入了ba2ti9o

20

晶相稳定材料(zr

0.8

sn

0.2

)tio4。由于ba2ti9o

20

在1150

±

10℃的合成温度附近,(zr

0.8

sn

0.2

)tio4通过高温反应缓慢稳定分解出作为ba2ti9o

20

晶相稳定剂的二氧化锡、二氧化锆,ba2ti9o

20

主晶相的晶粒更加均匀、在高温下其更加稳定,杂晶相bati5o

11

、bati4o9的比例均有所降低。本发明经干压成型、烧结成瓷后的ba2ti9o

20

晶相高占比、晶粒均匀、致密度高,所述微波介质陶瓷材料品质因数q

·

f》45000,抗折强度》250mpa,介电常数更加稳定为er=40

±

0.5,同时-40~125℃内的谐振频率温度系数的数值均小于3ppm/℃。在同等条件下其品质因数、抗折强度优于现有市售的介质材料,该介质材料有望在定位系统介质天线(gps定位天线)中大规模应用。

33.在本发明中,(zr

0.8

sn

0.2

)tio4材料的添加量优选为0.02-0.05份,(zr

0.8

sn

0.2

)tio4过多杂质多、介电不稳定,(zr

0.8

sn

0.2

)tio4少,ba2ti9o

20

晶相比例少。

34.作为进一步优选方案,所述(zr

0.8

sn

0.2

)tio4材料的制备方法为:按摩尔比准确称取以下物料:0.8份二氧化锆、0.2份二氧化锡、1份二氧化钛,加入上述物料2倍重量的去离子水、上述物料0.5%重量的分散剂,研磨至粒径d

50

=0.5

±

0.1μm,d

90

=1.0

±

0.4μm,得混

料浆料a;通过压力式喷雾干燥塔将混料浆料a干燥完毕,然后在1220

±

20℃保温3

±

1h下合成,自燃冷却,得到(zr

0.8

sn

0.2

)tio4材料。其中,所述分散剂为聚羧酸铵、柠檬酸铵、葡萄糖酸铵分散剂中的至少一种。

35.作为进一步优选方案,所述二氧化锆、二氧化锡,粒径小于2.0μm,且纯度》99.5%。

36.上述定位天线用的微波介质陶瓷材料的制备方法,包括以下步骤:

37.(1)配料:按照摩尔份数计,准确称取以下原料:2份碳酸钡、9份二氧化钛、0.02-0.05份(zr

0.8

sn

0.2

)tio4材料;

38.(2)一次研磨:将步骤(1)得到的配料混合物、配料混合物2倍重量的去离子水、配料混合物0.5%重量的分散剂,加入到搅拌罐、高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.0

±

0.1μm,d

90

=1.8

±

0.4μm,得一次料浆料;

39.(3)喷雾干燥:采用压力式喷雾干燥塔将步骤(2)得到的一次料浆料进行干燥,得到干燥料;

40.(4)烧块:将步骤(3)得到的干燥料在温度1150

±

10℃下,保温3

±

1h,自然冷却后,得到烧块料;在本步骤中,温度设计在1150

±

10℃是为了获得更稳定的ba2ti9o

20

主晶相,温度过低不利于ba2ti9o

20

主晶相的形成,温度过高二次磨料难度较大,此温度决定了二次砂磨的难易程度、影响着烧结温度。

41.(5)二次研磨:将步骤(4)得到的烧块料进行物料破碎,然后过40目筛,称取通过40目筛的烧块的重量,同时称取其重量0.1%-0.15%的ca

1-2x

li

x

sm4ti5o

17

材料,称取其重量70%的去离子水、称取其重量0.5%的分散剂,将以上通过40目筛的烧块、去离子水、分散剂加入至砂磨机搅拌罐中,高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.2

±

0.2μm,d

90

=2.0

±

0.4μm,得二次料浆料;

42.(6)喷雾造粒:向二次料浆料中加入重量分数16%的聚乙烯醇pva溶液,加入量为步骤(5)中通过40目筛的烧块的重量的12%

±

4%,同时加入步骤(5)中通过40目筛的烧块的重量0.5%的脱模剂;搅拌均匀后将浆料喷雾造粒,经过筛60目筛去粗粉、过筛250目筛去细粉,得到60目~250目的造粒料,即得定位天线用的微波介质陶瓷材料。加入pva,有利于本发明的微波介质陶瓷材料干压成型,pva为干压成型粘结剂。

43.在本发明中,所述ca

1-2x

li

x

sm4ti5o

17

材料由如下方法制备而得:按摩尔比准确称取以下物料:(1-2x)份碳酸钙、x份碳酸锂、5份二氧化钛、4份氧化钐,加入上述物料2倍重量的去离子水、上述物料重量0.5%的分散剂,研磨至粒径d

50

=0.8

±

0.1μm,d

90

=1.5

±

0.4μm,得混料浆料b;通过压力式喷雾干燥塔将混料浆料b干燥完毕,然后在900

±

20℃保温3

±

1h下合成,自燃冷却,得到ca

1-2x

li

x

sm4ti5o

17

材料;所述x的范围为0.33《x《0.42。

44.在ca

1-2x

li

x

sm4ti5o

17

材料制备过程中,所用碳酸钙、氧化钐、碳酸锂的粒径小于2.0μm,且纯度》99.5%。

45.作为进一步优选方案,所述分散剂为聚羧酸铵、柠檬酸铵、葡萄糖酸铵分散剂中的至少一种,优选市售牌号毕克化学、型号byk192的分散剂。

46.作为进一步优选方案,所述脱模剂为聚酰胺乳液、石蜡乳液、硬脂酸乳液、聚氨酯乳液、有机硅乳液中的至少一种。

47.作为进一步优选方案,所述pva溶液中的pva选自市售型号为1788、2488、3088、1288、0588中的至少一种。

48.以下是本发明具体的实施例,在下述实施例中所采用的原材料、设备等除特殊限定外均可以通过购买方式获得。

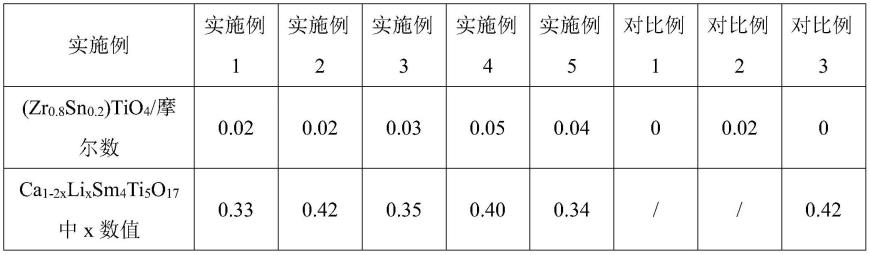

49.实施例1-实施例5以及对比例1-3

50.分别按下表1中的配比称取原料,按照表1后的制备方法制作产品,对应得到不同实施例的产品,具体详见表1:

51.表1实施例1-5及对比例1-3材料配比表

[0052][0053][0054]

表1中(zr

0.8

sn

0.2

)tio4材料的制备方法为:按摩尔比准确称取以下物料:0.8份二氧化锆、0.2份二氧化锡、1份二氧化钛,加入上述物料2倍重量的去离子水、上述物料0.5%重量的分散剂,研磨至粒径d50=0.5

±

0.1μm,d90=1.0

±

0.4μm,得混料浆料a;通过压力式喷雾干燥塔将混料浆料a干燥完毕,然后在1220

[0055]

±

20℃保温3

±

1h下合成,自燃冷却,得到(zr

0.8

sn

0.2

)tio4材料。

[0056]

表1中ca

1-2x

li

x

sm4ti5o

17

材料的制备方法为:按摩尔比准确称取以下物料:(1-2x)份碳酸钙、x份碳酸锂、5份二氧化钛、4份氧化钐,加入上述物料2倍重量的去离子水、上述物料0.5%重量的分散剂,研磨至粒径d50=0.8

±

0.1μm,d90=1.5

±

0.4μm,得混料浆料b;通过压力式喷雾干燥塔将混料浆料b干燥完毕,然后在900

±

20℃保温3

±

1h下合成,自燃冷却,得到ca

1-2x

li

x

sm4ti5o

17

材料;所述x的范围为0.33《x《0.42,具体参见表1。

[0057]

上述定位天线用的微波介质陶瓷材料的制备方法,包括以下步骤:

[0058]

(1)配料:按照摩尔份数计,准确称取以下原料:2份碳酸钡、9份二氧化钛、0.02-0.05份(zr

0.8

sn

0.2

)tio4材料;

[0059]

(2)一次研磨:将步骤(1)得到的配料混合物、配料混合物2倍重量的去离子水、配料混合物0.5%重量的分散剂,加入到搅拌罐、高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.0

±

0.1μm,d

90

=1.8

±

0.4μm,得一次料浆料;

[0060]

(3)喷雾干燥:采用压力式喷雾干燥塔将步骤(2)得到的一次料浆料进行干燥,得

到干燥料;

[0061]

(4)烧块:将步骤(3)得到的干燥料在温度1150

±

10℃下,保温3

±

1h,自然冷却后,得到烧块料;

[0062]

(5)二次研磨:将步骤(4)得到的烧块料进行物料破碎,然后过40目筛,称取通过40目筛的烧块的重量,同时称取其重量0.1%-0.15%的ca

1-2x

li

x

sm4ti5o

17

材料,称取其重量70%的去离子水、称取其重量0.5%的分散剂,将以上通过40目筛的烧块、去离子水、分散剂加入至砂磨机搅拌罐中,高速分散均匀,然后采用砂磨机砂磨至粒径d

50

=1.2

±

0.2μm,d

90

=2.0

±

0.4μm,得二次料浆料;

[0063]

(6)喷雾造粒:向二次料浆料中加入重量分数16%的聚乙烯醇pva溶液,加入量为步骤(5)中通过40目筛的烧块的重量的12%

±

4%,同时加入步骤(5)中通过40目筛的烧块的重量0.5%的脱模剂;搅拌均匀后将浆料喷雾造粒,经过筛60目筛去粗粉、过筛250目筛去细粉,得到60目~250目的造粒料,即得定位天线用的微波介质陶瓷材料。加入pva,有利于本发明的微波介质陶瓷材料干压成型,pva为干压成型粘结剂。

[0064]

本发明各实施例中,所用碳酸钡、二氧化钛、二氧化锆、二氧化锡、碳酸钙、氧化钐、碳酸锂的粒径小于2.0μm,且纯度》99.5%。

[0065]

效果评价及性能检测

[0066]

1.对实施例1-5以及对比例1-3的微波介质陶瓷材料的性能进行检测,检测项目及结果参见表2。

[0067]

(1)电性能测试方法:将各实例制备的微波介质陶瓷材料分别通过干压和烧结制备出直径为12mm、高度6mm的小圆片(

±

0.05mm公差);其中,烧结工艺为调节室温至300℃用时4h,300℃至400℃用时5h,400℃至650℃用时3h,650℃保温1h,650℃至1240

±

20℃保温5h,然后随炉降温,最后采用安捷伦网络分析仪、恒温恒湿试验箱、厦门大学微波测试工装和测试软件测试(平行板短路法)对不同温度电性能测试。

[0068]

(2)抗折强度测试:采用gb/t6569-2006精细陶瓷弯曲强度试验方法,即利用本发明的微波介质陶瓷材料干压、烧成后制作标准陶瓷样品条,采用三点法用万能试验机读取最大压力值(测试条断裂应力),然后利用标准工时计算。

[0069]

(3)频率稳定性测试:采用相同的丝网将同样75%银浆分页印于k40标准片之上(先印刷正面,经干燥后印刷反面),在810

±

10℃保温20min烧结,经检测银层厚度1.2

±

0.2μm;然后把馈电pin针插入标准片的偏心孔中,在馈电pin针四周印刷锡膏,在250-260℃将锡膏熔化焊接,即馈电pin针和正面焊接在一起。然后在网络分析仪上采用工装测试,标准陶瓷片的频率稳定性,每种规格粉体测试100pcs标准片的频率极差(谐振频率极大值与极小值之差)。

[0070]

(4)金属化测试附着力试验:采用丝网印刷将同样75%银浆分页印于k40瓷片之上,在810

±

10℃保温20min烧结,经检测银层厚度1.2

±

0.2μm,然后采用百格法测试(刀口宽度月10mm-12mm,每1mm-1.2mm为间隔,共有10格,直线划下时会出现10条间隔相同的直线刀痕,于直线刀痕的垂直位置划下,便成为了10*10的100格正方形,百格刀划下去时应该看到底材,不可只割银层上;采用3m6001roll胶带贴于百格位置,以手指压下将胶带紧密贴附,静置1min,再以瞬间的力道将胶带撕起,目视银层是否有脱落现象);试验发现同样胶带同一位置测试多次银层不会有脱落,所述微波介质陶瓷材料优于目前导航定位天线用的

k40微波介质陶瓷材料(介电常数为40),购自中国振华基团云科电子有限公司,品名为pdnp040,具体性能参数见对比例4。

[0071]

表2为各实例微波介质陶瓷材料的性能测试数据

[0072][0073]

如上表所示,加入了ba2ti9o

20

晶相稳定材料(zr

0.8

sn

0.2

)tio4。由于ba2ti9o

20

在1150

±

10℃的合成温度附近,(zr

0.8

sn

0.2

)tio4通过高温反应缓慢稳定分解出作为ba2ti9o

20

晶相稳定剂的二氧化锡、二氧化锆,ba2ti9o

20

主晶相的晶粒更加均匀、在高温下其更加稳定,杂晶相bati5o

11

、bati4o9的比例均有所降低。本发明经干压成型、烧结成瓷后的ba2ti9o

20

晶相高占比、晶粒均匀、致密度高,所述微波介质陶瓷材料品质因数q

·

f》45000,抗折强度》250mpa,介电常数更加稳定为er=40

±

0.5,同时-40~125℃内的谐振频率温度系数的数值均小于3ppm/℃。在同等条件下其品质因数、抗折强度优于现有市售的k40微波介质陶瓷材料,该微波介质陶瓷材料有望在定位系统介质天线(gps定位天线)中大规模应用。

[0074]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1