一种复合纤维增强碱式硫酸镁水泥及制备方法

1.本发明涉及水泥制备技术领域,具体涉及一种复合纤维增强碱式硫酸镁水泥及制备方法,更具体涉及一种玄武岩纤维-木质纤维-一种复合纤维增强碱式硫酸镁水泥及其制备方法。

背景技术:

2.常规的水泥行业,碳排放量较高,出于空前的减碳压力,水泥的环保替代品亟待产生。镁质胶凝材料是近几十年来逐步发展并完善起来的一种水泥材料,镁质胶凝材料作为目前可提供的绿色材料,采用它制造的保温隔热墙板等建筑构件已经广为运用,但其具体的力学性能,尤其是与其它环保材料混合使用时的共同工作机制尚未完全明确,限制了其进一步推广。

3.镁质胶凝材料主要原材料mgo是由mgco3煅烧而成,但最佳煅烧温度仅为700℃左右。根据行业数据,相对pc生产过程,镁质胶凝材料生产能耗减少了42.70%,co2排放量减少了47.37%。氯氧镁水泥和硫酸镁水泥是两种早期运用的镁质胶凝材料,近年发展起来的主要水化产物为新型晶须5

·1·

7相(5mg(oh)2·

mgso4·

7h2o)的一种复合纤维增强碱式硫酸镁水泥集合了传统镁质水泥的优势,克服了主要强度相为3

·1·

8相(3mg(oh)2·

mgso4·

8h2o)的传统硫氧镁水泥常温稳定性和一般机械性不佳的缺点,在耐水防潮性能方面优于传统的主要强度相为5

·1·

8相(5mg(oh)2·

mgcl2·

8h2o)氯氧镁水泥。一种复合纤维增强碱式硫酸镁水泥不仅早龄期强度更高、密度更轻,其机械性能和耐水性能、耐火性能也非常出众,但是作为一种气硬性胶凝材料,仍然需要对其韧性进行改善提升后,才有更广阔的工程适用面。

4.一般填料都是化学惰性的,但仍能以积极的方式间接影响胶凝材料的化学结构。在胶凝材料中掺入增强用短切纤维是可以量化分析、调整韧性和其它机械性能的最佳方法之一。目前主要的掺入物还是以石化来源为主聚合物纤维(例如聚乙烯、聚乙烯醇、聚苯烯等),其不可再生和不可降解性对环境有显著的负面影响。另外,聚合物纤维较低的熔点,以及在高温释放的有毒有害气体,对建筑抗火性能显著不利。

技术实现要素:

5.基于上述技术背景,本发明提供了解决上述问题的一种复合纤维增强碱式硫酸镁水泥及制备方法,对发展利用环保掺入物改善碱式硫酸镁水泥性能有积极意义,提供的水泥材料具有较高的机械强度,尤其是抗折强度。

6.本发明通过下述技术方案实现:

7.一种复合纤维增强碱式硫酸镁水泥,原料包括活性氧化镁、七水硫酸镁和改性剂;还包括木质纤维和玄武岩纤维;所述木质纤维的加入体积为原料总体积的0.1%~50%,体积分数50%以下最佳,过高将导致材料燃烧性能等级降低;木质纤维可以是由木头加工时残留的材料破碎加工制成;所述玄武岩纤维的加入体积为原料总体积的0.1%~5%,体积

分数在5%以下最佳,过高将影响浆体流动度和均匀性。

8.进一步可选地,所述木质纤维的加入体积为原料总体积的10%~35%,更优选为25%~30%;所述玄武岩纤维的加入体积为原料总体积的0.2%~0.4%。

9.进一步可选地,所述玄武岩纤维的长度为1mm~25mm,更优选为6mm~12mm。

10.进一步可选地,所述玄武岩纤维单丝直径为6μm~50μm,密度为2.6g/cm3~2.8g/cm3,断裂强度≥1200mpa,弹性模量≥75gpa。

11.进一步可选地,所述木质纤维密度为2.5g/cm3~7.0g/cm3,含水率在10%~30%,细度为10目~40目。

12.进一步可选地,所述活性氧化镁、七水硫酸镁的摩尔比为5~10:1,更优选为7:1;所述改性剂的加入量为活性氧化镁的质量分数的0.5%~3.5%。

13.进一步可选地,所述活性氧化镁源包括轻烧氧化镁,轻烧氧化镁中活性氧化镁的质量百分含量为55%~85%。

14.进一步可选地,所述改性剂用于诱导硫氧镁水泥基体改性生成晶须相5

·1·

7相(即碱式硫酸镁水泥中,主要晶相为5

·1·

7相(碱式硫酸镁晶体的化学式为5mg(oh)2·

mgso4·

7h2o(5

·1·

7相));优选地,改性剂由包括柠檬酸、硫酸盐和磷酸盐类在内的原料复合而成。

15.此外,制备复合纤维增强碱式硫酸镁水泥的原料,还可加入其它辅助料,如增稠剂。对于增稠剂,如加入mgo质量分数的0.1%~1.5%的采用羟丙基甲基纤维素(hpmc)。

16.一种复合纤维增强碱式硫酸镁水泥的制备方法,用于上述的一种复合纤维增强碱式硫酸镁水泥,包括以下步骤:

17.s1:制备含氧化镁、七水硫酸镁、改性剂、玄武岩纤维、木质纤维和水的混合液;所述氧化镁含活性氧化镁;

18.s2:将混合液固化处理;

19.s3:固化后,再进行热养护处理,最后自然养护得到成品。

20.对于步骤s2和s3中,可将新鲜混合液(糊状样品)倒入模具,固化后脱模,然后在一定湿度和温度的环境中固化;再放入一定湿度和温度的环境中进行热养护,最后放置于室内自然养护得到成品。

21.进一步可选地,步骤s1中,包括以下步骤:

22.s11:配制七水硫酸镁溶液,再加入改性剂或再加入改性剂和增稠剂混合,获得混合溶液;

23.s12:向混合溶液中按顺序依次加入玄武岩纤维和氧化镁;或者将混合均匀后的氧化镁和玄武岩纤维同时加入混合溶液中;

24.s13:继续加入木质纤维,得到混合液。

25.进一步可选地,步骤s2中,固化处理参数设计为:固化湿度为40℃~80%,温度为25℃~28℃;和/或步骤s3中:热养护湿度为80%以上,温度为35℃~50℃。

26.更优选地,步骤s3中,固化时间不超过48h;更优选地,热养护时间为48h以上,自然养护时间不少于7天。

27.本发明具有如下的优点和有益效果:

28.1、本发明通过在制作成主要强度相为5

·1·

7相的碱式硫酸镁材料的基础上,掺

入木质纤维和玄武岩纤维,分别作为生物基轻质填料和增强体,对发展利用环保掺入物进一步改善bmsc性能有积极意义。

29.2、本发明掺入玄武岩纤维和木质纤维后,材料中形成的镁水泥基质-木质纤维-玄武岩纤维体系,使得单一的纤维增强体变成了复合的木纤维-玄武岩纤维增强体,能够明显地提升复合材料机械强度,尤其是抗折强度。制备得到的材料抗压强度区间在20~50mpa之间,抗折强度在5~20mpa之间,抗拉强度在3~20mpa之间。

30.3、本发明木质纤维在bmsc中的拥有良好的界面粘结性能,木质纤维与玄武岩纤维的同时存在bmsc材料中形成了镁水泥基质-木质纤维-玄武岩纤维体系(m-r-b system),使得单一的纤维增强体变成了复合的wf-bf增强体。经过力学试验分析和微观观察发现,这种复合增强体降低了bf发生界面滑移和界面脱粘的概率,减少了bf应力集中,使得该复合增强体的强度显著优于仅使用bf作为掺入物的单一增强体,且使得bf的微观破坏机理更具确定性,降低了通过对bf进行改性以提升整体复合材料的机械性能的难度。

31.4、本发明所制备得到的材料为不燃材料,燃烧性能等级可达到国家标准《gb 8624-2012建筑材料及制品燃烧性能分级》a1级。

附图说明

32.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

33.图1为发明实施例中不同玄武岩纤维-木质纤维配比的复合纤维增强碱式硫酸镁水泥抗折强度测试结果对比图。

34.图2为发明实施例中复合纤维增强碱式硫酸镁水泥(配比序号1~10)主要产物形貌的sem图像

35.图3为发明实施例中复合纤维增强碱式硫酸镁水泥中bmsc基质的典型xrd晶体衍射谱图。

36.图4为发明实施例中复合纤维增强碱式硫酸镁水泥中玄武岩纤维与木屑纤维的典型分布情况。

37.图5为发明实施例中复合纤维增强碱式硫酸镁水泥与基质的典型粘结情况。

38.图6为发明实施例中复合纤维增强碱式硫酸镁水泥中的典型复合增强体微观结构(m-r-b体系)。

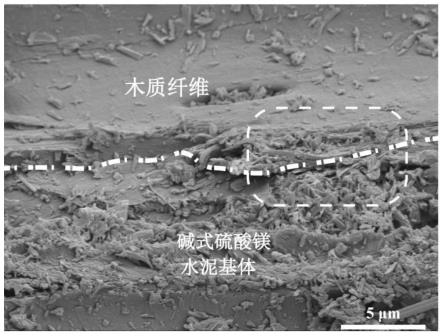

39.图7为本技术实施例中复合纤维增强碱式硫酸镁水泥中木质纤维与基质的典型界面过渡区域。

40.此处的“典型”是指实施例2中,表1中,对应的玄武岩纤维-木质纤维配方下制备的样品观察到具有代表性的微观特征。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

42.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本

领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的材料或方法。

43.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

44.实施例1

45.本实施例提供了一种复合纤维增强碱式硫酸镁水泥,原料为轻烧氧化镁、七水硫酸镁、复合改性剂、羟丙基甲基纤维素、木质纤维和玄武岩纤维。

46.轻烧氧化镁中活性氧化镁的质量百分含量为55%~85%。

47.活性氧化镁、七水硫酸镁和水的摩尔比为7:1:16。

48.复合改性剂的加入量为活性氧化镁的质量分数的0.5%~3.5%;复合改性剂由柠檬酸、硫酸盐、磷酸盐类复合而成。

49.羟丙基甲基纤维素掺量为活性氧化镁的质量分数的0.1~1.5%。

50.木质纤维的加入体积为原料总体积的0.1%~50%,更优选地,木质纤维的加入体积为原料总体积的10%~35%。木质纤维密度为2.5g/cm3~7.0g/cm3,含水率在10%~30%,细度为10目~40目。

51.玄武岩纤维的加入体积为原料总体积的0.1%~5%;更优选地,玄武岩纤维的加入体积为原料总体积的0.2%~0.4%。玄武岩纤维的长度为1mm~25mm,玄武岩纤维单丝直径为6μm~50μm,密度为2.6g/cm3~2.8g/cm3,断裂强度≥1200mpa,弹性模量≥75gpa。

52.实施例2

53.本实施例提供了一种复合纤维增强碱式硫酸镁水泥的制备方法:

54.一、实验原料:

55.轻烧氧化镁mgo:用量为200kg/m3;其中活性mgo(α-mgo)的质量分数为质量分数为60%。

56.七水硫酸镁(mgso4·

7h2o):用量为266kg/m3,为分析纯化学品。

57.羟丙基甲基纤维素(hpmc):用量为1kg/m3,材料粘度≥200,000。

58.复合改性剂:用量为2.6kg/m3;主要成分是柠檬酸、硫酸盐、磷酸盐类复合而成,质量比例为2:3:5。

59.木质纤维:用量参见表1。木质纤维密度为3.5g/cm3,含水率在17%,细度为15目~30目。。

60.玄武岩纤维:用量参见表1。玄武岩纤维的长度参见表1,玄武岩纤维单丝直径为17μm,密度为2.66g/cm3,断裂强度1200mpa,弹性模量75gpa。

61.表1玄武岩纤维-木质纤维配方表

[0062][0063][0064]

二、制备步骤

[0065]

s1:将mgso4·

7h2o按照比例和水制备得到均匀的溶液,再加入复合型改性剂和羟丙基甲基纤维素,搅拌均匀,得到混合溶液i;

[0066]

s2:向混合溶液i中加入玄武岩纤维搅拌均匀;然后加入mgo粉末,继续搅拌均匀,具体地,使用行星搅拌机60r/min低速搅拌2min后,再200r/min中速搅拌2min,获得混合溶液ii;

[0067]

s3:向混合溶液ii中加入木质纤维再搅拌混合,直到得到均匀的新鲜混合物(糊状);

[0068]

s4:将步骤s3中得到的新鲜混合物样品倒入模具,固化约24h后脱模,然后在40~80%湿度和25~28℃温度的环境中固化处理25h;

[0069]

s5:固化处理后,再放入80%湿度和35~50℃温度的环境中进行热养护50h;最后放置于室内自然养护至28天得到成品。

[0070]

实施例3

[0071]

对实施例2制备的复合纤维增强碱式硫酸镁水泥评价

[0072]

一、密度对比测试

[0073]

如实施例2记载的表1所示,不同玄武岩纤维-木质纤维配比的复合纤维增强碱式硫酸镁水泥密度测试结果对比结果,从表中可以看出:

[0074]

同时加入wf和bf的bmsc密度显著降低,而仅加入bf对bmsc密度影响不大。对于没有掺入wf的样品来说,密度范围在1441.0kg/m3至1499.1kg/m3之间。对于掺入wf的样品来说,密度范围更小,密度范围在1274.7kg/m3至1391.9kg/m3之间。

[0075]

二、抗压强度对比测试:

[0076]

如实施例2记载的表1所示,不同玄武岩纤维-木质纤维配比的复合纤维增强碱式硫酸镁水泥抗压强度测试结果对比结果,从表中可以看出:

[0077]

对于掺入wf的样品来说,bf的体积分数和纤维长度影响不大,抗压强度范围分布为34.5~36.2mpa之间,变化较小。对于未加入wf的样品来说,抗压强度一般低于加入wf的样品,抗压强度范围分别是31.8~39.0mpa之间。

[0078]

三、抗折强度对比测试:

[0079]

如实施例2记载的表1所示,不同玄武岩纤维-木质纤维配比的复合纤维增强碱式

硫酸镁水泥抗折强度测试结果对比图,从图中可以看出:

[0080]

对于抗折强度而言,掺入wf与未掺入wf的样品呈现出截然相反的特性,同时存在wf和bf的bmsc样品的抗折强度显著优于只存在bf的样品。对于掺入wf的样品中,随着bf体积分数的增加抗折强度得到增强,在0.2%bf体积分数的样品,相较未掺入bf样品的抗折强度提升90%左右,如图1(a)所示,同时在相同bf体积分数下,掺入不同bf长度后样品的抗折强度水平变化不大,在bf长度为6mm的样品相较未掺入bf的样品抗折强度提升也在80%以上如图1(b)所示。

[0081]

这样的特性再次说明了wf与bf在bmsc材料中的结合具有复杂的增强机理。

[0082]

四、断口形貌对比测试:

[0083]

如图2所示,为实例2中玄武岩纤维-木质纤维配方表中所有样品序号(1~10)的特征水化产物的sem图像。图二说明了在实施例2中所有样品序号的样品中观察到大量针状的晶体结构,圆柱体的晶体结构相互交织,表面还观察到有絮状产物的覆着;将针状晶体区放大发现晶体并非单一的圆柱体,而是一种规某种规则形状截面的棱柱体。与相关文献对比发现,此类晶体结构的形貌特征符合产物5

·1·

7相的特点。

[0084]

如图3所示,为实施例2中典型复合纤维增强碱式硫酸镁水泥中基质的xrd谱图。图3说明了在实施例2中bmsc基质中的主要物相情况,在28天龄期的bmsc基质中的主要产物分别为5

·1·

7相,mgo,mg(oh)2及mgco3,水化产物并未生成如3

·1·

8相这类晶体,说明了实例2中所制备的碱式硫酸镁材料主要强度相为5

·1·

7相。

[0085]

图4说明了bf在bmsc基质中的分布情况,说明了此前分散前处理的效果较为理想,并未出现wf与bf在拌和过程中交织在一起,从而导致产生的不均匀分布现象。

[0086]

bf作为一种耐腐蚀性良好的无机纤维,在bmsc材料中有着良好的粘结表现,如图5所示,bf与基质连接较为紧密,并未发现有较大缺陷,表面也未见其明显化学损伤;同时有水化产物在其表面生成,可进一步增强纤维增强体与基质的粘结能力形成强结合界面,以便界面能有效传递应力。这个现象说明wf与bf的结合存在某种机制,限制了bf失效的形式,这有利于通过调整bf的力学性能来控制bf-bmsc构件,比如板材,整体力学性能有积极意义。

[0087]

所以对同时存在wf和bf的微观结构区域进行1,000x的sem测试后发现,基质、wf以及bf非常紧密地结合在一起,如图6所示,发现三者形成了某种稳定的结构体系,发现wf与bf表面都覆着非常多的产物,如mg(oh)2和5

·1·

7相晶体,与基质更为紧密的连接起来,使得整体的应力可以得到更好的传递。wf的加入使得在基质与bf之间形成类似于热塑性复合材料中的纤维交联效应,形成了镁水泥基质-木质纤维-玄武岩纤维体系(m-r-b system)的紧密连接;使得单一的纤维增强体变成了复合的wf-bf增强体,降低了bf发生界面滑移和界面脱粘的概率,减少了bf应力集中的现象,增强体的强度得以增强。而在增强体的性能得以提升之后,界面力与增强体强度的比值减小,在荷载作用下,失效从界面开始的概率将增大,界面裂缝的产生也将会消耗额外的能量,总的断裂能增大,复合材料的机械性能得以提升。wf的存在改善了在基体中bf本身的脆断特性,而这也能有力地解释在纤维镁质胶凝材料中掺入wf后,抗折性能大幅度提升的现象。

[0088]

wf自身与基质的粘结性能也非常优异,如图7所示,对wf与基质在5,000x观测范围都未见明显的界面过渡区域,二者之间密实无明显孔隙。放大至30,000x左右时才能发现明

显的界面过渡区(interfacial transition zone,itz),界面过度区良好,说明bmsc与植物材料具有良好的混合相容性。

[0089]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1