一种耐高温抗烧蚀Si3N

一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料及其制备方法

技术领域

1.本发明属于高温透波复合材料制备技术领域,涉及一种耐高温抗烧蚀透波复合材料及其制备方法,具体涉及一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料及其制备方法。

背景技术:

2.随着航天技术的进步,飞行器的飞行马赫数越来越高,这使得通常位于其头部的天线罩面临恶劣的力热和烧蚀环境,对天线罩透波材料提出了严苛的要求。目前,国内外还没有一种防热、透波、承载等综合性能非常理想的天线罩材料,因此,耐温1400℃以上抗烧蚀天线罩材料技术的滞后已经成为新一代飞行器技术发展的瓶颈。

3.bn、si3n4和sibn三种氮化物陶瓷具有非常优异的力学性能、热稳定性和抗热震性能,其中氮化硅的分解/升华温度为1900℃,而si3n4的分解温度甚至高达3000℃。此外,si3n4在很宽的温度范围内具有极好的热物理性能和介电性能的稳定性。因此,以上述三种材料制备的氮化物纤维增强氮化物基透波复合材料继承了优异的介电性能和高温烧蚀性能、良好的高温力学性能和抗热震性能,是目前国内外研究的重点,代表了新一代高温透波材料的发展方向。

4.目前已有相关的研究,例如中国专利申请号201410458949.6一种耐高温透波氮化硅纤维增强复合材料及其制备方法,该复合材料以连续氮化硅纤维为增强体、硅硼氮复相陶瓷为基体、通过氮化硼界面弱化增强体与基体之间的结合得到,具体的结构式表示如下:si3n

4f

/bn

0.75-1.25

/si

x

bny其中:si3n

4f

为连续氮化硅纤维;bn

0.75-1.25

为氮化硼界面涂层;si

x

bny为硅硼氮复相陶瓷,其中x=0.50-1.15;y=1.20-2.50。

5.又例如中国专利申请号202010089310.0一种高温透波氮化硅天线罩的制备方法,骨架结构为氮化硅纤维编织而成的预制体,罩体材料为氮化硅纤维增强氮化硅陶瓷基复合材料,表面制备有氮化硅晶须增强氮化硅涂层,兼具优异的强韧性与良好的高温透波性能和机械加工性,该天线罩致密化过程采用化学气相渗透工艺和先驱体浸渍-裂解工艺相结合,通过合理调控不同工艺所制氮化硅基体的含量,获得具有不同密度、微结构和性能的复合材料,满足不同使用要求,该天线罩具有两种结构形式,其中一体式结构完整,天线罩力学性能和宽频透波性能优异,分体式结构加入氮化硅陶瓷头锥,可使天线罩在恶劣环境中服役时具有更高的抗烧蚀性能。

6.然而,bn、si3n4和sibn陶瓷不能熔融,且难以烧结,采用传统工艺难以制备出复杂形状的陶瓷复合材料构件;而氮化硅纤维氧化气氛耐温性不超过1200℃,且抗烧蚀性较差。

7.因此,亟需突破氮化硅纤维增强氮化物透波复合材料及构件的高效制备、抗氧化和抗烧蚀性能提升等关键技术问题,制备出耐温1400℃以上抗烧蚀氮化物透波材料。

80℃升温2-6h,80℃保温10-30h,80-90℃升温2-6h,90℃保温10-30h,降温完成后,将si3n

4f

/sibnc/sibn预制体取出;

26.③

裂解工艺:将步骤2)的

②

中所得si3n

4f

/sibnc/sibn预制体放入裂解炉,在炉内真空度-0.06至-0.12mpa下保持20-30min,开充气阀,向炉内充高纯氮气,流量控制在600-1000ml/min,当炉内绝对压力达100kpa时开放气阀,然后进行升温裂解,炉内温度1-3h从常温升至600-1000℃,在600-1000℃保温1-3h,然后随炉自然降温。

27.进一步的,步骤3)是将步骤2)的先驱体浸渍-裂解工艺重复3-8次,在si3n

4f

/sibnc/sibn-bn试片进行第二轮先驱体浸渍-裂解工艺后,就对si3n

4f

/sibnc/sibn-bn试片进行粗、精加工,然后将加工后的si3n

4f

/sibnc/sibn-bn试片放进裂解炉内,抽真空升温至300-800℃,保温10-60min烘干,得到耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料。

28.本发明还涉及一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料,采用上述一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的制备方法得到,1400℃拉伸强度为21.9-25.8mpa、1400℃压缩强度为80.5-86.4mpa、烧蚀速率为0.0015-0.0059mm/s、导热系数为0.60-0.69w/m/k。

29.与现有技术相比,本发明具有以下优点:

30.1、本发明所述的一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的制备方法,采用化学气相渗透工艺+先驱体浸渍-裂解工艺联合的新工艺制备,通过单组元化学气相渗透工艺沉积sibn陶瓷,同时作为界面相和基体,通过先驱体浸渍-裂解工艺引入bn基体,制备出一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料,此方法工艺安全、制备温度较低、对纤维损伤小和独特的近净成型优势。

31.2、本发明所述的一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料,以sibn和bn复相陶瓷为基体,同时sibn陶瓷作为界面相,si3n4纤维作为增强体,充分利用si3n4、bn和sibn三种氮化物陶瓷优异的力学性能、热稳定性和抗热震性能,该透波复合材料体系国内尚未有相关研究报道。

32.3、本发明所述的一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料,sibn涂层既为si3n4纤维提供抗氧化和耐高温保护,同时也作为纤维和基体之间的良好的过渡层,sibn-bn复合基体提供抗烧蚀和耐高温保护,使得制备出的复合材料具有优异的耐高温、抗氧化和耐烧蚀性能。

附图说明

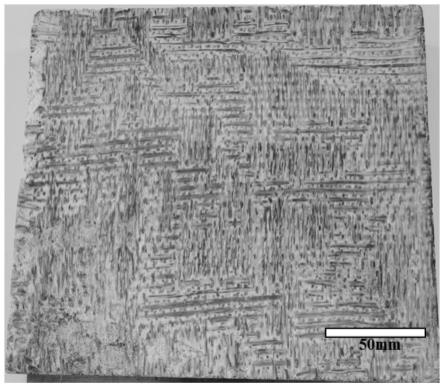

33.图1是本发明实施例1制备得到的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料外观的图;

34.图2是本发明实施例1制备得到的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的介电性能测试图谱(图2a是实施例1制备的复合材料在不同温度、不同频率下的介电常数;图2b是实施例1制备的复合材料在不同温度、不同频率下的介电损耗)。

具体实施方式

35.以下通过实施例进一步详细描述本发明,但这些实施例不应认为是对本发明的限制。

36.实施例1:

37.一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的制备方法,包括以下步骤:

38.1)将si3n4纤维制成预制体(预制体,选自2.5d编织),然后经过排胶处理,排胶温度为700℃,气氛为空气,保温1h,随炉自然冷却至室温,以聚硼硅氮烷(pbsz)作为先驱体,采用化学气相渗透工艺(cvi)在si3n4纤维表面或内部空隙沉积硅硼氮(sibn)界面相和sibn基体,得到si3n

4f

/sibnc/sibn预制体;

39.2)将步骤1)中所得的si3n

4f

/sibnc/sibn预制体进行先驱体浸渍-裂解工艺过程,引入bn基体,得到si3n

4f

/sibnc/sibn-bn试片;

40.3)将步骤2)的先驱体浸渍-裂解工艺重复5次,在si3n

4f

/sibnc/sibn-bn试片进行第二轮先驱体浸渍-裂解工艺后,就对si3n

4f

/sibnc/sibn-bn试片进行粗、精加工,然后将加工后的si3n

4f

/sibnc/sibn-bn试片放进裂解炉内,抽真空升温至500℃,保温30min烘干,得到耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料;

41.步骤1)中所述的化学气相渗透工艺,包括如下步骤:

42.①

将已处理后的纤维编织试片置于化学气相渗透炉中;

43.②

以聚硼硅氮烷(pbsz)作为先驱体,高纯度氢气为载气,高纯度氩气为稀释气,经载气鼓泡作用下与稀释气一起进入沉积炉;

44.③

沉积条件为:载气流量为1.0l/min,稀释气流量为500ml/min,沉积温度为1000℃,升温速率为10℃/min,沉积压力为1.5kpa,沉积时间为240h,发生裂解化学反应生成目标产物;

45.步骤2)中所述的先驱体浸渍-裂解工艺过程,包括如下步骤:

46.①

浸渍工艺:将步骤1)所得的si3n

4f

/sibnc/sibn预制体放入渍罐内,将浸渍罐抽真空,真空度在-0.10mpa,将液态聚硼氮烷先驱体加入浸渍罐内,透过玻璃浸渍罐侧面观察先驱体料吸入量是否充足,保证先驱体液面高过编织件最上端,浸渍完全后,将si3n

4f

/sibnc/sibn预制体取出并称量;

47.②

固化工艺:将步骤2)的

①

中得到的si3n

4f

/sibnc/sibn预制体体转移至高压釜内,关闭釜盖上出气阀,用厚30mm的海绵保温材料将釜盖及釜体上部裸露表面包裹,打开高压釜进气阀,向釜内充高纯氮气至压力5.0mpa,然后关闭此进气阀;打开加热开关,按固化温度制度给高压釜内模具加热,升温速率:室温-70℃升温4h,70℃保温20h,70-80℃升温3h,80℃保温20h,80-90℃升温3h,90℃保温20h,降温完成后,将si3n

4f

/sibnc/sibn预制体取出;

48.③

裂解工艺:将步骤2)的

②

中所得si3n

4f

/sibnc/sibn预制体放入裂解炉,在炉内真空度-0.10mpa下保持20min,开充气阀,向炉内充高纯氮气,流量控制在800ml/min,当炉内绝对压力达100kpa时开放气阀,然后进行升温裂解,炉内温度2h从常温升至800℃,在800℃保温1h,然后随炉自然降温。

49.表1是实施例1制备得到的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的力学和烧蚀性能数据:

[0050][0051]

实施例2:

[0052]

一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的制备方法,包括以下步骤:

[0053]

1)将si3n4纤维制成预制体(预制体,选自2.5d编织),然后经过排胶处理,排胶温度为500℃,气氛为空气,保温2h,随炉自然冷却至室温,以聚硼硅氮烷(pbsz)作为先驱体,采用化学气相渗透工艺(cvi)在si3n4纤维表面或内部空隙沉积硅硼氮(sibn)界面相和sibn基体,得到si3n

4f

/sibnc/sibn预制体;

[0054]

2)将步骤1)中所得的si3n

4f

/sibnc/sibn预制体进行先驱体浸渍-裂解工艺过程,引入bn基体,得到si3n

4f

/sibnc/sibn-bn试片;

[0055]

3)将步骤2)的先驱体浸渍-裂解工艺重复3次,在si3n

4f

/sibnc/sibn-bn试片进行第二轮先驱体浸渍-裂解工艺后,就对si3n

4f

/sibnc/sibn-bn试片进行粗、精加工,然后将加工后的si3n

4f

/sibnc/sibn-bn试片放进裂解炉内,抽真空升温至300℃,保温10min烘干,得到耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料;

[0056]

步骤1)中所述的化学气相渗透工艺,包括如下步骤:

[0057]

①

将已处理后的纤维编织试片置于化学气相渗透炉中;

[0058]

②

以聚硼硅氮烷(pbsz)作为先驱体,高纯度氢气为载气,高纯度氩气为稀释气,经载气鼓泡作用下与稀释气一起进入沉积炉;

[0059]

③

沉积条件为:载气流量为0.5l/min,稀释气流量为100ml/min,沉积温度为600℃,升温速率为5℃/min,沉积压力为0.5kpa,沉积时间为60h,发生裂解化学反应生成目标产物;

[0060]

步骤2)中所述的先驱体浸渍-裂解工艺过程,包括如下步骤:

[0061]

①

浸渍工艺:将步骤1)所得的si3n

4f

/sibnc/sibn预制体放入渍罐内,将浸渍罐抽真空,真空度在-0.09mpa,将液态聚硼氮烷先驱体加入浸渍罐内,透过玻璃浸渍罐侧面观察先驱体料吸入量是否充足,保证先驱体液面高过编织件最上端,浸渍完全后,将si3n

4f

/sibnc/sibn预制体取出并称量;

[0062]

②

固化工艺:将步骤2)的

①

中得到的si3n

4f

/sibnc/sibn预制体转移至高压釜内,关闭釜盖上出气阀,用厚20mm的海绵保温材料将釜盖及釜体上部裸露表面包裹,打开高压釜进气阀,向釜内充高纯氮气至压力4.5mpa,然后关闭此进气阀;打开加热开关,按固化温度制度给高压釜内模具加热,升温速率:室温-70℃升温2h,70℃保温10h,70-80℃升温2h,80℃保温10h,80-90℃升温2h,90℃保温10h,降温完成后,将si3n

4f

/sibnc/sibn预制体取出;

[0063]

③

裂解工艺:将步骤2)的

②

中所得si3n

4f

/sibnc/sibn预制体放入裂解炉,在炉内真空度-0.06mpa下保持20min,开充气阀,向炉内充高纯氮气,流量控制在600ml/min,当炉内绝对压力达100kpa时开放气阀,然后进行升温裂解,炉内温度1h从常温升至600℃,在600℃保温1h,然后随炉自然降温。

[0064]

表2是实施例2制备得到的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的力

学和烧蚀性能数据:

[0065][0066]

实施例3:

[0067]

一种耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的制备方法,包括以下步骤:

[0068]

1)将si3n4纤维制成预制体(预制体,选自2.5d编织),然后经过排胶处理,排胶温度为800℃,气氛为空气或惰性气氛,保温3h,随炉自然冷却至室温,以聚硼硅氮烷(pbsz)作为先驱体,采用化学气相渗透工艺(cvi)在si3n4纤维表面或内部空隙或沉积硅硼氮(sibn)界面相和sibn基体,得到si3n

4f

/sibnc/sibn预制体;

[0069]

2)将步骤1)中所得的si3n

4f

/sibnc/sibn预制体进行先驱体浸渍-裂解工艺过程,引入bn基体,得到si3n

4f

/sibnc/sibn-bn试片;

[0070]

3)将步骤2)的先驱体浸渍-裂解工艺重复8次,在si3n

4f

/sibnc/sibn-bn试片进行第二轮先驱体浸渍-裂解工艺后,就对si3n

4f

/sibnc/sibn-bn试片进行粗、精加工,然后将加工后的si3n

4f

/sibnc/sibn-bn试片放进裂解炉内,抽真空升温至800℃,保温60min烘干,得到耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料;

[0071]

步骤1)中所述的化学气相渗透工艺,包括如下步骤:

[0072]

①

将已处理后的纤维编织试片置于化学气相渗透炉中;

[0073]

②

以聚硼硅氮烷(pbsz)作为先驱体,高纯度氢气为载气,高纯度氩气为稀释气,经载气鼓泡作用下与稀释气一起进入沉积炉;

[0074]

③

沉积条件为:载气流量为2.0l/min,稀释气流量为800ml/min,沉积温度为1400℃,升温速率为25℃/min,沉积压力为5.0kpa,沉积时间为500h,发生裂解化学反应生成目标产物;

[0075]

步骤2)中所述的先驱体浸渍-裂解工艺过程,包括如下步骤:

[0076]

①

浸渍工艺:将步骤1)所得的si3n

4f

/sibnc/sibn预制体放入渍罐内,将浸渍罐抽真空,真空度在-0.15mpa,将液态聚硼氮烷先驱体加入浸渍罐内,透过玻璃浸渍罐侧面观察先驱体料吸入量是否充足,保证先驱体液面高过编织件最上端,浸渍完全后,将si3n

4f

/sibnc/sibn预制体取出并称量;

[0077]

②

固化工艺:将步骤2)的

①

中得到的si3n

4f

/sibnc/sibn预制体转移至高压釜内,关闭釜盖上出气阀,用厚40mm的海绵保温材料将釜盖及釜体上部裸露表面包裹,打开高压釜进气阀,向釜内充高纯氮气至压力5.5mpa,然后关闭此进气阀;打开加热开关,按固化温度制度给高压釜内模具加热,升温速率:室温-70℃升温6h,70℃保温30h,70-80℃升温6h,80℃保温30h,80-90℃升温6h,90℃保温30h,降温完成后,将si3n

4f

/sibnc/sibn预制体取出;

[0078]

③

裂解工艺:将步骤2)的

②

中所得si3n

4f

/sibnc/sibn预制体放入裂解炉,在炉内真空度-0.12mpa下保持30min,开充气阀,向炉内充高纯氮气,流量控制在1000ml/min,当炉内绝对压力达100kpa时开放气阀,然后进行升温裂解,炉内温度3h从常温升至1000℃,在1000℃保温3h,然后随炉自然降温。

[0079]

表3是实施例3制备得到的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的力学和烧蚀性能数据:

[0080][0081]

对比例1:

[0082]

参照中国专利201410458949.6一种耐高温透波氮化硅纤维增强复合材料及其制备方法,该复合材料以连续氮化硅纤维为增强体,以聚硼氮烷前驱体通过半陶瓷化在增强体纤维表面进行界面涂层制备,以聚硼硅氮烷为主成分的前驱体复合浸渍制备基体,得到si3n

4f

/bn

0.75-1.25

/si

x

bny复合材料。

[0083]

对比例2:

[0084]

参照中国专利202010089310.0一种高温透波氮化硅天线罩的制备方法,骨架结构为氮化硅纤维编织而成的预制体,罩体材料为氮化硅纤维增强氮化硅陶瓷基复合材料,表面制备有氮化硅晶须增强氮化硅涂层,兼具优异的强韧性与良好的高温透波性能和机械加工性,该天线罩致密化过程采用cvi工艺和pip工艺相结合,通过合理调控不同工艺所制氮化硅基体的含量,获得具有不同密度、微结构和性能的复合材料。

[0085]

对比例3:

[0086]

一种耐高温抗烧蚀透波复合材料的其制备方法,和实施例1的不同之处在于:步骤1)中si3n4纤维编织的预制体采用单向铺排方式,其他同实施例1。

[0087]

对比例4:

[0088]

一种耐高温抗烧蚀透波复合材料的其制备方法,和实施例1的不同之处在于:步骤1)中化学气相渗透工艺改为化学气相沉积工艺,其他同实施例1。

[0089]

实验结果:

[0090]

通过对实施例1得到的产品的分析:

[0091]

图1为实施例1对应的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的外观图。复合材料密实,这是由于多次浸渍烧结过程所致。

[0092]

图2为实施例1对应的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的介电性能测试曲线,所得复合材料在1600℃内介电常数和介电损耗角正切值均较低,具有良好的介电性能。其中,图2a是实施例1制备的复合材料在不同温度、不同频率下的介电常数,可以看出复合材料在室温-1600℃的宽域温度内和7.3ghz-17.5ghz的宽频率范围内介电常数比较小,维持在4左右;图2b是实施例1制备的复合材料在不同温度、不同频率下的介电损耗,也都非常小。

[0093]

表1-3中为实施例对应的耐高温抗烧蚀si3n

4f

/sibnc/sibn-bn透波复合材料的力学、热物理和烧蚀性能测试数据,可以看出该复合材料具有良好的高温强度和抗烧蚀性能。

[0094]

讨论

[0095]

通过对对比例1得到的产品的分析:

[0096]

对比例1中制备的si3n

4f

/bn

0.75-1.25

/si

x

bny复合材料,采用前驱体浸渍准裂解法制备氮化硼界面相,在纤维表面形成氮化硼层;而实施例1中采用化学气相渗透工艺既在纤维表面形成硅硼氮界面层,同时在纤维编织件内部空隙沉积硅硼氮基体,硅硼氮同时作为界

面相和基体,很好的解决了bn、si3n4和sibn陶瓷不能熔融的难题,充分的利用了三者的优异的力学性能、热稳定性和抗烧蚀性能,这在实施例1得到材料的测试数据可以看出,si3n

4f

/sibnc/sibn-bn复合材料在1400℃时,压缩强度有86.4mpa、导热系数仅为0.6w/m/k、烧蚀速率仅为0.0015mm/s、介电常数在4左右。和对比例1相比,实施例1的si3n

4f

/sibnc/sibn-bn复合材料在耐高温、抗氧化、耐烧蚀和介电性能等方面都表现优异。

[0097]

通过对对比例2得到的产品的分析:

[0098]

对比例2中制备的si3n

4f

/si3n4复合材料,是通过化学气相渗透工艺分别制备了氮化硼界面层和氮化硅基体,先驱体浸渍-裂解工艺过程只是对试片进行后处理;而实施例1中采用化学气相渗透工艺和先驱体浸渍-裂解工艺在氮化硅纤维表面和内部空隙沉积硅硼氮界面相和氮化硼基体。二者工艺的目标不同,且实施例1得到的si3n

4f

/sibnc/sibn-bn复合材料在耐高温、抗氧化和耐烧蚀等性能方面都有突出的表现。

[0099]

通过对对比例3得到的产品的分析:

[0100]

对比例3中制备的si3n

4f

/sibnc/sibn-bn单向铺排复合材料属于层状结构,层间结合较弱,垂直于层面方向的强度较低,复合材料在实际使用过程中,容易发生分层破坏、层间开裂,损伤容易沿层间迅速扩展,在高温高速气流中也容易被剥蚀。

[0101]

通过对对比例4得到的产品的分析:

[0102]

对比例4中制备的si3n

4f

/sibnc/sibn-bn透波复合材料性能如表4所示:

[0103]

表4是对比例4制备得到的si3n

4f

/sibnc/bn透波复合材料的力学和烧蚀性能数据:

[0104][0105][0106]

可以看出对比例4中得到的复合材料的各项性能不及实施例1中得到的复合材料。

[0107]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1