硅基复合材料及其制备方法与其在二次电池中的应用与流程

1.本发明涉及锂离子电池领域,具体涉及一种硅基复合材料及其制备方法与其在二次电池中的应用。

背景技术:

2.锂离子电池是一种二次电池即充电电池,它主要依靠锂离子在正极和负极之间往复移动来工作。在充放电过程中,li+在两个电极之间往返嵌入和脱嵌:而充电时,li+则从正极脱嵌,经过电解质嵌入负极,使负极处于富锂状态;放电时则相反。锂离子电池因其环境相容性好、循环寿命长、自放电率低的优势,已发展成为最常用的储能设备,广泛的应用在便携式设备和电动汽车上。

3.其中,si基材料在至今为止人们所研究的材料中的理论比容量最高,其形成的合金为lixsi,x的范围是0-4.4,纯硅的理论比容量为4200mah/g。硅的电压平台略高于石墨,在充电时难以引起表面析锂,安全性能相比于石墨电极有优势。另外,硅是地壳中丰度最高的元素之一,来源广泛、价格便宜。而且硅合金不像石墨有溶剂化作用,低的嵌锂电位,低原子重量,高能量密度和在li-si合金中的高li摩尔分数,较其它金属及材料有更高的稳定性而备受瞩目,因此硅被认为是在短期内最有可能取代石墨的负极材料。因此开发硅基负极极具吸引力。

4.然而,硅负极材料迟迟未能实现大范围的商业化应用。在具备诸多优势的同时,硅阳极材料同样具有若干劣势。首先,硅阳极材料在充放电过程中会经历高达300%以上的体积变化,如此高的体积膨胀收缩,易导致电极材料粉碎,与集流体、电极导电网络脱离接触,同时体积变化带来新表面的产生,需要形成新的固体-电解质界面(sei)从而导致对电解液的大量消耗,进而导致循环寿命的大幅度降低。另一方面,硅的电导率、锂离子扩散速度均低于石墨,这将限制硅在大电流大功率条件下的性能表现。

技术实现要素:

5.本发明的目的在于提供一种硅基复合材料,以解决现有硅基负极材料在首次充放电过程中因非活性负极成分所导致的li离子的消耗,同时也缓解了因材料膨胀导致的电池在循环过程中不断形成新的sei膜所导致的容量衰减的问题。

6.本发明所提供的硅基复合材料,通过包括如下步骤的方法制备得到:

7.1)在氧化亚硅前驱体材料的制备过程中加入还原性物质,制备得到含还原性物质的氧化亚硅前驱体材料a;

8.2)将所得含还原性物质的氧化亚硅前驱体材料a粉碎,与纳米硅混合造粒,得到纳米硅与氧化亚硅复合材料b;

9.3)对所得复合材料b进行碳包覆,得到碳包覆复合材料c;

10.4)在所得碳包覆复合材料c的表面进行有机化合物修饰,得到硅基复合材料。

11.其中,所述有机化合物具有滑轮状结构或具有交联结构。

12.上述方法步骤1)中,所述还原性物质包括还原性金属,

13.所述还原性金属包括金属镁、金属锂、金属铝和金属钛中的一种或几种;

14.所述还原性物质的质量占氧化亚硅前驱体材料a质量的1%~13%;

15.上述方法步骤1)的操作为:将硅粉与二氧化硅混合,加入所述还原性物质,气相共沉积,得到所述含还原性物质的氧化亚硅前驱体材料a;

16.其中,硅粉与二氧化硅以摩尔比1:1-10(优选1:1-5)混合,

17.所述气相共沉积的条件为;温度可为900℃~1300℃,真空度可为-0.2mpa~0.01mpa,沉积时间可为1h~5h;

18.步骤2)中,所述粉碎包括气流粉碎、球磨、机械粉碎中的一种或几种;

19.粉碎后得到平均粒径d

50

在1-20μm(优选5-7μm),d

max

≤40μm(优选≤20μm)的氧化亚硅前驱体材料a;

20.所述纳米硅的粒径为50nm~500nm,优选100nm;

21.纳米硅的质量占纳米硅与氧化亚硅复合材料b的质量的10wt%~30wt%;

22.将粉碎后含还原性物质的氧化亚硅前驱体材料a和纳米硅与造粒剂混合,烧结,得到所述纳米硅与氧化亚硅复合材料b;

23.其中,所述造粒剂的质量占纳米硅与氧化亚硅复合材料b质量的2wt%~10wt%;

24.所述造粒剂包括沥青;

25.具体地,所述粉碎后含还原性物质的氧化亚硅前驱体材料a和纳米硅与造粒剂以质量比8:1:1混合;

26.所述混合造粒在惰性气体保护下进行,所述惰性气体具体可为氩气;

27.步骤3)中,所述碳包覆的方法包括液相或气相碳包覆;

28.采用液相法进行碳包覆,所用碳源包括沥青、葡萄糖、聚苯胺、聚吡咯、聚噻吩、聚丙烯腈及其混合物或者共聚物;

29.采用气相法进行碳包覆,所用碳源包括乙炔、甲烷、乙烷、丙烷、乙烯、丙烯中的至少一种;

30.所得碳包覆复合材料c中,碳层的质量占碳包覆复合材料c质量的2.0wt%~10.0wt%(优选2.0wt%~5.0wt%),碳层的厚度在100nm~400nm之间;

31.上述方法步骤4)中,所述有机化合物修饰的操作为:将所得碳包覆复合材料c超声分散于含有所述有机化合物的有机溶剂中得到混合溶液,将所得混合溶液真空干燥,研磨,过筛,得到硅基复合材料;

32.所述有机化合物具有滑轮状结构或具有交联结构;

33.所述有机化合物包括pr-paa和phnh中的一种或几种,

34.其中,pr-paa为一种高弹性粘结剂,在paa中加入少量多聚轮烷,形成“分子滑轮”(pr-paa);

35.phnh指多孔氧化石墨烯增强丙烯酰胺复合水凝胶;

36.所述有机化合物占所得硅基复合材料总质量的1wt%~5wt%。

37.上述硅基复合材料作为负极材料在二次电池制备中的应用也属于本发明的保护范围。

38.所述应用中,所述二次电池包括锂离子电池。

39.本发明还提供一种二次电池,所述二次电池使用上述硅基复合材料。

40.本发明还提供一种用电设备,所述用电设备包括上述二次电池。

41.本发明的优点在于:

42.本发明设计并制作得到了一种具有较好电化学性能的硅基负极复合材料。所述复合材料中含有一定含量的还原性金属,可以一定程度的将材料中的二氧化硅还原为硅,减少了电池中锂离子的消耗,同时纳米硅的加入可以进一步提高材料的首效。而为了缓解纳米硅材料在充放电过程中的体积膨胀问题以及导电性差的问题将氧化亚硅与纳米硅进行二次造粒,同时进行表层的碳包覆,来缓解膨胀问题。为了进一步解决由于在充放电过程中所导致的材料表面的sei膜的不断破裂、生成的问题,在复合材料表面修饰了具有滑轮状或具有交联结构的有机物来抑制膨胀,从而达到提高材料电池性能的目的。

附图说明

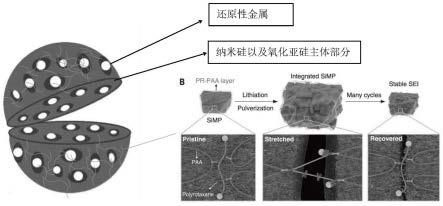

43.图1为本发明1-3制备的硅基复合材料的结构示意图,其中白色圆点为还原性金属,蓝色为具有滑轮状结构或具有交联结构的有机化合物,其他部分代表纳米硅及氧化亚硅主体部分)。

44.图2a为以本发明实施例1制备的硅基复合材料为负极组装的cr2032型扣式电池及对比例1市售硅基负极材料组装的cr2032型扣式电池的对比图。

45.图2b为以本发明实施例1制备的硅基复合材料为负极组装的cr2032型扣式电池及对比例2制备的硅基负极材料组装的cr2026型扣式电池的对比图。

46.图3为本发明实施例1所制备硅基复合材料的xrd图。

具体实施方式

47.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

48.下述实施例中的实验方法,如无特殊说明,均为常规方法,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

49.phnh的制备参照《基于滑轮结构的多孔氧化石墨烯强韧化聚丙烯酰胺水凝胶制备》(庞茂璋,黄佳,唐秀之(中南大学航空航天学院,湖南长沙410083)冶矿工程;pr-paa的制备方法参照《highly elastic binders integrating polyrotaxanes for silicon microparticle anodes in lithium ion batteries》.choi,sunghun;kwon,tae-woo;coskun,ali;choi,jang wook(2017).science,357(6348),279

–

283.doi:10.1126/science.aal4373

50.实施例1、制备硅基复合材料

51.将硅粉与二氧化硅以摩尔比1:1比例充分混合,加入质量分数为12%(镁粉占此步骤所制得前驱体a的比例)的镁粉,进行气相共沉积(温度1100℃,真空度-0.001mpa,沉积时间2h)得到含还原性物质(镁粉)的氧化亚硅前驱体材料a;

52.将氧化亚硅前驱体a进行气流粉碎,得到平均粒径d

50

在5-7μm,d

max

≤20μm的前驱体

粉体,将粉碎所得到的前驱体粉体与平均粒径为100nm的纳米硅以及造粒剂沥青以质量比为8:1:1的比例进行混合烧结,烧结温度在900℃,并通入氩气进行保护,得到纳米硅与氧化亚硅复合材料b;

53.将所得纳米硅与氧化亚硅复合材料b进行气相碳包覆(碳源为乙炔,在cvd炉内在900℃温度下进行动态碳包覆),得到碳包覆复合材料c,其中碳层占所得碳包覆复合材料c质量的5wt%,碳层的厚度为200nm;

54.然后将所得碳包覆复合材料c超声分散于含有1mol/l的pr-paa的有机溶剂中得到混合溶液,将所得混合溶液真空干燥,研磨,过筛,得到硅基复合材料,其中,pr-paa占所得硅基复合材料总质量的2wt%。

55.图3为制备得到的硅基复合材料的xrd图。

56.将上述制备得到的硅基复合材料与市面上的石墨材料(s360-l1石墨品名贝特瑞)以600mah/g的克容量进行混合后,与la133、导电剂(super-p)按照80:10:10的质量比混合,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用tc061作为电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2026型扣式电池。扣式电池的充放电测试在深圳新威测试系统上进行,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

57.实施例2、制备硅基复合材料

58.将硅粉与二氧化硅以摩尔比1:5充分混合,加入质量分数为12%(li粉占此步骤所制得前驱体a的比例)的锂粉,进行气相共沉积(温度1100℃,真空度-0.001mpa,沉积时间2h)得到含还原性物质(锂粉)的氧化亚硅前驱体材料a;

59.将氧化亚硅前驱体材料a进行气流粉碎,得到平均粒径d

50

在5-7μm,d

max

≤20μm的前驱体粉体,将粉碎所得到的前驱体粉体与平均粒径为100nm的纳米硅以及造粒剂沥青以质量比为8:1:1的比例进行混合烧结,烧结温度在900℃,并通入氩气进行保护,得到纳米硅与氧化亚硅复合材料b;

60.将所得纳米硅与氧化亚硅复合材料b进行气相碳包覆(碳源为甲烷,在cvd炉内在900℃温度下进行动态碳包覆),得到碳包覆复合材料c,其中碳层在所得碳包覆复合材料c质量的5wt%,碳层的厚度为200nm;

61.然后将所得碳包覆复合材料c超声分散于含有1mol/l的phnh的有机溶剂中得到混合溶液;将所得混合溶液真空干燥,研磨,过筛,得到硅基复合材料,其中,phnh占所得硅基复合材料总质量的2wt%。

62.将上述制备得到的硅基复合材料与市面上的石墨材料(s360-l1石墨品名贝特瑞)以600mah/g的克容量进行混合后,与la133、导电剂(super-p)按照80:10:10的质量比混合,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用tc061作为电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2026型扣式电池。扣式电池的充放电测试在深圳新威测试系统上进行,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

63.实施例3、制备硅基复合材料

64.将硅粉与二氧化硅以摩尔比1:1比例充分混合,加入质量分数为12%的锂粉(li粉占此步骤所制得前驱体a的比例),进行气相共沉积(温度1300℃,真空度0.01mpa,沉积时间

2h)得到含还原性物质(锂粉)的氧化亚硅前驱体材料a;

65.将所得氧化亚硅前驱体a进行气流粉碎,得到平均粒径d50在5-7μm,dmax≤20μm的前驱体粉体,将粉碎所得到的前驱体粉体b与平均粒径为100nm的纳米硅以及造粒剂沥青以质量比为14:5:1的比例进行混合烧结,烧结温度在900℃,并通入氩气进行保护,得到纳米硅与氧化亚硅复合材料b;

66.将所得纳米硅与氧化亚硅复合材料b进行气相碳包覆(碳源为乙烯,在cvd炉内900℃下进行动态碳包覆),得到碳包覆复合材料c,其中碳层在所得碳包覆复合材料c质量的5wt%,碳层的厚度为200nm;

67.然后将所得碳包覆复合材料c超声分散于含有1mol/l的phnh的有机溶剂中得到混合溶液,将所得混合溶液真空干燥,研磨,过筛,得到硅基复合材料,其中,phnh占所得硅基复合材料总质量的2wt%。

68.将上述制备得到的硅基复合材料与市面上的石墨材料(s360-l1石墨品名贝特瑞)以600mah/g的克容量进行混合后,与la133、导电剂(super-p)按照80:10:10的质量比混合,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用tc061作为电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2026型扣式电池。扣式电池的充放电测试在深圳新威测试系统上进行,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

69.对比例1

70.将市面上所售的硅基负极材料(s0-212)与市面上的石墨材料(s360-l1石墨品名贝特瑞)以600mah/g的克容量进行混合后,与la133、导电剂(super-p)按照80:10:10的质量比混合,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用tc061作为电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2026型扣式电池。扣式电池的充放电测试在深圳新威测试系统上进行,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

71.对比例2

72.以不添加还原性物质其他同实施例1所制备的复合材料与市面上的石墨材料(s360-l1石墨品名贝特瑞)以600mah/g的克容量进行混合后,与la133、导电剂(super-p)按照80:10:10的质量比混合,涂覆在铜箔上,并经真空干燥、辊压,制备成负极片;采用金属锂片作为对电极,使用tc061作为电解液,采用聚丙烯微孔膜为隔膜,在充满惰性气体手套箱中组装成cr2032型扣式电池。扣式电池的充放电测试在深圳新威测试系统上进行,在常温条件,0.1c恒流充放电,充放电电压限制在0.005~1.5v。

73.图1为本发明1-3制备的硅基复合材料的结构示意图。

74.图2a为以本发明实施例1制备的硅基复合材料为负极组装的cr2032型扣式电池及对比例1市售硅基负极材料组装的cr2026型扣式电池的充放电曲线对比图。

75.图2b为以本发明实施例1制备的硅基复合材料为负极组装的cr2032型扣式电池及对比例2制备的硅基负极材料组装的cr2026型扣式电池的充放电曲线对比图。

76.由图2可知:在复合材料中添加还原性金属以及pr-paa可以有效减少材料在首次充放电过程中对于锂离子的消耗,提高电池的首效。

77.以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和

范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1