一种氧化石墨烯气凝胶空心微球的制备方法

1.本发明涉及纳米材料技术领域,尤其是涉及一种氧化石墨烯气凝胶空心微球的制备方法。

背景技术:

2.氧化石墨烯(go)因其抗菌性能、机械强度、气阻性能以及作为导电材料的前驱体而备受关注。氧化石墨烯是一种由sp2和sp3杂化碳原子组成的片状平面,其平面具有许多含氧原官能团(即羟基、环氧基和羧基等)。根据目前的模型来看,氧化石墨烯片的外围带有亲水羧基,而基面则带有疏水碳平面。go边缘的羧基官能团可被去质子化,生成带电基团,与薄片的广泛疏水“表面”形成相当大的极性对比。这种两亲性在很大程度上解释了氧化石墨烯在界面上的倾向,可作为表面活性剂稳定pickering型乳剂。从微观机理上分析,氧化石墨烯片上的羟基、羧基、羰基等基团可以与金属离子配位,让氧化石墨烯薄片之间产生化学交联,形成共价化学键,这些相互作用在go片自组装成三维结构中起到了关键作用,使二维氧化石墨烯纳米片自组装成三维球形结构,让球体的坚固性以及稳定性得到了提高。

3.目前氧化石墨烯气凝胶空心微球的制备现状主要有以下:合成氧化石墨烯气凝胶空心微球最常见的方法一般采用水热法和模板法合成。于珊珊、崔新安等人通过将含有还原剂、氧化石墨烯以及水的分散液进行冷冻干燥,形成具有固定形状的气凝胶样品;随后对所述气凝胶样品在50-200℃下进行水热还原反应0.5-24h,得到氧化石墨烯气凝胶成品。(专利号cn112299398a)。但是该方法伴随着高温,不可避免地增加了成本,限制了在工业生活中投入实际利用。所以,目前主要研究集中在模板法,比如李赫然、李青等人用硬模板法(硅模板法)制备了空心氧化石墨烯微球。他们将含有胺基化纳米二氧化硅颗粒和氧化石墨烯的水性分散液经喷雾干燥得到氧化石墨烯包覆胺基化纳米二氧化硅的复合颗粒;使用酸对上个步骤得到的氧化石墨烯包覆胺基化纳米二氧化硅的复合颗粒进行刻蚀,去除复合颗粒中的胺基化纳米二氧化硅颗粒,得到空心球氧化石墨烯载体。(专利号cn110354835a)。huang等人采用气溶胶喷雾热解法将go包覆在胶体聚苯乙烯(ps)颗粒上(聚合物模板法),然后在热条件下去除ps芯。上述模板法由于模板表面与壳层材料不相容,通常需要使用昂贵的表面活性剂对模板进行功能化/改性,导致制备工艺复杂,成本较高。

4.鉴于以上原因,设计一种氧化石墨烯气凝胶空心微球的制备方法是很有必要的。

技术实现要素:

5.本发明的目的是提供一种氧化石墨烯气凝胶空心微球的制备方法,解决了现有的氧化石墨烯气凝胶空心微球制备方法需要高温高压、增加了成本、需添加额外的表面活性剂对模板进行改性或功能化导致制备工艺复杂、用有害物质去溶解硬模板不绿色环保等问题。

6.为实现上述目的,本发明提供了一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

7.s1、配制氧化石墨烯溶液,用稀盐酸溶液调节其ph值;

8.s2、将调好ph值的氧化石墨烯与油相混合,超声,再剧烈摇晃,得到稳定丰富的乳液,再加金属离子的盐溶液,充分摇晃使其混合均匀,静置待其反应完全;

9.s3、将得到的乳液用去离子水洗涤,离心,上层得到乳液球,干燥除去内部油相。

10.优选的,所述步骤s1中氧化石墨烯溶液的ph值为2.0-3.0。

11.优选的,所述步骤s2中油相为甲苯或正己烷。

12.优选的,所述步骤s2中氧化石墨烯的纯度大于99%,厚度为0.5-1.2nm,层数为1-2层,横向尺寸为2-8μm,碳氧比为2-4,所述氧化石墨烯的浓度0.5mg/ml-5mg/ml。

13.优选的,所述步骤s2中超声时间为1min-5min。

14.优选的,所述步骤s2中金属离子为过渡金属、碱金属或主族金属中一种。

15.优选的,所述步骤s2中金属离子与氧化石墨烯的质量比为0.2-1。

16.优选的,所述步骤s2中的反应时间为6h-12h。

17.优选的,所述步骤s3中的离心转速为1500转-2000转,时间5min。

18.优选的,所述步骤s3中的干燥温度为40℃-100℃,干燥时间为24-36h。

19.所述氧化石墨烯气凝胶空心微球制备方法简单,不需要硬模板、球尺寸大小可控、外壳具有疏松多孔。本发明选择了一种简便易行的制备交联氧化石墨烯微球的方法,该方法将氧化石墨烯作为pickering型乳剂中的表面活性剂,通过改变氧化石墨烯的浓度可以调控微球的尺寸,进而与不同的油相都形成尺寸可控的稳定的微球。再通过添加金属阳离子,与氧化石墨烯片层边缘的羧基反应,让氧化石墨烯薄片之间产生化学交联,形成共价化学键,使球体的坚固性以及稳定性得到了提高。而且由于不是片层的堆叠,是片层边缘的交联,大幅度提高了其表面积,增加了活性位点,通过干燥的方式除去内部油相的过程中,油相的析出也为外壳打出许多通道,使得最终形成的空心球壳具有疏松多孔的结构。这种通过金属阳离子与go边缘羧基成键制备得到的微球,为其应用提供了更多可能。

20.因此,本发明采用上述一种氧化石墨烯气凝胶空心微球的制备方法,具备以下有益效果:

21.(1)该种氧化石墨烯空心微球的制备方法简单、不含有毒试剂、环保、易分离、成本低廉、产率高、无需高温高压,其制备出的氧化石墨烯空心微球机械强度好(即坚固性),外壳孔道丰富。

22.(2)克服了目前氧化石墨烯空心微球制备过程中需额外添加表面活性剂、内部模板难以溶解释放,外壳易坍塌变形等问题。

23.(3)可通过改变氧化石墨烯的浓度调节微球的尺寸,以此制备出更符合生产需球的微球,这种氧化石墨烯空心微球粒径在微米级别,机械强度高、外壳通道丰富,能广泛应用于更多领域中。

24.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

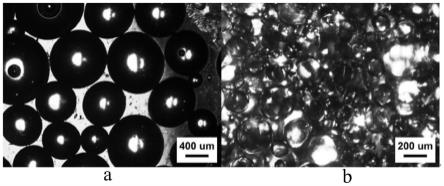

25.图1为本发明实施例1不同条件下的乳液球的光学显微镜图,其中a为加钙离子之前的乳液球,b为加钙离子之后的乳液球;

26.图2为本发明实施例2不同条件下的乳液球的光学显微镜图,其中a为加钙离子之

前的乳液球,b为加钙离子之后的乳液球;

27.图3为本发明实施例3不同条件下的乳液球的光学显微镜图,其中a为加钙离子之前的乳液球,b为加钙离子之后的乳液球;

28.图4为本发明实施例4不同条件下的乳液球的光学显微镜图,其中a为加铜离子之前的乳液球,b为加铜离子之后的乳液球;

29.图5为本发明实施例制备得到的空心氧化石墨烯微球的光学显微镜图片,其中a为实施例1空心氧化石墨烯微球,b为实施例2空心氧化石墨烯微球,c为实施例3空心氧化石墨烯微球,d为实施例4空心氧化石墨烯微球;

30.图6为本发明实施例不同条件下的加金属离子与不加金属离子的乳液离心图。

31.图7为本发明实施例制备得到的空心氧化石墨烯微球的红外图。

具体实施方式

32.本发明提供了一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

33.s1、配制氧化石墨烯溶液,用稀盐酸溶液调节其ph值为2.0-3.0。

34.s2、将调好ph值的氧化石墨烯与油相混合,超声时间为1min-5min,再剧烈摇晃,得到稳定丰富的乳液,再加金属离子的盐溶液,金属离子与氧化石墨烯的质量比为0.2-1,充分摇晃使其混合均匀,静置待其反应完全,反应时间为6h-12h;油相为甲苯或正己烷,氧化石墨烯的纯度大于99%,厚度为0.5-1.2nm,层数为1-2层,横向尺寸为2-8μm,碳氧比为2-4,所述氧化石墨烯的浓度0.5mg/ml-5mg/ml。

35.s3、将得到的乳液用去离子水洗涤,离心,离心转速为1500转-2000转,时间5min,上层得到乳液球,干燥除去内部油相,干燥温度为40℃-100℃,干燥时间为24-36h。

36.金属离子为过渡金属、碱金属或主族金属中一种。

37.以下通过附图和实施例对本发明的技术方案作进一步说明。

38.实施例1

39.一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

40.s1、配制1mg/ml的氧化石墨烯溶液50ml,用1mol/l的稀盐酸溶液调节其ph直至2.5。

41.s2、将调好ph值的go与甲苯体积比为1:1混合,超声5min,再用手剧烈摇晃,使其形成稳定丰富的乳液,再加入5mg/ml的氯化钙溶液2ml,充分摇晃使其混合均匀,静置反应12h。

42.s3、将得到的乳液球用去离子水洗涤,2000转离心,除去吸附在微球表面多余的钙离子以及微球之间的氧化石墨烯和钙离子的络合物。将上层微球倒出,45℃,真空度(-0.1mpa)干燥24h。

43.将加钙离子之前和钙离子之后的乳液球置于光学显微镜下观察,得到如图1的观测图。从图可以看出,未加钙离子交联前,乳液球的平均粒径在600微米左右,加入钙离子交联后,乳液球的平均粒径在300微米左右。并且加入了钙离子交联后乳液球量更加丰富,堆叠更加密实。由此可以得到加入钙离子之后,乳液球的粒径会减小,球量会变多。

44.干燥后的氧化石墨烯空心微球的光学显微镜下的图片如图5中a所示,可明显观察到清晰的球状结构,粒径在300微米左右。

45.干燥后的氧化石墨烯空心微球的红外图如图7所示,从图7中可以看出,氧化石墨烯空心微球的红外光谱图中在3430cm-1

左右处出现了峰,这是氧化石墨烯层间水分子-oh伸缩振动峰。在1613cm-1

和1726cm-1

处有着羧基伸缩振动峰,这说明并不是所有的羧基都与钙离子实行了配位。另外在1382cm-1

处为钙氧伸缩振动峰,证明羧基与钙离子发生了交联。

46.实施例2

47.一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

48.s1、配制2mg/ml的氧化石墨烯溶液50ml,用1mol/l的稀盐酸溶液调节其ph直至2.5。

49.s2、将调好ph值的go与甲苯体积比为1:1混合,超声5min,再用手剧烈摇晃,使其形成稳定丰富的乳液。再加入50mg/ml的氯化钙溶液2ml,充分摇晃使其混合均匀,静置反应12h。

50.s3、将得到的乳液球用去离子水洗涤,2000转离心,除去附着微球表面多余的钙离子以及微球之间的氧化石墨烯和钙离子的络合物。将上层微球倒出。45℃,真空度(-0.1mpa)干燥24h。

51.将加钙离子之前和钙离子之后的乳液球置于光学显微镜下观察,得到如图2的观测图。从图可以看出,未加钙离子交联前,乳液球的平均粒径在500微米左右,加入钙离子交联后,乳液球的平均粒径在200微米左右。相比起上一组,氧化石墨烯的浓度增高,球的粒径有变小。

52.干燥后的氧化石墨烯空心微球的光学显微镜下的图片如图5中的b所示,可明显观察到清晰的球状结构,粒径在200微米左右。

53.实施例3

54.一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

55.s1、配制2mg/ml的氧化石墨烯溶液50ml,用1mol/l的稀盐酸溶液调节其ph直至2.5。

56.s2、将调好ph值的go与正己烷体积比为1:1混合,超声5min,再用手剧烈摇晃,使其形成稳定丰富的乳液。再加入50mg/ml的氯化钙溶液2ml,充分摇晃使其混合均匀,静置反应12h。

57.s3、将得到的乳液球用去离子水洗涤,2000转离心,除去附着微球表面多余的钙离子以及微球之间的氧化石墨烯和钙离子的络合物。将上层微球倒出。30℃干燥36h。

58.将加钙离子之前和钙离子之后的乳液球置于光学显微镜下观察,得到如图3的观测图。从图可以看出,未加钙离子交联前,乳液球的平均粒径在300微米左右,加入钙离子交联后,乳液球的平均粒径在200微米左右。

59.干燥后的氧化石墨烯空心微球的光学显微镜下的图片如图5中的c所示,可明显观察到清晰的球状结构,粒径在50微米左右。除此之外,还有少量瘪掉,坍塌的球,考虑到可能是干燥除去内部油相时,由于球表面支撑力不足导致的球塌陷。这种坍塌的球也可印证该球为空心结构。

60.实施例4

61.一种氧化石墨烯气凝胶空心微球的制备方法,包括以下步骤:

62.s1、配制2mg/ml的氧化石墨烯溶液50ml,用1mol/l的稀盐酸溶液调节其ph直至

2.5。

63.s2、将调好ph值的go与正己烷体积比为1:1混合,超声5min,再用手剧烈摇晃,使其形成稳定丰富的乳液。再加入50mg/ml的氯化铜溶液2ml,充分摇晃使其混合均匀,静置反应12h。

64.s3、将得到的乳液球用去离子水洗涤,2000转离心,除去附着微球表面多余的铜离子以及微球之间的氧化石墨烯和铜离子的络合物。将上层微球倒出。30℃干燥36h。

65.将加铜离子之前和铜离子之后的乳液球置于光学显微镜下观察,得到如图4的观测图。从图可以看出,未加铜离子交联前,乳液球的平均粒径在300微米左右,加入铜离子交联后,乳液球的平均粒径在200微米左右。

66.干燥后的氧化石墨烯空心微球的光学显微镜下的图片如图5中的d所示,可明显观察到清晰的球状结构,粒径在40微米左右。球量相比于上一组较少,考虑到可能是铜离子配位能力弱于钙离子配位能力的原因。

67.图6为以上8组样品2000转离心5分钟后的图片,从图中可以看出,每组没加金属离子交联的球,在离心之后球都有解体,加入金属离子交联后的球,在离心之后依然保持着球的结构,而且都产生了沉淀物,这部分为多余的氧化石墨烯与金属离子的交联物。由此也可印证金属离子与氧化石墨烯发生了反应。

68.因此,本发明采用上述一种氧化石墨烯气凝胶空心微球的制备方法,解决了现有的氧化石墨烯气凝胶空心微球制备方法需要高温高压、增加了成本、需添加额外的表面活性剂对模板进行改性或功能化导致制备工艺复杂、用有害物质去溶解硬模板不绿色环保等问题。

69.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1