一种高密度岩棉制备方法与流程

1.本发明涉及岩棉制备技术领域,尤其是涉及一种高密度岩棉制备方法。

背景技术:

2.岩棉起源于夏威夷。当夏威夷岛第一次火山喷发之后,岛上的居民在地上发现了一缕一缕融化后质地柔软的岩石,这就是最初人类认知的岩棉纤维。

3.经检索,公开号为cn213352863u的专利文件,提供了一种岩棉打褶加压装置,包括工作台,工作台的顶部通过螺栓安装有放置板,放置板的一侧固定有侧板,侧板的一侧固定有顶板,放置板的顶部开有放置槽,顶板的顶部通过螺栓安装有电动伸缩杆一,电动伸缩杆一的输出端连接有定位结构,顶板的顶部通过螺栓安装有电动伸缩杆二,电动伸缩杆二的输出端连接有加压结构,定位结构和加压结构均包括有升降板,升降板的底部固定有加压板,定位结构和加压结构的内部均固定有缓冲结构,缓冲结构的包括有缓冲垫。该实用新型能够对岩棉加压,设置若干加压结构,能够使对岩棉形成褶皱,同时能够对打褶岩棉进行加压,能够对放置槽内的岩棉起到固定作用,防止之后对岩棉打褶加压时发生偏移。

4.但是上述专利还存在以下不足之处:通过多个加压机构进行加压,虽然可以达到加压的效果,但是相邻的两个加压机构存有间隙,使进行加压时候,棉毡上位于加压的位置拱起,从而影响下一步的固化定型处理。

技术实现要素:

5.本发明的目的在于提供一种高密度岩棉制备方法,以解决上述背景技术中提出的问题。

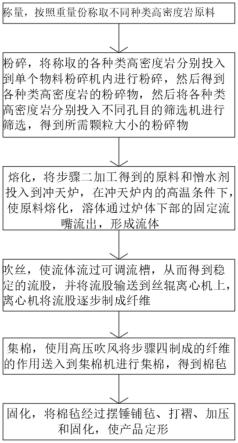

6.本发明的技术方案是:一种高密度岩棉制备方法,所述高密度岩棉制备方法以加压装置为基础,高密度岩棉制备方法具体包括以下步骤:

7.步骤一:称量,按照重量份称取不同种类高密度岩原料;

8.步骤二:粉碎,将称取的各种类高密度岩分别投入到单个物料粉碎机内进行粉碎,然后得到各种类高密度岩的粉碎物,然后将各种类高密度岩分别投入不同孔目的筛选机进行筛选,得到所需颗粒大小的粉碎物;

9.步骤三:熔化,将步骤二加工得到的原料和憎水剂投入到冲天炉,在冲天炉内的高温条件下,使原料熔化,溶体通过炉体下部的固定流嘴流出,形成流体;

10.步骤四:吹丝,使流体流过可调流槽,从而得到稳定的流股,并将流股输送到丝辊离心机上,离心机将流股逐步制成纤维;

11.步骤五:集棉,使用高压吹风将步骤四制成的纤维的作用送入到集棉机进行集棉,在成棉的同时,喷洒粘接剂和防尘油,再制成棉毡;

12.步骤六:固化,将棉毡经过摆锤铺毡、打褶、加压和固化,使产品定形。

13.优选的,所述加压装置包括固定架、安装在固定架内的输送机构、安装在工作台上的平板式加压机构以及滚式加压机构,所述输送机构、平板式加压机构和滚式加压机构共

用一个驱动组件。

14.优选的,所述输送机构包括两个转动轴一,所述转动轴一的两端均贯穿固定架的两侧,并且转动轴一通过轴承安装在固定架上,所述转动轴一的外侧壁套设固定有滚辊,两个所述滚辊上共同套设有一个输送带,所述固定架的内部固定有支撑板三,所述支撑板三位于输送带形成区域内部,并且所述支撑板三与输送带的顶部区域接触。

15.优选的,所述板式加压机构包括一个转动轴二和两个支撑板二,两个所述支撑板二分别固定在固定架上,两个所述支撑板二分别位于输送带的两侧,所述转动轴二的两端分别贯穿两个支撑板二,所述转动轴二通过轴承安装在支撑板二上,所述滚式加压机构包括移动板和两个支撑板一,两个所述支撑板一分别固定在两个支撑板二上,两个所述支撑板一相对两侧的外壁均开设有滑槽,所述移动板的两端分别滑动安装在两个滑槽上,所述驱动组件包括连杆、传动组件和槽轮间歇机构,其中一个所述转动轴一和所述转动轴二通过传动组件形成传动配合,所述连杆的一端转动安装在移动板上,所述移动板通过连杆与传动组件形成传动配合,所述槽轮间歇机构安装在传动组件上。

16.优选的,所述传动组件包括链轮一、双排链轮和链轮二,所述链轮一固定在转动轴二上,所述链轮一与转动轴二同轴设置,所述双排链轮转动安装在固定架上,所述链轮二固定在其中一个转动轴一上,所述链轮二和与其固定的转动轴一同轴设置,所述连杆的一端转动安装在双排链轮的圆面边缘处,所述链轮一和双排链轮上共同安装有一个链条一,所述链轮二和双排链轮上共同安装有一个链条二。

17.优选的,所述槽轮间歇机构包括槽轮本体和安装有圆柱销的拨动轮,所述槽轮本体固定在链轮二上,所述槽轮本体与链轮二同轴设置,所述固定架上固定有支撑件,所述支撑件上固定有伺服电机,所述拨动轮固定在伺服电机的输出轴上,所述拨动轮与槽轮本体形成传动配合。

18.优选的,所述平板式加压机构还包括凸轮柱、中间板、加压板和多个复位机构,所述中间板的两端分别固定在支撑板二,所述凸轮柱套设固定在转动轴二,所述中间板的顶部开设有多个滑孔一,所述复位机构滑动安装在滑孔一内,所述加压板固定安装在复位机构上,所述复位机构与凸轮柱接触,所述中间板位于凸轮柱下方,所述加压板位于中间板下方。

19.优选的,所述复位机构固定筒,所述固定筒滑动安装在滑孔一内,所述固定筒的筒内滑动安装有移动柱,所述固定筒的圆周外壁固定有固定环一和固定环二,所述固定环一和固定环二分别位于中间板的上下两侧,所述移动柱的一端固定有固定板,所述固定板固定在加压板上,所述固定筒的外侧壁套设有弹簧二和弹簧三,所述弹簧二的两端分别与中间板和固定环一接触,所述弹簧三的两端分别与固定环二和固定板接触,所述固定筒的顶部开设有凹槽,所述凹槽内转动安装有滑轮。

20.优选的,所述滚式加压机构还包括凹形板和多个滑动柱,所述移动板的顶部开设有多个滑孔二,多个所述滑动柱滑动安装滑孔二上,所述凹形板固定在滑动柱底端上,所述凹形板的两侧外壁转动安装有压辊,所述滑动柱的外壁套设有弹簧一,所述弹簧一的两端分别与凹形板和移动板接触。

21.本发明通过改进在此提供高密度岩棉制备方法,与现有技术相比,具有如下改进及优点:

22.其一:本发明的伺服电机通过输出轴拨动轮进行转动,拨动轮带动槽轮本体进行转动,槽轮本体带动链轮二进行转动,链轮二带动与其固定的滚辊转动,该滚辊通过输送带带动另一个滚辊转动,从而使输送带进行传送工作,输送带将棉毡运输至平板式加压机构的下方,然后输送带停止运输,其中一个此时滚辊通过传动组件带动凸轮柱下移,此时凸轮柱借助复位机构使加压板向下移动,从而棉毡进行加压处理,传动组件通过连杆使移动板在滑槽上进行往复直线运动,使移动板上的凹形板内压辊对棉毡的加压面进行滚压,将相邻棉毡的加压面之间存有轻微凸起滚平;

23.其二:本发明将原料中每种高密度岩粉碎物的颗粒大小不一样,这样保证了高密度岩在冲天炉内的熔化速度相近,极大化的提高各种高密度岩熔化效率和熔化后的混合效果;

24.其三:本发明使用丝辊离心机进行甩丝制成纤维,提高制成纤维的品质,最后在集棉的同时喷洒粘接剂和防尘油,可以降低灰尘对集棉的影响。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本发明的工艺流程示意图;

27.图2为本发明的整体立体结构示意图;

28.图3为本发明的侧视结构示意图;

29.图4为本发明的图3中a处放大结构示意图;

30.图5为本发明的正视结构示意图;

31.图6为本发明的侧剖视结构示意图;

32.图7为本发明的图6中a处放大结构示意图;

33.图8为本发明的复位机构侧剖视结构示意图。

34.附图标记:

35.1、固定架;2、转动轴一;3、输送带;4、滚式加压机构;41、移动板;42、滑动柱;43、弹簧一;44、凹形板;45、压辊;5、加压板;6、复位机构;61、弹簧二;62、固定筒;63、移动柱;64、固定环一;65、弹簧三;66、固定板;67、固定环二;68、滑轮;7、中间板;8、凸轮柱;9、链条一;10、链轮一;11、双排链轮;12、连杆;13、链条二;14、支撑件;15、伺服电机;16、槽轮间歇机构;1601、槽轮本体;1602、拨动轮;17、链轮二;18、支撑板一;19、支撑板二;20、转动轴二;21、滚辊;22、支撑板三。

具体实施方式

36.下面对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明通过改进在此提供一种高密度岩棉制备方法,本发明的技术方案是:

38.如图1至图8所示,本发明实施例提供了一种高密度岩棉制备方法,所述高密度岩棉制备方法以加压装置为基础,高密度岩棉制备方法具体包括以下步骤:

39.步骤一:称量,按照重量份称取不同种类高密度岩原料;

40.步骤二:粉碎,将称取的各种类高密度岩分别投入到单个物料粉碎机内进行粉碎,然后得到各种类高密度岩的粉碎物,然后将各种类高密度岩分别投入不同孔目的筛选机进行筛选,得到所需颗粒大小的粉碎物,将原料中每种高密度岩粉碎物的颗粒大小不一样,这样保证了高密度岩在冲天炉内的熔化速度相近,极大化的提高各种高密度岩熔化效率和熔化后的混合效果;

41.步骤三:熔化,将步骤二加工得到的原料和憎水剂投入到冲天炉,在冲天炉内的高温条件下,使原料熔化,溶体通过炉体下部的固定流嘴流出,形成流体;

42.步骤四:吹丝,使流体流过可调流槽,从而得到稳定的流股,并将流股输送到丝辊离心机上,离心机将流股逐步制成纤维;

43.步骤五:集棉,使用高压吹风将步骤四制成的纤维的作用送入到集棉机进行集棉,在成棉的同时,喷洒粘接剂和防尘油,再制成棉毡,在集棉的同时喷洒粘接剂和防尘油,可以降低灰尘对集棉的影响;

44.步骤六:固化,将棉毡经过摆锤铺毡、打褶、加压和固化,使产品定形。

45.进一步的,加压装置包括立于地面上的固定架1、安装在固定架1内用于运输棉毡的输送机构、安装在工作台上用于加压的平板式加压机构以及滚式加压机构4,输送机构、平板式加压机构和滚式加压机构4共用一个驱动组件。

46.进一步的,输送机构包括两个转动轴一2,转动轴一2的两端均贯穿固定架1的两侧,并且转动轴一2通过轴承安装在固定架1上,转动轴一2的外侧壁套设固定有滚辊21,两个滚辊21上共同套设有一个输送带3,当其中一个滚辊21转动的时候,该滚辊21通过输送带3带动另一个滚辊21转动,从而使输送带3进行传送工作,固定架1的内部固定有支撑板三22,支撑板三22位于输送带3形成区域内部,并且支撑板三22与输送带3的顶部区域接触,支撑板三22起支撑作用,进行加压工作的时候,提高一个支撑面,使加压过程可以正常进行。

47.进一步的,如图2、3和6所示,板式加压机构包括一个转动轴二20和两个用于支撑的支撑板二19,两个支撑板二19分别固定在固定架1上,两个支撑板二19分别位于输送带3的两侧,转动轴二20的两端分别贯穿两个支撑板二19,转动轴二20通过轴承安装在支撑板二19上,平板式加压机构还包括凸轮柱8、中间板7、加压板5和多个起复位作用的复位机构6,中间板7的两端分别固定在支撑板二19,凸轮柱8套设固定在转动轴二20,中间板7的顶部开设有多个滑孔一,复位机构6滑动安装在滑孔一内,加压板5固定安装在复位机构6上,复位机构6与凸轮柱8接触,中间板7位于凸轮柱8下方,加压板5位于中间板7下方,当转动轴二20带动凸轮柱8进行绕着中心轴进行转动的时候,当凸轮柱8的凸出处与复位机构6进行接触的时候,凸轮柱8借助复位机构6使加压板5向下移动,从而棉毡进行加压处理,当凸轮柱8远离复位机构6的时候,复位机构6将加压板5带离棉毡。

48.更进一步的,如图8所示,复位机构6固定筒62,固定筒62滑动安装在滑孔一内,固定筒62的筒内滑动安装有移动柱63,固定筒62的圆周外壁固定有固定环一64和固定环二67,固定环一64和固定环二67分别位于中间板7的上下两侧,移动柱63的一端固定有固定板

66,固定板66固定在加压板5上,固定筒62的外侧壁套设有弹簧二61和弹簧三65,弹簧二61的两端分别与中间板7和固定环一64接触,由此可知,移动柱63、固定环一64、弹簧三65和固定板66形成一个缓冲机构,弹簧三65能够对加压板5起到缓冲作用,能够对加压板5接触棉毡时缓冲,提高加压板5接触棉毡时的稳定性,弹簧三65的两端分别与固定环二67和固定板66接触,固定筒62的顶部开设有凹槽,凹槽内转动安装有滑轮68,凸轮柱8借助复位机构6使加压板5向下移动,弹簧二61处于被压缩的状态,当凸轮柱8远离复位机构6的时候,弹簧二61复位。

49.进一步的,如图2、3、6和7所示,滚式加压机构4包括移动板41和两个支撑板一18,两个支撑板一18分别固定在两个支撑板二19上,两个支撑板一18相对两侧的外壁均开设有滑槽,移动板41的两端分别滑动安装在两个滑槽上,滚式加压机构4还包括凹形板44和多个滑动柱42,移动板41的顶部开设有多个滑孔二,多个滑动柱42滑动安装滑孔二上,凹形板44固定在滑动柱42底端上,凹形板44的两侧外壁转动安装有压辊45,滑动柱42的外壁套设有弹簧一43,弹簧一43的两端分别与凹形板44和移动板41接触,当板式加压机构对棉毡进行连续加压后(边输送边加压),相邻棉毡的加压面之间存有轻微凸起,移动板41在滑槽上进行往复直线运动,使移动板41上的凹形板44内压辊45对棉毡的加压面进行滚压,将相邻棉毡的加压面之间存有轻微凸起滚平,使得棉毡的褶皱程度减少,从而在一定程度上提高了人们对棉毡加压的效率,滚压过程中,凹形板44与移动板41之间的弹簧一43被压缩。

50.驱动组件包括连杆12、传动组件和槽轮间歇机构16,其中一个转动轴一2和转动轴二20通过传动组件形成传动配合,连杆12的一端转动安装在移动板41上,移动板41通过连杆12与传动组件形成传动配合,槽轮间歇机构16安装在传动组件上,传动组件包括链轮一10、双排链轮11和链轮二17,链轮一10固定在转动轴二20上,链轮一10与转动轴二20同轴设置,双排链轮11转动安装在固定架1上,链轮二17固定在其中一个转动轴一2上,链轮二17和与其固定的转动轴一2同轴设置,连杆12的一端转动安装在双排链轮11的圆面边缘处,链轮一10和双排链轮11上共同安装有一个链条一9,链轮二17和双排链轮11上共同安装有一个链条二13,当链轮二17进行转动的时候,链轮二17通过链条二13带动双排链轮11转动,双排链轮11通过链条一9带动链轮一10转动,由此可知,转动轴一2和转动轴二20同步转动,双排链轮11通过连杆12带动移动板41进行往复移动,槽轮间歇机构16包括槽轮本体1601和安装有圆柱销的拨动轮1602,槽轮间歇机构16为现有技术技术,这里不进行详细的特征阐述,槽轮本体1601固定在链轮二17上,槽轮本体1601与链轮二17同轴设置,固定架1上固定有支撑件14,支撑件14上固定有伺服电机15,拨动轮1602固定在伺服电机15的输出轴上,拨动轮1602与槽轮本体1601形成传动配合,伺服电机15通过输出轴拨动轮1602进行转动,拨动轮1602带动槽轮本体1601进行转动,槽轮本体1601带动链轮二17进行转动。

51.具体的工作方法是:伺服电机15通过输出轴拨动轮1602进行转动,拨动轮1602带动槽轮本体1601进行转动,槽轮本体1601带动链轮二17进行转动,链轮二17带动与其固定的滚辊21转动,该滚辊21通过输送带3带动另一个滚辊21转动,从而使输送带3进行传送工作,输送带3将棉毡运输至平板式加压机构的下方,然后输送带3停止运输,其中一个此时滚辊21通过传动组件带动凸轮柱8下移,此时凸轮柱8借助复位机构6使加压板5向下移动,从而棉毡进行加压处理,传动组件通过连杆12使移动板41在滑槽上进行往复直线运动,使移动板41上的凹形板44内压辊45对棉毡的加压面进行滚压,将相邻棉毡的加压面之间存有轻

微凸起滚平。

52.上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1