一种废旧磷酸铁除杂提纯工艺及其应用的制作方法

1.本发明涉及锂离子电池材料回收领域,尤其涉及ipc c01b25领域,更具体地,涉及一种废旧磷酸铁除杂提纯工艺及其应用。

背景技术:

2.随着锂离子的电池不断进步发展,现如今在锂电市场上磷酸铁锂作为一种拥有较高能量密度、安全性能优异、成本低廉等多种优势于一体的锂离子电池正极材料,其市场占有率尤其是能源动力类逐步上升。在从2018年的新能源电动汽车的兴起到如今迎来的锂离子电池的淘汰换代,如何回收、再生磷酸铁废料一时间成了研究的热点。

3.现有技术中,申请公布号为cn 113321194 a的专利文件,公开了一种废旧磷酸铁锂粉末提锂后磷铁渣的回收方法,通过三次提纯工艺,得到了纯度较高的磷酸铁,但是其步骤较为复杂,且用了大量不同的酸性溶液,而且对铜、铝、铬等杂质离子的去除率并不高。

4.授权公告号为cn107902637b的专利文件,公开了一种高纯磷酸铁的生产方法,通过三次除杂提纯处理,后通过双氧水、乳化剂、磷酸等助剂,制备得到的磷酸铁纯度高,杂质含量极少,但是其步骤复杂繁琐,且纯化过程中使用试剂较多,成本高,不适合工业大规模应用。

5.磷酸铁废料的来源主要有废旧池拆解后的正极材料、电池生产制作时的边角料和废弃极片提完锂后剩余的潮湿废料。受前道工艺的影响,筛分后的磷酸铁锂废粉中仍然含有较高的铝(≥2%)。对于电池拆解料还可能含有负极材料中的铜、石墨以及电解液等杂质,而磷酸铁锂提锂工艺中并无法去除这些额外杂质,所以对后续磷酸铁废料提纯回收有较大影响。

6.有鉴于此,开发一种废旧磷酸铁除杂提纯工艺具有非常重要的现实意义。

技术实现要素:

7.为了解决上述问题,本发明第一方面,提供了一种废旧磷酸铁除杂提纯工艺,包括以下步骤:

8.s1、将废旧磷酸铁加溶剂后破碎打成浆料;

9.s2、将步骤s1得到的浆料进行湿法除磁、过筛得到浆料;

10.s3、将步骤s2所得的浆料烘干;

11.s4、将步骤s3得到的产物和酸在储料罐里搅拌后,加入氧化剂,继续搅拌,将所得溶液进行压滤烘干,得到除杂后物料;

12.s5、将s4得到的除杂后物料在回转窑中焙烧后粉碎。

13.优选的,所述步骤s1中废旧磷酸铁是磷酸铁锂废旧电池打碎或者磷酸铁锂正极片在提完锂后所产生的废气磷酸铁湿料。

14.优选的,所述步骤s1中所得浆料的固含量为10-40wt%。

15.优选的,所述步骤s1中的溶剂为水、酸溶液、碱溶液、盐溶液中的一种或多种;进一

步优选的,为水。

16.优选的,所述步骤s2中,过筛所选取的筛网目数为200-800目。

17.在一些优选的方案中,在酸和氧化剂浸出前,将废旧磷酸铁加水降低固含量至10-40wt%,且湿法过筛的目数为200-800目,能够提高后续工艺中对杂质金属元素的去除率。这可能是由于通过固含量的降低使得原料在体系中流动性好且分散均匀,从而能在湿法除磁步骤中除去大量的铁元素,而通过控制过筛的目数,一方面使得磷酸铁肥料中的石墨、碎石、导线碎段等能够滤出,另一方面使得剩余的原料能够与酸和氧化剂充分混合接触,更容易通过化学反应去除金属杂质粒子,从而提高了除杂质效果,但是粒径过小的金属粒子之间容易发生团聚,反而会影响其与酸溶液和氧化剂的接触面积,且粒径小过滤速度慢,影响工艺效率。因此,将原料降低固含量至10-40wt%且湿法过200-800目筛能够在除去大量铁元素、石墨、碎石、导线碎段等废料的同时,还能够提高对铝、铜、锌、铬等金属元素的去除效果。

18.优选的,所述步骤s3中,杂质含量为实际icp测得的杂质含量,包括但不限于铜,碳,铝,锌,铬等。

19.优选的,通过计算得到步骤s3中测得的杂质总和的摩尔质量对应的酸的摩尔质量,所述步骤s4中加入的酸的摩尔质量>计算所得的酸的摩尔质量。

20.优选的,将酸溶于水中制得酸的水溶液使用,所述酸的水溶液中酸的质量分数为10-50%。

21.优选的,所述酸为盐酸,磷酸,硫酸,柠檬酸,硝酸中的一种或多种。

22.优选的,所述步骤s4中,产物和酸在储料罐里搅拌时间为2-8h;加入氧化剂后的搅拌时间为1-5h。

23.优选的,所述氧化剂为氧气、过氧化氢、高锰酸钾、高氯酸中的一种或多种。

24.优选的,所述氧化剂在体系中的浓度控制在0.05-0.15mol/l。

25.申请人意外发现,加入适量的过氧化氢作为氧化剂,且体系中过氧化氢的浓度为0.05-0.15mol/l时,能够进一步提高体系中杂质金属元素的去除率,尤其是对于铜和铬等元素。这可能是由于过氧化氢不仅能够将难溶于酸的金属离子如铬离子,将其从低价位氧化成高价位,提高其氧化还原电位值过钝化区,增加其在体系中的溶解度,从而能够随着烘干而被去除,还能够将不太活泼的重金属氧化成金属氧化物,如将铜氧化成氧化铜,从而方便酸与其作用生成溶于水的铜盐,方便去除,避免不活泼重金属无法置换酸中的氢从而影响去除效率。此外,过氧化氢来源丰富,价格便宜,使用时不会引入新的杂质离子,过量也不会造成环境污染,适合工厂使用。

26.优选的,所述步骤s5中,回转窑焙烧温度应为650-950℃,保温时间为3-12h。

27.优选的,所述步骤s5中的焙烧气氛为空气气氛或氧气气氛。

28.优选的,所述步骤s5中,将焙烧后的物料粉碎至粒度d50在0.5-3μm之间。

29.本发明第二方面提供了一种废旧磷酸铁除杂提纯工艺的应用,其可应用在回收磷酸铁锂电池正极材料和磷酸铁锂提锂工艺以后的废料提纯磷酸铁。

30.有益效果:

31.1、本发明通过在酸和氧化剂浸出前,将废旧磷酸铁加水降低固含量至10-40wt%,使得原料在体系中流动性好且分散均匀,从而能在湿法除磁步骤中除去大量的铁元素。

32.2、本发明通过控制湿法过筛的目数为200-800目,一方面使得磷酸铁肥料中的石墨、碎石、导线碎段等能够滤出,另一方面使得剩余的原料能够与酸和氧化剂充分混合接触,更容易通过化学反应去除金属杂质粒子,从而提高了除杂质效果。

33.3、本发明通过加入适量的过氧化氢作为氧化剂,来源丰富,价格便宜,使用时不会引入新的杂质离子,过量也不会造成环境污染,适合工厂使用。

34.4、本发明通过控制体系中过氧化氢的浓度为0.05-0.15mol/l,能够进一步提高体系中杂质金属元素的去除率,尤其是对于铜和铬等元素。

35.5、本发明普适性强,不仅可以处理提锂极片低杂质料,还可以处理极片打粉高杂质料。

36.6、本发明所述的废旧磷酸铁除杂提纯工艺,技术路线简单,成本低廉,容易产线转化,可应用在回收锂离子电池领域,尤其适用于回收磷酸铁锂电池正极材料和磷酸铁锂提锂工艺以后的废料提纯磷酸铁。

附图说明

37.图1为本技术所述废旧磷酸铁除杂提纯工艺的流程图。

具体实施方式

38.实施例

39.实施例1

40.实施例1提供了一种废旧磷酸铁除杂提纯工艺,流程图如图1所示,包括以下步骤:

41.s1、将100g废旧磷酸铁加溶剂后破碎打成浆料;

42.s2、将步骤s1得到的浆料进行湿法除磁、过筛得到浆料;

43.s3、将步骤s2所得的浆料烘干;

44.s4、将步骤s3得到的产物和酸在储料罐里搅拌后,加入氧化剂,继续搅拌,将所得溶液进行压滤烘干,得到除杂后物料;

45.s5、将s4得到的除杂后物料在回转窑中焙烧后粉碎。

46.所述步骤s1中废旧磷酸铁是磷酸铁锂废旧电池打碎所得。

47.所述步骤s1中所得浆料的固含量为30wt%。

48.所述步骤s1中的溶剂为水。

49.所述步骤s2中,湿法过筛所选取的筛网目数为200目。

50.通过计算得到步骤s3中测得的杂质总和的摩尔质量对应的酸的摩尔质量,所述步骤s4中加入的酸的摩尔质量为计算所得的酸的摩尔质量的1.5倍。

51.将酸溶于水中制得酸的水溶液使用,所述酸的水溶液中酸的质量分数为10%。

52.所述酸为盐酸。

53.所述步骤s4中,产物和酸在储料罐里搅拌时间为3h;加入氧化剂后的搅拌时间为1h。

54.所述氧化剂为过氧化氢。

55.所述氧化剂在体系中的浓度控制在0.05mol/l。

56.所述步骤s5中,回转窑焙烧温度应为750℃,保温时间为4h。

57.所述步骤s5中的焙烧气氛为空气气氛。

58.所述步骤s5中,将焙烧后的物料粉碎至粒度d50为1.5μm。

59.本发明第二方面提供了一种废旧磷酸铁除杂提纯工艺的应用,其可应用在回收磷酸铁锂电池正极材料。

60.实施例2

61.实施例2提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述酸的水溶液中酸的质量分数为20%。

62.所述步骤s4中,产物和酸在储料罐里搅拌时间为5h。

63.所述步骤s5中,回转窑焙烧温度应为780℃,保温时间为6h。

64.实施例3

65.实施例3提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述步骤s1中所得浆料的固含量为20wt%。

66.所述步骤s2中,湿法过筛所选取的筛网目数为400目。

67.所述酸的水溶液中酸的质量分数为20%。

68.所述步骤s4中,产物和酸在储料罐里搅拌时间为5h。

69.所述步骤s5中,回转窑焙烧温度应为750℃,保温时间为6h。

70.实施例4

71.实施例4提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述步骤s1中所得浆料的固含量为20wt%。

72.所述步骤s2中,湿法过筛所选取的筛网目数为400目。

73.所述酸的水溶液中酸的质量分数为30%。

74.所述酸为硫酸。

75.所述步骤s4中,产物和酸在储料罐里搅拌时间为5h。

76.所述步骤s5中,回转窑焙烧温度应为780℃,保温时间为6h。

77.实施例5

78.实施例5提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述步骤s1中所得浆料的固含量为20wt%。

79.所述步骤s2中,湿法过筛所选取的筛网目数为400目。

80.所述酸的水溶液中酸的质量分数为50%。

81.所述酸为硫酸。

82.所述步骤s4中,产物和酸在储料罐里搅拌时间为8h。

83.所述步骤s5中,回转窑焙烧温度应为780℃,保温时间为8h。

84.对比例1

85.对比例1提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述步骤s1中所得浆料的固含量为50wt%。

86.对比例2

87.对比例2提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述步骤s2中,湿法过筛所选取的筛网目数为100目。

88.对比例3

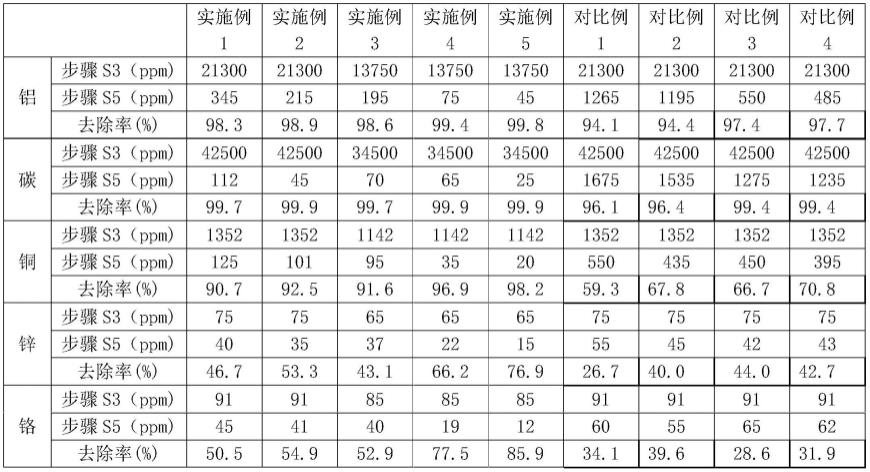

89.对比例3提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述氧化剂为高锰酸钾。

90.对比例4

91.对比例4提供了一种废旧磷酸铁除杂提纯工艺,具体实施方式同实施例1。不同点在于:所述氧化剂在体系中的浓度控制在0.01mol/l。

92.性能测试方法

93.除杂质效率测试

94.对实施例1-5和对比例1-4所述的废旧磷酸铁除杂提纯工艺,步骤s3中用icp测试测得的铝、碳、铜、锌、铬的含量,记为m1,步骤s5处理后用icp测试测得的铝、碳、铜、锌、铬的含量,记为m2,则除杂质效率为(m

1-m2)/m1*100%,结果记入表1。

95.表1

96.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1