一种在基体材料上形成的高精度抗高温烧蚀涂层、其制备方法和包含该涂层的复合材料与流程

1.本发明属于热防护涂层制备技术领域,尤其涉及一种在基体材料上形成的高精度抗高温烧蚀涂层、其制备方法和包含该涂层的复合材料。

背景技术:

2.飞行器头部、机翼、发动机等部件材料及制备技术是高速飞行器的关键核心技术。飞行器在高速运动时,上述部件表面的温度可以达到上千甚至数千摄氏度。在如此高温下,单独依靠基体材料(如碳/碳、碳/陶瓷基复合材料等)本身耐温性能是难以满足使用需求的。因此,需要在基体材料表面制备抗高温烧蚀涂层。

3.高速飞行器头部、发动机等部件不仅对耐高温性能有着较高的要求,而且对尺寸精度也有较高的要求。但是,现有用于复合材料的抗烧蚀涂层普遍存在孔隙率高、抗高温烧蚀能力较差、尺寸精度低从而难以实现净尺寸成型等问题,因此无法满足复合材料在高温环境下长时间使用的要求。

4.超高温陶瓷(ultra-high temperature ceramics,uhtcs)是一类高熔点的过渡族金属的二元氮化物、硼化物及碳化物等,一般在超过2000℃以上有氧气氛等苛刻环境中仍然具有良好的稳定性,其组分主要为如碳化锆(zrc)、硼化锆(zrb2)、碳化铪(hfc)、碳化钽(tac)等,可以用于形成抗高温烧蚀涂层。

5.其中,hfc和tac的熔点高、硬度大,具有优异的高精度抗高温烧蚀及化学稳定性,hfc和tac还可以形成连续的单相立方结构(nacl结构)的ta-hf-c固溶体,目前已成为航空航天领域新型高温结构的候选材料。hf和ta的半径差异小,理论上可以以无限比例互溶,形成稳定的ta

x-hf

1-x-c稳定陶瓷。但是,受限于hf-c和ta-c极强的键能和极低的热扩散性,很难在较低的热解温度下获得高致密度的陶瓷材料。而且,尽管提高热解温度常常可以提高致密度,但是如果温度过高,会导致晶粒生长过快,在晶粒之间形成较大的空隙,同样会导致无法获得高致密度。

6.目前,制备抗高温烧蚀涂层的主要方法有:包埋渗、等离子喷涂等、化学气相沉积和聚合物浸渍-裂解法等。其中,包埋渗和等离子喷涂方法难以控制涂层的厚度,无法实现净尺寸成型,无法制得高精度抗高温烧蚀涂层。化学气相沉积对设备的要求很高,工艺窗口窄,成本昂贵。聚合物浸渍-裂解法以聚合物陶瓷前驱体溶液为原料,首先将基体材料浸入前驱体溶液中,再通过低温固化和裂解形成陶瓷涂层。聚合物浸渍-裂解法尽管具有周期短、工艺窗口宽,易操作等特点,但是目前的聚合物浸渍-裂解法无法形成厚度可控且涂层表面精度足够高的涂层。涂层的厚度常常要么太大,例如大于100微米,涂层因为内部热应力的原因导致力学性能不足,要么过小,例如小于10微米,导致无法提供足够的抗高温能力和耐烧蚀能力。另外,涂层表面精度不足,导致尺寸偏差较大。鉴于以上原因,目前没有使用聚合物浸渍-裂解法来制备包含碳化铪和碳化钽的抗高温烧蚀涂层。

7.因此,如何在较低的烧结温度下以规模化生产实现较高的致密度是目前面临的重

大挑战;同时,在兼顾规模化生产实现高致密度的基础上,如何制备高表面精度并兼顾高的抗高温性能和耐烧蚀性能成为本领域面临的更大的挑战。

技术实现要素:

8.为了解决现有技术存在的技术问题,本发明提供了一种在相对较低的热解温度下在基体材料上形成的高精度抗高温烧蚀涂层及其制备方法。本发明中的高精度抗高温烧蚀涂层具有表面粗糙度低、孔隙率低和高精度抗高温烧蚀能力优异的优点;本发明制备方法具有周期短、工艺窗口宽、净尺寸成型等优点,可以在复合材料的表面一体化制备致密的高精度抗高温烧蚀涂层。

9.为了实现上述目的,本发明在第一方面提供了一种在基体材料上形成的高精度抗高温烧蚀涂层,所述涂层包括:

10.(1)硅基过渡层,所述硅基过渡层包含碳化硅和硅硼碳氮;

11.(2)超高温陶瓷面层,所述超高温陶瓷面层在所述硅基过渡层的远离基体材料的一侧上形成并且包含碳化铪和碳化钽。

12.本发明在第二方面提供了根据本发明第一方面所述的高精度抗高温烧蚀涂层的制备方法,所述制备方法包括如下步骤:

13.(1)采用包含聚碳硅烷和聚硼硅氮烷的第一陶瓷前驱体对基体材料依次进行第一陶瓷前驱体浸渍、第一低温固化和第一裂解,获得包含硅基过渡层的基体材料;

14.(2)采用包含碳化铪陶瓷前驱体和碳化钽陶瓷前驱体的第二陶瓷前驱体对包含硅基过渡层的基体材料依次进行第二陶瓷前驱体浸渍、第二低温固化和第二裂解,获得包含硅基过渡层和超高温陶瓷面层的复合材料。

15.本发明在第三方面提供了包括本发明第一方面所述的高精度抗高温烧蚀涂层或本发明第二方面所述方法制得的高精度抗高温烧蚀涂层的复合材料。

16.本发明与现有技术相比至少具有如下有益效果:

17.(1)本发明中的所述高精度抗高温烧蚀涂层包括依次在基体材料上形成的sic-sibcn过渡层和hfc-tac超高温陶瓷面层,过渡层主要用于缓解超高温陶瓷层与所述基体材料(例如复合材料)之间热膨胀系数相差较大的问题;同时,在过渡层中添加了适量的b元素(引入sibcn组分),b与si元素在高温下形成b2o3和sio2,具有一定的流动性,可以在900~1700℃范围内实现宽温域自愈合功能,从而使得本发明所述的高精度抗高温烧蚀涂层能满足基体材料(例如复合材料)在高温环境下长时间使用的要求。

18.(2)本发明中的高精度抗高温烧蚀涂层具有孔隙率低、表面粗糙度低和高精度抗高温烧蚀能力优异的优点;本发明的一些优选实施方案中,涂层厚度适宜,不但特别有利于降低涂层工作时产生的热应力的作用,避免涂层失效,同时还能特别适合于实现净尺寸成型,即涂层几乎不影响产品的尺寸精度,涂层制备完成后无需再进行打磨或加工。

19.(3)本发明首次通过聚合物浸渍-裂解方法一体化制备了所述高精度抗高温烧蚀涂层,工艺窗口很宽,容错率高(工艺窗口宽主要体现在固化、裂解过程,一是固化和裂解温度的范围宽,二是如果其中某一次固化或裂解温度没有达到要求,可以重复本次流程或者在下一轮次裂解中补救,过程中不会导致产品报废,因而容错率高)。此外,采用多轮次工艺,在第一次裂解形成涂层后,再进行前驱体浸渍,此时前驱体可以浸入前面形成的涂层空

隙内,填补缺陷,可以有效减少涂层内部缺陷的产生,提升涂层的致密度。

附图说明

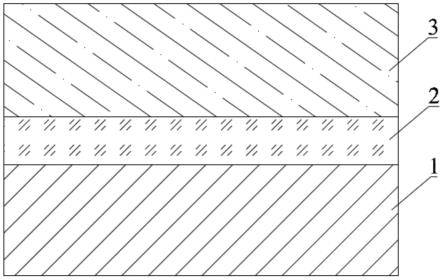

20.本发明附图仅仅为说明目的提供,图中各层的比例与尺寸不一定与实际产品一致。

21.图1是本发明一个具体实施方式中在陶瓷基复合材料的表面制得的高精度抗高温烧蚀涂层的截面结构示意图。在图1中:附图标记表示如下:1:基体材料;2:硅基过渡层;3:超高温陶瓷面层。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明在第一方面提供了一种在基体材料上形成的高精度抗高温烧蚀涂层,所述涂层包括:

24.(1)硅基过渡层,所述硅基过渡层包含碳化硅和硅硼碳氮;

25.(2)超高温陶瓷面层,所述超高温陶瓷面层在所述硅基过渡层的远离基体材料的一侧上形成并且包含碳化铪和碳化钽。

26.在此参照图1对高精度抗高温烧蚀涂层进行说明。图1是本发明一个具体实施方式中在陶瓷基复合材料的表面制得的所述高精度抗高温烧蚀涂层的截面结构示意图。如图1所示,所述涂层包括硅基过渡层2和超高温陶瓷面层3。其中,所述硅基过渡层2在基体材料1上形成,所述超高温陶瓷面层在所述硅基过渡层2的远离基体材料1的一侧上形成。

27.在本发明中,所述硅基过渡层包含碳化硅和硅硼碳氮,优选的是,所述硅基过渡层由碳化硅和硅硼碳氮组成。

28.在本发明中,所述超高温陶瓷面层包含碳化铪和碳化钽,优选的是,所述超高温陶瓷面层由碳化铪和碳化钽组成。

29.本发明中的所述高精度抗高温烧蚀涂层通过添加碳化硅-硅硼碳氮作为过渡层,从而可以有效地缓解碳化铪-碳化钽陶瓷面层与所述基体材料(例如复合材料)之间热膨胀系数相差较大的问题,并进而可以有效地缓解所述高精度抗高温烧蚀涂层工作时产生热应力。同时,所述过渡层中的b与si元素在高温下形成b2o3和sio2玻璃体,能填入所述过渡层和基体材料的空隙和裂纹中,实现自愈合功能,从而使得本发明所述的高精度抗高温烧蚀涂层能够满足基体材料(例如复合材料)的高温长时使用要求。

30.在本发明中,也可以将所述硅基过渡层称为碳化硅-硅硼碳氮层,另外可以将其记作sic-sibcn过渡层。在本发明中,还可以将所述超高温陶瓷面层称为碳化铪-碳化钽层,另外可以记作hfc-tac超高温陶瓷面层。

31.在本发明中,所述基体材料没有特别的限制,但是优选为石墨材料、碳/碳复合材料或陶瓷基复合材料。其中,所述碳/碳复合材料可以是碳纤维或其织物增强的碳基体复合材料。

32.在一些优选的实施方式中,所述基体材料为陶瓷基复合材料,例如为碳纤维增强陶瓷基复合材料,优选为碳纤维增强碳化硅陶瓷基复合材料(记为cf/sic陶瓷基复合材料)或碳纤维增强碳-碳化硅陶瓷基复合材料(记为cf/c-sic陶瓷基复合材料)。

33.在本发明中,所述高精度抗高温烧蚀涂层包括在基体材料上形成的由碳化硅和硅硼碳氮按一定比例混合而成的硅基过渡层和在硅基过渡层上形成的由碳化铪、碳化钽按一定比例混合而成的超高温陶瓷面层。

34.在一些优选的实施方式中,所述硅基过渡层中的所述碳化硅与所述硅硼碳氮的摩尔比可以为(0.3~3):1(例如0.5:1、1:1、1.5:1、2:1、2.5:1或3:1),优选为1:1。如果碳化硅的比例过高或过低,均可能会降低涂层的高温抗氧化性能。

35.在一些可选或另外优选的实施方式中,所述超高温陶瓷面层中的所述碳化铪与所述碳化钽的摩尔比可以为(0.2~5):1(例如0.5:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1或5:1),优选为4:1。如果碳化铪的比例过高或过低,均可能会降低涂层的高温抗氧化性能。

36.在本发明中,可以制得表面粗糙度低和/或孔隙率低的涂层。在一些实施方式中,所述超高温陶瓷面层的表面粗糙度ra<3μm;和/或所述超高温陶瓷面层的孔隙率<6%。

37.在一些优选的实施方式中,所述sic-sibcn过渡层的厚度可以为5~15μm(例如5、10或15μm)。另外优选或进一步优选的是,所述超高温陶瓷面层的厚度可以为15~25μm(例如15、20或25μm)。所述过渡层和所述超高温陶瓷面层只有各自处在适当的厚度范围内才能更好地配合实现高的抗高温烧蚀性能。

38.在本发明中,所述sic-sibcn过渡层的总厚度优选为5~15μm,目的是尽可能最大限度缓解整体涂层尤其是hfc-tac陶瓷面层与基体材料之间的热应力。在本发明中优选的是,所述混合层(即包括所述过渡层和所述面层的抗高温烧蚀涂层)的总厚度为20~40μm(例如为25、30或35μm)。当所述混合层的总厚度小于20μm时,有可能会降低所述混合层的高精度抗高温烧蚀性能;当所述混合层的总厚度大于40μm时,会增加涂层制备周期,增大涂层内部及涂层与基体材料之间的热应力,从而有可能会影响到所述涂层的高精度抗高温烧蚀性能。

39.本发明在第二方面提供了本发明在第一方面所述的高精度抗高温烧蚀涂层的制备方法,所述方法包括如下步骤:

40.(1)采用包含聚碳硅烷和聚硼硅氮烷的第一陶瓷前驱体对基体材料依次进行第一陶瓷前驱体浸渍、第一低温固化和第一裂解,获得包含硅基过渡层的基体材料;

41.(2)采用包含碳化铪陶瓷前驱体(可以从例如中科院化学所等商购获得)和碳化钽陶瓷前驱体(可以从例如中科院化学所等商购获得)的第二陶瓷前驱体对包含硅基过渡层的基体材料依次进行第二陶瓷前驱体浸渍、第二低温固化和第二裂解,获得包含硅基过渡层和超高温陶瓷面层的复合材料。

42.根据一些优选的实施方式,所述第一陶瓷前驱体的粘度为80-260mpa

·

s(例如为90、100、120、140、160、180、200、220或240mpa

·

s);和/或所述第二陶瓷前驱体的粘度为100-300mpa

·

s(例如为120、140、160、180、200、220、240、260或280mpa

·

s)。如果所述第一陶瓷前驱体和/或所述第二陶瓷前驱体的粘度过高或过低,都可能会降低过渡层和陶瓷面层的厚度和孔隙率,进而降低复合涂层的高温抗氧化效果。

43.在一些优选的实施方式中,所述第一浸渍可以为常温常压浸渍,浸渍时间可以为30至60分钟(例如40或50分钟)。可选或另外优选的是,所述第二浸渍为常温常压浸渍,浸渍时间为30至60分钟(例如40或50分钟)。

44.在一些优选的实施方式中,在步骤(1)中,所述第一陶瓷前驱体浸渍、第一低温固化和第一裂解进行1至3轮次(例如2轮次)。

45.在一些可选或进一步优选的实施方式中,在步骤(2)中,所述第二陶瓷前驱体浸渍、第二低温固化和第二裂解进行3至5轮次(例如4轮次)。

46.根据一些优选的实施方式,在步骤(1)中,所述第一固化的固化温度可以为200~350℃(例如200℃、230℃、260℃、290℃、320℃或350℃),固化时间可以为3~5h(例如3、3.5、4、4.5或5h);所述第一裂解的裂解温度范围可以为800~1000℃(例如800℃、850℃、900℃、950℃或1000℃),单次裂解的裂解时间可以为2~4h(例如2、2.5、3、3.5或4h),第二裂解时优选采用氩气或氮气等惰性气氛进行保护。

47.根据一些优选的实施方式,在步骤(2)中,所述第二固化的固化温度可以为200~350℃(例如200℃、230℃、260℃、290℃、320℃或350℃),固化时间可以为3~5h(例如3、3.5、4、4.5或5h);所述第二裂解的裂解温度范围可以为1200~1500℃(例如1200℃、1250℃、1300℃、1350℃、1400℃、1450℃或1500℃),单次裂解时间可以为2~4h(例如2、2.5、3、3.5或4h),第二裂解时优选采用氩气或氮气等惰性气氛进行保护。

48.在一些优选的实施方式中,在步骤(1)中形成的所述硅基过渡层的表面粗糙度ra<2μm,孔隙率<5%;和/或在步骤(2)中形成的所述超高温陶瓷面层的表面粗糙度ra<3μm,孔隙率<6%,例如为小于6%(例如小于5%或4%)。

49.本发明人研究发现,所述过渡层和所述超高温陶瓷面层各自厚度、所述硅基过渡层中的所述碳化硅与所述硅硼碳氮的比例以及所述超高温陶瓷面层中的所述碳化铪与所述碳化钽的比例甚至第一陶瓷前驱体和第二陶瓷前驱体的粘度都会影响到所获得的涂层的所期望的诸如致密度、涂层表面精度和抗高温烧蚀性能等性能。

50.另外,在一些可选或优选的实施方式中,可以根据需要在浸渍之前对基体材料进行打磨和/或清洗,以除去基体材料表面可能存在的杂质并使表面平整,进而降低涂层的表面粗糙度。打磨程度没有严格规定,例如打磨至表面平整无明显杂质即可。

51.在现有技术中,采用包埋渗、等离子喷涂方法难以控制涂层的厚度,无法实现净尺寸成型,从而无法形成高精度抗高温烧蚀涂层。化学气相沉积对设备的要求很高,工艺窗口窄,成本昂贵。在本发明中,本发明人首次通过多轮次的聚合物浸渍-裂解方法一体化制备了所述高精度抗高温烧蚀涂层,工艺窗口很宽,容错率高。此外,采用多轮次工艺,在第一次裂解形成涂层后,再进行前驱体浸渍,此时本发明采用的前驱体可以浸入前面形成的涂层空隙内,填补缺陷,可以有效减少涂层内部缺陷的产生,提升涂层的致密度。

52.本发明在第三方面提供了包括本发明在第一方面所述的高精度抗高温烧蚀涂层或本发明在第二方面所述的方法制得的高精度抗高温烧蚀涂层的复合材料。本发明中所述的高精度抗高温烧蚀涂层能显著提高复合材料的高精度抗高温烧蚀性能。

53.下面结合实施例对本发明作进一步说明。这些实施例只是就本发明的优选实施方式进行举例说明,本发明的保护范围不应解释为仅限于这些实施例。

54.实施例1

55.(1)采用cf/sic陶瓷基复合材料基体圆片作为基体材料,尺寸为φ30

×

10mm,分别在240#,600#、1000#砂纸上打磨表面,然后放入丙酮中进行超声波清洗10min后备用。

56.(2)选择聚碳硅烷和聚硼硅氮烷的摩尔比1:1的聚碳硅烷-聚硼硅氮烷陶瓷前驱体作为第一陶瓷前驱体,第一陶瓷前驱体粘度为150mpa

·

s,将基体圆片浸入第一前驱体溶液中,55min后取出,在300℃烘箱中固化3h。随后,将圆片放在高温炉中,在900℃下进行裂解,裂解时间选择2h。再进行一次上述浸渍-固化-裂解过程,在基体材料上获得厚度为10μm的sic-sibcn过渡层。

57.(3)采用碳化铪和碳化钽的摩尔比4:1的碳化铪-碳化钽陶瓷前驱体(采用来自中科院化学所的碳化铪陶瓷前驱体和碳化钽陶瓷前驱体配制)作为第二前驱体,第二前驱体粘度为200mpa

·

s,将带有过渡层的基体圆片浸入第二前驱体溶液中,35min后取出,在300℃烘箱中固化3h。随后,将圆片放在高温炉中,在1300℃下进行裂解,裂解时间选择2h。再进行三次上述浸渍-固化-裂解过程,在过渡层上形成厚度为20μm的hfc-tac陶瓷层。

58.对本实施例制备好的所述高精度抗高温烧蚀涂层的表面粗糙度、孔隙率、和高精度抗高温烧蚀性能进行了测试:通过《jb/t7503-1994金属覆盖层横截面厚度扫描电镜测量方法》测得涂层的表面粗糙度ra约为0.8μm,通过《gb/t15749-2008定量金相测定方法》标准测得带涂层复合材料的孔隙率为2.0%;对涂覆本实施例中所述高精度抗高温烧蚀涂层的cf/sic陶瓷基复合材料基体进行高温氧化试验,在1500℃下氧化10h后,样品的质量增重为1.1%,样品表面完整无破损,充分说明所述高精度抗高温烧蚀涂层能显著提高cf/sic陶瓷基复合材料的高精度抗高温烧蚀性能。

59.实施例2

60.实施例2与实施例1基本相同,不同之处在于:

61.在步骤(3)中,采用碳化铪和碳化钽的摩尔比1:1的碳化铪-碳化钽陶瓷前驱体作为第二前驱体,第二前驱体的粘度控制为200mpa

·

s,将带有过渡层的基体圆片浸入前驱体溶液中,45min后取出,在300℃烘箱中固化3h。随后,将圆片放在高温炉中,在1300℃下进行裂解,裂解时间选择2h。再进行三次上述浸渍-固化-裂解过程,获得厚度为20μm的hfc-tac陶瓷层。

62.采用与实施例1相同的测试方法对涂覆本实施例中所述高精度抗高温烧蚀涂层的cf/sic陶瓷基复合材料基体进行高温氧化试验,对本实施例制得的涂层的孔隙率以及表面粗糙度进行测试,测试结果如表1所示。

63.实施例3

64.采用与实施例1基本相同的方式进行,不同之处在于,在步骤(3)中,采用碳化铪和碳化钽的摩尔比0.2:1的碳化铪-碳化钽陶瓷前驱体作为第二前驱体,在步骤(2)中,裂解温度为1200℃,在步骤(3)中,裂解温度为1500℃。

65.实施例4

66.采用与实施例1基本相同的方式进行,不同之处在于,采用cf/c-sic陶瓷基复合材料基体圆片替换实施例1中的cf/sic陶瓷基复合材料基体圆片。

67.实施例5

68.采用与实施例1基本相同的方式进行,不同之处在于,采用与实施例1基本相同的方式进行,不同之处在于,在步骤(2)中,第一陶瓷前驱体的粘度为100mpa

·

s,并且第二前

驱体的粘度控制为300mpa

·

s。

69.实施例6

70.采用与实施例1基本相同的方式进行,不同之处在于,在步骤(2)中,第一陶瓷前驱体的粘度为250mpa

·

s,并且第二前驱体的粘度控制为100mpa

·

s。

71.实施例7

72.采用与实施例1基本相同的方式进行,不同之处在于,以包含摩尔量为实施例1中的聚碳硅烷和聚硼硅氮烷的总摩尔量的聚硼硅氮烷的陶瓷前驱体代替实施例1中的第一陶瓷前驱体(其不含有聚碳硅烷)。

73.实施例8

74.采用与实施例1基本相同的方式进行,不同之处在于,以包含摩尔量为实施例中的聚碳硅烷和聚硼硅氮烷的总摩尔量的聚碳硅烷的陶瓷前驱体代替实施例1中的第一陶瓷前驱体(其不含有聚硼硅氮烷)。

75.实施例9

76.采用与实施例1基本相同的方式进行,不同之处在于,以包含摩尔量为实施例1中的碳化铪与碳化钽的总摩尔量的碳化铪的陶瓷前驱体代替实施例1中的第二陶瓷前驱体(其不含有碳化钽)。

77.实施例10

78.采用与实施例1基本相同的方式进行,不同之处在于,以包含摩尔量为实施例1中的碳化铪与碳化钽的总摩尔量的碳化钽的陶瓷前驱体代替实施例1中的第二陶瓷前驱体(其不含有碳化铪)。

79.实施例11

80.以与实施例1基本相同的方式进行,不同之处在于,选择聚碳硅烷和聚硼硅氮烷的摩尔比0.2:1的聚碳硅烷-聚硼硅氮烷陶瓷前驱体作为第一陶瓷前驱体。

81.实施例12

82.以与实施例1基本相同的方式进行,不同之处在于,选择聚碳硅烷和聚硼硅氮烷的摩尔比5:1的聚碳硅烷-聚硼硅氮烷陶瓷前驱体作为第一陶瓷前驱体。

83.实施例13

84.以与实施例1基本相同的方式进行,不同之处在于,采用碳化铪陶瓷前驱体(中科院化学所)和碳化钽陶瓷前驱体(中科院化学所)的摩尔比5:1的碳化铪-碳化钽陶瓷前驱体作为第二前驱体。

85.实施例14

86.以与实施例1基本相同的方式进行,不同之处在于,采用碳化铪陶瓷前驱体(中科院化学所)和碳化钽陶瓷前驱体(中科院化学所)的摩尔比1:5的碳化铪-碳化钽陶瓷前驱体作为第二前驱体。

87.实施例15

88.以与实施例1基本相同的方式进行,不同之处在于,所述硅基过渡层的厚度为30μm。

89.实施例16

90.以与实施例1基本相同的方式进行,不同之处在于,所述超高温陶瓷面层的厚度为

50μm。

91.实施例17

92.以与实施例1基本相同的方式进行,不同之处在于,所述第二裂解的裂解温度为1800℃。

93.表1:各实施例的性能指标。

[0094][0095]

从以上结果可以看出,实施例7至10的质量变化率过高,提示涂层的抗高温烧蚀性能不足。实施例15至17的涂层孔隙率较大,甚至有些区域出现肉眼可见的裂纹。总而言之,过渡层和超高温陶瓷面层各自厚度、硅基过渡层中的碳化硅与所述硅硼碳氮的比例以及超高温陶瓷面层中的碳化铪与碳化钽的比例都会影响到所获得的涂层整体的孔隙率、表面精度和/或高温抗氧化性能。

[0096]

最后说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细说明,本领域普通技术人员应当理解:其依然可以对各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1