一种石墨片的制备方法、废旧摇椅式二次电池负极片中石墨的回收利用方法与流程

1.本发明涉及一种石墨片的制备方法、废旧摇椅式二次电池负极片中石墨的回收利用方法,属于石墨片制备技术领域。

背景技术:

2.纳米石墨片具有优异的耐高温、抗腐蚀、力学及自润滑等性能,其高效低价制备工艺备受关注。目前,获取纳米石墨片常用的方法包括:沉积、爆炸、剥离等,液相剥离法具有工艺简单、成本低廉、易实现规模化生产等优点,其原理是基于:超声波的空化冲击和微射流共同作用使石墨分散和剥离,但影响关键点在于:石墨原料的膨胀化。现有碳源多为天然鳞片石墨或生物质等其他固定碳源,为获取膨胀石墨需要多次插层处理,工艺繁琐且制备效率不高,如果能寻求一种已具备膨胀特性的原料进行深度处理,则会大大简化工艺流程。

3.废弃锂离子电负极片石墨经历过电化学循环的石墨负极由于li

+

的嵌入/脱嵌更容易进行剥离,后续制备石墨烯的效率更高。随着废旧离子电池尤其是废弃动力锂离子电池的容量越来越大,负极材料石墨能够占到锂离子电池总重的12-21%,若能从废弃的石墨中制备高价值纳米石墨片,可以减少废弃石墨带来的污染问题,缓解对制备纳米石墨片所需原料石墨开采的压力。然而,现有废弃动力锂电负极石墨都以碎选回收作为前提,碎选回收石墨作为石墨原料制备的石墨片通常层间距较小,石墨片的品质较低。

技术实现要素:

4.本发明的目的是提供一种石墨片的制备方法,可以扩大石墨片的层间距。

5.本发明还提供了一种废旧摇椅式二次电池负极片中石墨的回收利用方法。

6.为了实现以上目的,本发明的石墨片的制备方法所采用的技术方案是:

7.一种石墨片的制备方法,包括以下步骤:

8.1)去除摇椅式二次电池碎选回收石墨粉中的磁性杂质,得到除杂碎选回收石墨;

9.2)然后将除杂碎选回收石墨氧化插层,然后洗涤至中性得到可膨胀石墨;

10.3)将可膨胀石墨进行膨胀处理,得到膨胀石墨;

11.4)再将膨胀石墨进行液相剥离,即得。

12.本发明的石墨片的制备方法,以废旧摇椅式二次电池的碎选回收石墨粉作为石墨源,利用废旧摇椅式二次电池的负极活性材料-石墨经过了金属离子多次嵌入/脱嵌过程,石墨结构受到破坏,致使有机酸分子进入到石墨片层之间,其层间的范德华力不足以保持石墨晶体结构,易使石墨出现片层剥离。

13.可以理解是所述摇椅式二次电池以石墨作为负极活性材料。摇椅式二次电池负极石墨碎选回收过程中,不可避免地会因设备损耗在石墨粉中引入大量的金属铁杂质,金属铁杂质在氧化插层处理过程中形成的金属离子,容易被氧化插层后石墨层间的氧化基团络合留在层间,增大层间作用力,不仅提高了后续膨化以及剥离的难度,同时也增大了产品中

杂质的含量。本发明的石墨片的制备方法,通过去除原料摇椅式二次电池碎选回收石墨粉中的磁性杂质(主要是杂质铁),不仅可以提高石墨片的剥离效率,同时还可以扩大石墨片的层间距。采用本发明的石墨片的制备方法可以获得层间距为高于0.341nm的石墨片。

14.此外,碎选回收过程中引入到石墨粉中金属及其氧化物杂质,其中金属杂质主要是金属铁,在金属离子脱嵌过程中小部分的金属铁会被氧化,生成的铁氧化物在金属离子嵌入过程中会发生反应,其进而增大材料的首次不可逆容量;同时,铁氧化物对金属离子还原物的钉扎或同其之间发生的不可逆作用,将消耗摇椅式二次电池的正极材料中的金属离子,降低电池的比容量及循环寿命。本发明的石墨片的制备方法去除磁性杂质,可以显著的改善获取的石墨片作为摇椅式二次电池负极活性物质应用时的比容量和循环性能。

15.进一步地,除杂碎选回收石墨杂质含量不高于0.1%。

16.通过磁选的方法可以去除碎选回收石墨粉中的磁性杂质,现有的磁选机均可以采用。为了达到更好地磁选效果,进一步地,采用以锥形聚磁介质作为分选介质的干式磁选机进行磁选去除碎选回石墨粉中的磁性杂质。

17.进一步地,所述氧化插层包括以下步骤:将除杂碎选回收石墨、硝酸钠、高锰酸钾与浓硫酸混合后搅拌反应10~30min,静置加入水稀释后进行固液分离;除杂碎选回收石墨、硝酸钠、高锰酸钾的质量比为2:1.5:0.5~0.6。每1g除杂碎选回收石墨对应采用的浓硫酸的体积为10ml。所述浓硫酸为分析纯。所述浓硫酸的质量分数为95~98.3%。静置的时间为1h。

18.更进一步地,所述氧化插层包括以下步骤:将除杂碎选回收石墨、硝酸钠、高锰酸钾与浓硫酸混合后搅拌反应10min,静置加入水稀释后进行固液分离;除杂碎选回收石墨、硝酸钠、高锰酸钾的质量比为2:1.5:0.5~0.6。每1g除杂碎选回收石墨对应采用的浓硫酸的体积为10ml,浓硫酸的质量分数为98~98.3%。静置的时间为1h。更进一步地,所述搅拌反应在室温下进行。

19.进一步地,将固液分离所得的固体洗涤至中性所采用的洗涤剂为去离子水和稀盐酸,所述稀盐酸的质量分数为10~15%。洗涤时采用去离子水、稀盐酸交替对固体进行洗涤。

20.进一步地,所述膨胀处理是将可膨胀石墨在氮气保护下于850~950℃保温0.5~1.5h,例如在900℃保温0.5h。

21.进一步地,所述液相剥离为超声辅助液相剥离,所述超声辅助液相剥离的时间为1~3h。

22.进一步地,所述碎选回收石墨粉是将回收自摇椅式二次电池的负极片整体进行破碎,然后分选得到。所述分选为风力分选或光电分。破碎以及分选过程中不可避免的会在石墨粉中引入金属杂质。为了得到纳米石墨片,进一步地,所述碎选回收石墨粉的平均粒径为10~74μm,例如为32μm。

23.进一步地,所述摇椅式二次电池为锂离子电池和/或钠离子电池。更进一步地,所述锂离子电池为锂离子动力电池。

24.本发明的废旧摇椅式二次电池负极片中石墨的回收利用方法所采用的技术方案为:

25.一种废旧摇椅式二次电池负极片中石墨的回收利用方法,包括以下步骤:

26.对废旧摇椅式二次电池负极片中的石墨进行碎选回收,得到碎选回收石墨粉;然后将得到的碎选回收石墨粉按照上述的石墨片的制备方法制备成石墨片。

27.本发明的废旧摇椅式二次电池负极片中石墨的回收利用方法,通过碎选回收摇椅式二次电池负极中的石墨粉,方法简单、成本低,进一步去除原料摇椅式二次电池碎选回收石墨粉中的磁性杂质(主要是杂质铁),不仅可以提高石墨片的剥离效率,同时还可以扩大石墨片的层间距。

附图说明

28.图1为本发明的实施例1制备的可膨胀石墨以及膨胀石墨的sem图;

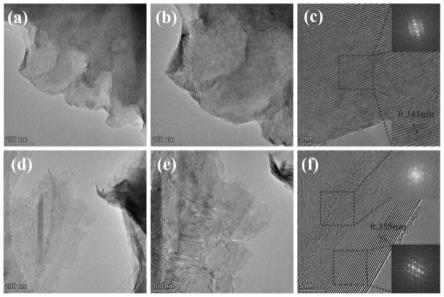

29.图2为本发明的实施例1制备的纳米石墨片的tem图。

具体实施方式

30.以下结合具体实施方式对本发明的技术方案作进一步的说明。

31.实施例1~2中采用碎选回收石墨粉是将回收自废弃锂离子动力电池的负极片整体进行破碎,风力分选得到的石墨粉;碎选回收石墨粉的平均粒径为32μm,杂质的含量为50g/kg(杂质fe及铁氧化物的含量(以fe计)为10g/kg);所采用的浓硫酸(分析纯)的质量分数为98.3%,所采用的稀盐酸的质量分数为15%。破碎、风力分选过程,不可避免在回收得到的碎选回收石墨粉中混入铁杂质,影响回收石墨的物化特性。所采用的磁选机为以锥形聚磁介质作为分选介质的干式磁选机。

32.实施例1

33.本实施例的石墨片的制备方法,包括以下步骤:

34.1)将碎选回收石墨粉采用干式磁选机反复磁选9次,得到除杂碎选回收石墨;除杂碎选回收石墨中杂质的总含量<0.1%,fe以及铁氧化物杂质含量(以fe计)为0.5g/kg;

35.2)取2.0g磁选后的除杂碎选回收石墨、1.5g nano3和0.6g kmno4依次加入20ml浓h2so4中进行搅拌反应,反应后静置溶液1h并加入蒸馏水进行稀释,然后过滤,再将过滤所得固体采用稀盐酸、去离子水交替反复洗涤至中性得到可膨胀石墨;

36.3)再将可膨胀石墨放入高温电炉,在氮气保护下,于900℃恒温处理0.5h,自然冷却得到膨胀石墨;

37.4)将膨胀石墨产品通过超声辅助液相剥离3h,剥离后得到纳米石墨片。制得的纳米石墨片的层间距为0.355nm。

38.实施例1得到的未膨化处理的可膨胀石墨(图1a-b)及膨胀石墨(图1c-f)的sem图以及纳米石墨片的tem图(图2a-f)所示,石墨得到明显的扩张,石墨片层平滑且完整/有完整的石墨微晶。

39.实施例2

40.本实施例的石墨片的制备方法,包括以下步骤:

41.1)将碎选回收石墨粉采用干式磁选机反复磁选9次,得到除杂碎选回收石墨;除杂碎选回收石墨中杂质的总含量<0.1%,fe以及铁氧化物杂质含量(以fe计)为0.5g/kg;

42.2)取磁选后的除杂碎选回收石墨2.0g、1.5g nano3和0.5g kmno4依次加入20ml浓h2so4中进行搅拌反应,反应后静置溶液1h并加入蒸馏水进行稀释,然后过滤,再将过滤所得

固体采用稀盐酸、去离子水交替反复洗涤至中性,得到可膨胀石墨;

43.3)再将可膨胀石墨放入高温电炉,在氮气保护下,于900℃恒温处理0.5h,自然冷却得到膨胀石墨;

44.4)将膨胀石墨产品通过超声辅助液相剥离3h,剥离后得到纳米石墨片。制得的纳米石墨片的层数为30-50层的层间距为0.341nm。

45.实施例3

46.本实施例的废旧摇椅式二次电池负极片中石墨的回收利用方法,包括以下步骤:

47.将回收自废弃锂离子动力电池的负极片整体进行破碎,然后风力分选出石墨粉,得到碎选回收石墨粉,碎选回收石墨粉的平均粒径为32μm,杂质的含量为50g/kg(杂质fe及铁氧化物的含量(以fe计)为10g/kg);然后按照实施例1或实施例2的石墨片的制备方法,将得到的碎选回收石墨粉制成石墨片,此处不再赘述。

48.对比例

49.本对比例的石墨片的制备方法,与实施例1的石墨片的制备方法的区别仅在于:省去步骤1)中的磁选工艺,直接将碎选回收石墨替换步骤2)中的除杂碎选回收石墨。本对比例制备的纳米石墨片层间距<0.33nm。

50.实验例

51.分别以实施例1~2以及对比例中制得的石墨片作为负极活性物质组装锂离子电池,锂离子电池的制备方法,包括以下步骤:

52.1)取负极活性物质90g、导电剂sp 5g、la132粘结剂5g、二次蒸馏水220ml混合,搅拌均匀,得到负极浆料;

53.2)将步骤1)所得的负极浆料涂覆在铜箔上,烘干、碾压得到负极片;

54.3)采用步骤2)得到的负极片,以lipf6/ec+dec(ec、dec体积比1∶1)为电解液,以金属锂片为对电极,以聚乙烯(pe)膜为隔膜,在充氩气的手套箱中装配,得到锂离子电池。

55.分别对采用实施例1~2以及对比例制得的石墨片的总孔容量进行测试,并对以实施例1~2以及对比例制得的石墨片作为负极活性物质的锂离子电池进行首次充电比容量(充放电倍率为0.1c)和倍率性能(充电倍率为5c)等性能进行测试,测试结果见表1。

56.表1石墨片孔总容量及锂离子电池的性能测试结果

[0057][0058]

由表1中数据可知,经处理后石墨的孔容、首次充放电比容量、大倍率充放电能力大幅增加,体现本发明制备的石墨片的性能优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1