一种可自然降解陶瓷材料及其制备方法与流程

1.本发明属于陶瓷材料制备技术领域,涉及一种陶瓷材料及其制备方法,尤其涉及一种可自然降解陶瓷材料及其制备方法。

背景技术:

2.陶瓷,ceramics,是陶器与瓷器的统称。传统陶瓷又称普通陶瓷,是以粘土等天然硅酸盐为主要原料烧成的制品。陶瓷具有优异的绝缘、耐腐蚀、耐高温、硬度高、密度低、耐辐射等诸多优点,已在国民经济各领域得到广泛应用。传统陶瓷制品包括日用陶瓷、建筑卫生陶瓷、工业美术陶瓷、化工陶瓷、电气陶瓷等,种类繁多,性能各异。

3.然而传统陶瓷制品生产工艺复杂,生产成本高,产品合格率低,更加主要的是传统陶瓷制品对原材料资源的耗用浪费比较大,对自然生态环境造成了很大的影响。

4.因而,如何找到一种更为适宜的方式,使得陶瓷材料更加绿色环保,进一步降低对原材料资源的耗用,减少对自然生态环境的影响,已成为业内诸多一线研究人员广为关注的焦点之一。

技术实现要素:

5.本发明要解决的技术问题在于提供一种陶瓷材料及其制备方法,特别是一种可自然降解陶瓷材料。本发明采用配方新型材料和工艺生产的陶瓷制品在传统陶瓷的结构组成和使用性能上更节能,健康,绿色,环保。本发明烧制出来的陶瓷制品虽属无机材料,但通过与有机物的长期接触及大自然气候温差的变化,3~5年的时间又可以自然分解(自然降解)成一种可以继续使用的陶瓷原料。

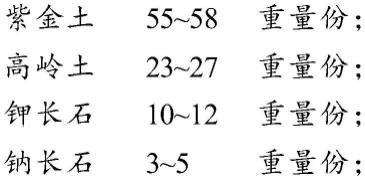

6.本发明提供了一种陶瓷材料,按原料组成,包括:

[0007][0008][0009]

优选的,所述陶瓷材料的烧成温度为950~1000℃。

[0010]

优选的,所述陶瓷材料为可自然降解陶瓷材料;

[0011]

所述陶瓷材料3~5年后可分解为可继续使用的陶瓷原料。

[0012]

优选的,所述陶瓷材料的原料成份中,三氧化二铁含量为3.5~4重量份;

[0013]

所述陶瓷材料的原料成份中,氧化镁含量为4.5~5重量份。

[0014]

优选的,所述陶瓷材料,按原料成份组成,包括:

[0015][0016]

本发明提供了一种陶瓷材料的制备方法,包括以下步骤:

[0017]

1)将紫金土泥饼、高岭土、钾长石、钠长石、方解石、滑石和水经过球磨后,得到混合泥浆;

[0018]

2)将上述步骤得到的混合泥浆压榨成泥饼后,真空练泥后,再经过陈腐后,得到成品泥;

[0019]

3)将上述步骤得到的成品泥经过滚压或注浆后,得到滚压泥或注浆泥;

[0020]

4)将上述步骤得到的滚压泥或注浆泥经过烧成后,得到陶瓷材料。

[0021]

优选的,所述紫金土泥饼由紫金土经晒干、粉碎和陈腐后得到;

[0022]

所述陈腐的时间为15~20天;

[0023]

所述球磨的时间为18~20小时;

[0024]

所述球磨中,研磨球、原料和水的质量比为1.618:1:0.618。

[0025]

优选的,所述混合泥浆的细度模数为1.5~0.7,平均粒度为0.25mm以下;

[0026]

所述真空练泥的次数为3次以上;

[0027]

所述步骤2)中陈腐的时间为10~15天。

[0028]

优选的,所述滚压泥的含水率为20%~22%;

[0029]

所述注浆泥的含水率为28%~30%。

[0030]

优选的,所述陶瓷材料的烧成温度为950~1000℃;

[0031]

所述陶瓷材料的烧成时间为4~5小时。

[0032]

本发明提供了一种陶瓷材料,按原料组成,包括,55~58重量份的紫金土、23~27重量份的高岭土、10~12重量份的钾长石、3~5重量份的钠长石、2~5重量份的方解石以及5~6重量份的滑石。与现有技术相比,本发明提供的了一种具体特定组成和配方的陶瓷材料,该配方烧制出来的产品虽属无机物,但通过与有机生物的长期接触及大自然气候温差变化,3~5年后可以自然分解(自然降解)成一种可继续使用的陶瓷原料,特别适合于短期用陶瓷制品、陶瓷展品或陶瓷废弃物的处理,更加便于后续的回收重复再利用,从而大大降低了陶瓷废料对生态环境的影响,更减少了陶瓷生产原料的耗用浪费以及对不可再生资源的摄取,更加节能环保,符合绿色可持续发展的理念。

[0033]

本发明制备的陶瓷材料或制品具有较好的抗冻融性,吸水率在10%~12%的情况

下,实验论证,产品可在-40~-45℃的环境下冻融不会出现裂纹;而且具有良好的抗光污染性能,能将90%以上的光全部折射,对保护人体视力、减少光污染的良好的作用;还具有良好的吸音作用,由于产品通体富含大量均匀细密的开放性气孔,故能将声波全部或部分折射出去,起到室外降低噪音,室内消除回音的效果。是创造现代城市优良居住环境的绝佳材料;以及具有良好的透气性、透水性,产品透气、透水的优越性,在绿色文明的今天得以展示,其古朴有韵味与自然景观融合,体现了人与自然的和谐对话。本发明制备的陶瓷材料及制品,适应于家居、工艺陶瓷领域,在原有日用陶瓷的结构组成上更加健康、绿色、环保。

[0034]

实验结果表明,本发明制备的可自然降解陶瓷材料,能够满足3~5年后可以自然分解(自然降解)成可继续使用的陶瓷原料。

具体实施方式

[0035]

为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

[0036]

本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

[0037]

本发明所有原料,对其纯度没有特别限制,本发明优选采用工业纯或陶瓷材料制备领域使用的常规纯度。

[0038]

本发明所有原料,其牌号和简称均属于本领域常规牌号和简称,每个牌号和简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,能够从市售中购买得到或常规方法制备得到。

[0039]

本发明所有工艺,其简称均属于本领域的常规简称,每个简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据简称,能够理解其常规的工艺步骤。

[0040]

本发明提供了一种陶瓷材料,所述陶瓷材料,按原料组成,包括:

[0041][0042]

在本发明中,所述紫金土的加入量为55~58重量份,可以为55.5~57.5重量份,优选为56~57重量份。

[0043]

在本发明中,所述高岭土的加入量为23~27重量份,可以为23.5~26.5重量份,优选为24~26重量份,更优选为24.5~25.5重量份。

[0044]

在本发明中,所述钾长石的加入量为10~12重量份,可以为10.4~11.6重量份,优选为10.8~11.2重量份。

[0045]

在本发明中,所述钠长石的加入量为3~5重量份,可以为3.4~4.6重量份,优选为

3.8~4.2重量份。

[0046]

在本发明中,所述方解石的加入量为2~5重量份,可以为2.5~4.5重量份,优选为3~4重量份。

[0047]

在本发明中,所述滑石的加入量为5~6重量份,可以为5.2~5.8重量份,优选为5.4~5.6重量份。

[0048]

在本发明中,所述陶瓷材料的烧成温度优选为950~1000℃,更优选为960~990℃,更优选为970~980℃。

[0049]

在本发明中,所述陶瓷材料优选为可自然降解陶瓷材料。

[0050]

在本发明中,所述陶瓷材料3~5年后优选可自然分解为可继续使用的陶瓷原料。

[0051]

在本发明中,所述陶瓷材料的原料成份中,三氧化二铁含量优选为3.5~4重量份,更优选为3.6~3.9重量份,更优选为3.7~3.8重量份。

[0052]

在本发明中,所述陶瓷材料的原料成份中,氧化镁含量优选为4.5~5重量份,更优选为4.6~4.9重量份,更优选为4.7~4.8重量份。

[0053]

在本发明中,所述陶瓷材料,按原料成份组成,优选包括:

[0054][0055]

在本发明中,所述二氧化硅的含量优选为58~62重量份,更优选为58.5~61.5重量份,更优选为59~61重量份。

[0056]

在本发明中,所述三氧化二铁的含量优选为3.5~4重量份,更优选为3.6~3.9重量份,更优选为3.7~3.8重量份。

[0057]

在本发明中,所述氧化钛的含量优选为0.3~0.4重量份,更优选为0.32~0.38重量份,更优选为0.34~0.36重量份。

[0058]

在本发明中,所述氧化钾的含量优选为2~2.5重量份,更优选为2.1~2.4重量份,更优选为2.2~2.3重量份。

[0059]

在本发明中,所述氧化钠的含量优选为1.2~1.5重量份,更优选为1.25~1.45重量份,更优选为1.3~1.4重量份。

[0060]

在本发明中,所述氧化镁的含量优选为4.5~5重量份,更优选为4.6~4.9重量份,更优选为4.7~4.8重量份。

[0061]

在本发明中,所述氧化钙的含量优选为2.5~3重量份,更优选为2.6~2.9重量份,

更优选为2.7~2.8重量份。

[0062]

在本发明中,所述灼碱,即氢氧化钠的含量优选为8~8.5重量份,更优选为8.1~8.4重量份,更优选为8.2~8.3重量份。

[0063]

本发明为完整和细化整体技术方案,更好的保证陶瓷材料的性能和特性,上述陶瓷材料具体可以为以下组成:

[0064]

配方组成:

[0065]

钾长石:10%

[0066]

钠长石:3%

[0067]

方解石:2%

[0068]

滑石:5%

[0069]

紫金土:55%

[0070]

高岭土:25%。

[0071]

主要成份含量:

[0072]

二氧化硅(sio2):58%-62%;

[0073]

三氧化二铝(al2o3):15%-16%

[0074]

三氧化二铁(fe2o3):3.5%-4%

[0075]

氧化钛(tio2):0.3%-0.4%

[0076]

氧化钾(k2o):2%-2.5%

[0077]

氧化钠(na2o):1.2%-1.5%

[0078]

氧化镁(mgo):4.5%-5%

[0079]

氧化钙(cao):2.5%-3%

[0080]

灼碱:8.39%

[0081]

总量:99.81%。

[0082]

本发明提供的陶瓷材料含量中特别采用了较高的氧化镁和三氧化二铁含量。

[0083]

本发明提供了一种陶瓷材料的制备方法,包括以下步骤:

[0084]

1)将紫金土泥饼、高岭土、钾长石、钠长石、方解石、滑石和水经过球磨后,得到混合泥浆;

[0085]

2)将上述步骤得到的混合泥浆压榨成泥饼后,真空练泥后,再经过陈腐后,得到成品泥;

[0086]

3)将上述步骤得到的成品泥经过滚压或注浆后,得到滚压泥或注浆泥;

[0087]

4)将上述步骤得到的滚压泥或注浆泥经过烧成后,得到陶瓷材料。

[0088]

本发明首先将紫金土泥饼、高岭土、钾长石、钠长石、方解石、滑石和水经过球磨后,得到混合泥浆。

[0089]

在本发明中,所述紫金土泥饼优选由紫金土经晒干、粉碎和陈腐后得到。

[0090]

在本发明中,所述陈腐的时间优选为15~20天,更优选为16~19天,更优选为17~18天。

[0091]

在本发明中,所述球磨的时间优选为18~20小时,更优选为18.4~19.6小时,更优选为18.8~19.2小时。

[0092]

在本发明中,所述球磨中,研磨球、原料和水的质量比优选为1.618:1:0.618。

[0093]

本发明再将上述步骤得到的混合泥浆压榨成泥饼后,真空练泥后,再经过陈腐后,得到成品泥。

[0094]

在本发明中,所述混合泥浆的细度模数优选为1.5~0.7,更优选为1.4~0.8,更优选为1.3~0.9,更优选为1.2~1.0,平均粒度优选为0.25mm以下。

[0095]

在本发明中,所述真空练泥的次数优选为3次以上。

[0096]

在本发明中,所述步骤2)中陈腐的时间优选为10~15天,更优选为11~14天,更优选为12~13天。

[0097]

本发明然后将上述步骤得到的成品泥经过滚压或注浆后,得到滚压泥或注浆泥。

[0098]

在本发明中,所述滚压泥的含水率优选为20%~22%,更优选为20.4%~21.6%,更优选为20.8%~21.2%。

[0099]

在本发明中,所述注浆泥的含水率优选为28%~30%,更优选为28.4%~29.6%,更优选为28.8%~29.2%。

[0100]

本发明最后将上述步骤得到的滚压泥或注浆泥经过烧成后,得到陶瓷材料。

[0101]

在本发明中,所述陶瓷材料的烧成温度优选为950~1000℃,更优选为960~990℃,更优选为970~980℃。

[0102]

在本发明中,所述陶瓷材料的烧成时间优选为4~5小时,更优选为4.2~4.8小时,更优选为4.4~4.6小时。

[0103]

本发明为完整和细化整体技术方案,更好的保证陶瓷材料的性能和特性,上述陶瓷材料的制备方法具体可以为以下步骤:

[0104]

3.1选料:此配方所选用的紫金土为主要组成原料,泥土入库后要先晒干、粉碎,用水浸泡放池中陈腐15天后榨成泥饼备用。

[0105]

3.2配料球磨:混合料球磨时间为18~20小时,球:料(包括紫金土泥饼和其他原料):水(空气)=1.618:1:0.618。泥浆细度用250目标准分析筛检测,筛余为0.5

‰

~1

‰

。

[0106]

3.3压榨成泥饼后,真空练泥3次以上,真空练制好的成品泥放置阴凉保温保湿的库房10~15天进行陈腐。

[0107]

3.4陈腐后的成品泥可加工成滚压和注浆使用,根据产品的结构及成型方式而定,滚压泥的含水率20%~22%,注浆泥的含水率为28%~30%。

[0108]

3.5成型后的产品烘干后,在950~1000摄氏度下烧制成瓷。

[0109]

本发明提供的陶瓷材料的制备方法中采用了较低的烧制温度。

[0110]

本发明上述内容提供了一种可自然降解陶瓷材料及其制备方法。这是一种具体特定组成和配方的陶瓷材料,该配方烧制出来的产品虽属无机物,但通过与有机生物的长期接触及大自然气候温差变化,3~5年后可以自然分解(自然降解)成一种可继续使用的陶瓷原料,特别适合于短期用陶瓷制品、陶瓷展品或陶瓷废弃物的处理,更加便于后续的回收重复再利用,从而大大降低了陶瓷废料对生态环境的影响,更减少了陶瓷生产原料的耗用浪费以及对不可再生资源的摄取,更加节能环保,符合绿色可持续发展的理念。

[0111]

本发明制备的陶瓷材料或制品具有较好的抗冻融性,吸水率在10%~12%的情况下,实验论证,产品可在-40~-45℃的环境下冻融不会出现裂纹;而且具有良好的抗光污染性能,能将90%以上的光全部折射,对保护人体视力、减少光污染的良好的作用;还具有良好的吸音作用,由于产品通体富含大量均匀细密的开放性气孔,故能将声波全部或部分折

射出去,起到室外降低噪音,室内消除回音的效果。是创造现代城市优良居住环境的绝佳材料;以及具有良好的透气性、透水性,产品透气、透水的优越性,在绿色文明的今天得以展示,其古朴有韵味与自然景观融合,体现了人与自然的和谐对话。本发明制备的陶瓷材料及制品,适应于家居、工艺陶瓷领域,在原有日用陶瓷的结构组成上更加健康、绿色、环保。

[0112]

实验结果表明,本发明制备的可自然降解陶瓷材料,能够满足3~5年后可以自然分解(自然降解)成可继续使用的陶瓷原料。

[0113]

为了进一步说明本发明,以下结合实施例对本发明提供的一种陶瓷材料及其制备方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

[0114]

实施例1

[0115]

配方组成:

[0116]

钾长石:10%

[0117]

钠长石:3%

[0118]

方解石:2%

[0119]

滑石:5%

[0120]

紫金土:55%

[0121]

高岭土:25%。

[0122]

主要成份含量:

[0123]

二氧化硅(sio2):58%-62%;

[0124]

三氧化二铝(al2o3):15%-16%

[0125]

三氧化二铁(fe2o3):3.5%-4%

[0126]

氧化钛(tio2):0.3%-0.4%

[0127]

氧化钾(k2o):2%-2.5%

[0128]

氧化钠(na2o):1.2%-1.5%

[0129]

氧化镁(mgo):4.5%-5%

[0130]

氧化钙(cao):2.5%-3%

[0131]

灼碱:8.39%

[0132]

总量:99.81%。

[0133]

1、工艺制备步骤

[0134]

3.1选料:此配方所选用的紫金土为主要组成原料,泥土入库后要先晒干、粉碎,用水浸泡放池中陈腐15天后榨成泥饼备用。

[0135]

3.2配料球磨:混合料球磨时间为18~20小时,球:料:水(空气)=1.618:1:0.618。泥浆细度用250目标准分析筛检测,筛余为0.5

‰

~1

‰

。

[0136]

3.3压榨成泥饼后,真空练泥3次以上,真空练制好的成品泥放置阴凉保温保湿的库房10-15天进行陈腐。

[0137]

3.4陈腐后的成品泥可加工成滚压和注浆使用,根据产品的结构及成型方式而定,滚压泥的含水率20%-22%,注浆泥的含水率为28%-30%。

[0138]

3.5成型后的产品烘干后,在950摄氏度~1000摄氏度的高温下烧制成瓷。

[0139]

对本发明实施例1制备的可自然降解陶瓷材料进行检测。

[0140]

采用土埋

·

水淹加速降解实验:

[0141]

1、采用水性培养液浸泡产品,在淡水环境下降解,小于等于6个月达到降解。

[0142]

2、破碎成片状后用海水浸泡3~6个月,再埋至泥土里6个月,达到降解。

[0143]

加速降解实验结果表明,本发明实施例1制备的可自然降解陶瓷材料均能够满足加速降解实验的降解条件,陶瓷材料达到降解要求,这表明,本发明制备的可自然降解陶瓷材料在自然的日晒雨淋等自然条件下,3~5年后能够实现自然降解,得到可继续使用的陶瓷原料。

[0144]

以上对本发明提供的一种可自然降解陶瓷材料及其制备方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1