一种高密度碳石墨复合材料的制备方法与流程

1.本发明涉及石墨材料技术领域,尤其涉及一种高密度碳石墨复合材料的制备方法。

背景技术:

2.碳石墨材料具有优良的自润滑性、低膨胀系数、耐磨、耐腐蚀、抗热震及良好的导电性等一系列力学性能,在复合材料领域中占据一席之地。近年来,更是因为石墨烯、c

60

等新型碳材料的出现,使得碳石墨复合材料备受研究和关注。由于碳石墨材料因其基体材料以及增强相的不同,会导致材料在热处理过程中发生应力释放、粘结剂的热解和聚合等反应;此外,碳质骨料与粘结剂的膨胀系数不匹配,这些原因都会导致产品不规则微裂纹的产生。因此,尽量消除或减少碳石墨材料中的裂纹和微裂纹等结构缺陷的产生和扩展,是碳石墨材料的重要研究方向。

3.国内的高端炭石墨材料市场主要是被国外如英国的摩根公司、德国西格里集团和日本东洋炭素公司等企业占据,而国内除哈尔滨电碳厂、东新电碳有限责任公司等传统几家企业外,其余几乎还处于起步阶段。此外,我国在大规格大功率炭电极、核石墨、航空航天用石墨和特种石墨及炭复合材料等领域的需求又相当大。所以突破关键核心技术,实现高端碳炭石墨材料国产化,提高碳基新材料等产品质量势在必行。如发明专利20091026483.1公布了一种碳石墨复合材料的生产方法,采用沥青焦粉、炭黑、煤沥青、碳纤维和聚乙烯醇为原材料按一定比例经过混捏、压制成型、焙烧、煤沥青浸渍、二次焙烧、树脂浸渍、加工、二次树脂浸渍,最后研磨成磨粉。该粉料与短纤维烧结成的碳石墨材料强度、耐冲击性较一般材料提升50-100%,体积密度为1.75g/cm3,肖氏硬度为85hs,抗震性优异。发明专利201611203354.1公布了一种高密度石墨材料及其生产工艺,将改性焦粉、石墨粉和煤沥青按一定份数经过混捏、常规工艺磨粉、等静压制、焙烧、石墨化处理得到石墨材料。该石墨材料体积密度为1.82g/cm3,抗折、抗压强度分别为75、165mpa,肖氏硬度为76hs。但随着应用的不断拓展,以及使用工况不断变化,对碳石墨材料也提出了更高的要求。

4.针对高密度碳石墨复合材料,现基本都采用石油焦、沥青焦等为主要骨料,与煤沥青混捏后经过轧片、磨粉、模压或者等静压,再焙烧并且在后续处理中可能还要采取浸渍工艺,甚至石墨化后才能制备密度较高的碳石墨复合材料。但是这种制备方法消耗能量大,原料损耗多,生产周期长,还容易造成密度不均一等问题。

技术实现要素:

5.本发明的目的就在于提供一种高密度碳石墨复合材料的制备方法,制备出的碳石墨复合材料具有密度高、强度高、电阻率低以及良好稳定性等优点。

6.为了实现上述目的,本发明采用的技术方案是:一种高密度碳石墨复合材料的制备方法,包括以下步骤:s1、准备原料预处理,将原材料石油焦、沥青焦、微晶石墨、鳞片石墨在130℃-150℃的温度下热混1h-2h得到混合粉料;s2、在步骤s1中得到的混合粉料中添加

改质煤沥青后,进行混捏;s3、在步骤s2混捏0.5h后,添加硫磺,并在160℃-200℃的温度下继续混捏1h-2h;s4、混捏完成后,进行轧片2-3次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;s5、将步骤s4中得到的粉料过筛,然后进行等静压一次成型;s6、对步骤s5中一次成型的材料进行焙烧。

7.进一步的,步骤s1中,石油焦的质量为20%-70%、沥青焦的质量为10%-40%、微晶石墨的质量为10%-30%、鳞片石墨的质量为10%-30%。

8.进一步的,步骤s2中,所述改质煤沥青的质量为步骤s1中混合粉料质量的30%-50%。

9.进一步的,步骤s3中,所述硫磺的质量为步骤s1中混合粉料质量的2%-5%。

10.进一步的,步骤s5中,所述粉料过筛后粒径为50-80μm,所述等静压的压力为110mpa-150mpa。

11.进一步的,步骤s6中,所述焙烧的过程为,从室温加热到300℃-350℃时,升温速率为10℃/h-20℃/h;从300℃-350℃加热到400℃-450℃时,升温速率为3℃/h-6℃/h;从400℃-450℃加热到500℃-530℃时,升温速率为2℃/h-4℃/h;从500℃-530℃加热到700℃-750℃时,升温速率为1℃/h-4℃/h;从700℃-750℃加热到800℃-820℃时,升温速率为2℃/h-4℃/h;从800℃-820℃加热到860℃-880℃时,升温速率为1℃/h-6℃/h;从860℃-880℃加热到900℃-950℃时,升温速率为2℃/h-7℃/h;从900℃-950℃加热到时1100℃-1200℃时,升温速率为5℃/h-15℃/h;并且加热到每个温度区间时,保温0.5h-1h。

12.与现有技术相比,本发明的优点在于:通过等静压一次成型得到的碳石墨复合材料不仅密度高,强度大,还具有较好的摩擦磨损性能,并且仅一次焙烧过后就能达到现有方法多次浸渍、焙烧后才有的效果,缩短了生产周期,节约了成本。

附图说明

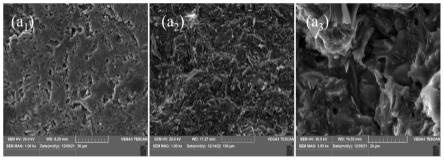

13.图1为本发明实施例2的碳石墨复合材料的sem图;

14.图2为本发明实施例4的碳石墨复合材料的sem图。

具体实施方式

15.下面将对本发明作进一步说明。

16.一种高密度碳石墨复合材料的制备方法,包括以下步骤:

17.s1、准备原料预处理,将原材料石油焦、沥青焦、微晶石墨、鳞片石墨在130℃-150℃的温度下热混1h-2h得到混合粉料,其中石油焦的质量占比为20%-70%、沥青焦的质量占比为10%-40%、微晶石墨的质量占比为10%-30%、鳞片石墨的质量占比为10%-30%;

18.s2、在步骤s1中得到的混合粉料中添加改质煤沥青后,进行混捏,所述改质煤沥青的质量为步骤s1中混合粉料质量的30%-50%;

19.s3、在步骤s2混捏0.5h后,添加硫磺,并在160℃-200℃的温度下继续混捏1h-2h,所述硫磺的质量为步骤s1中混合粉料质量的2%-5%;

20.s4、混捏完成后,进行轧片2-3次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;

21.s5、将步骤s4中得到的粉料过筛,然后进行等静压一次成型,所述粉料过筛后粒径为50-80μm,所述等静压的压力为110mpa-150mpa;

22.s6、对步骤s5中一次成型的材料进行焙烧,所述焙烧的过程为,从室温加热到300℃-350℃时,升温速率为10℃/h-20℃/h;从300℃-350℃加热到400℃-450℃时,升温速率为3℃/h-6℃/h;从400℃-450℃加热到500℃-530℃时,升温速率为2℃/h-4℃/h;从500℃-530℃加热到700℃-750℃时,升温速率为1℃/h-4℃/h;从700℃-750℃加热到800℃-820℃时,升温速率为2℃/h-4℃/h;从800℃-820℃加热到860℃-880℃时,升温速率为1℃/h-6℃/h;从860℃-880℃加热到900℃-950℃时,升温速率为2℃/h-7℃/h;从900℃-950℃加热到时1100℃-1200℃时,升温速率为5℃/h-15℃/h;并且加热到每个温度区间时,保温0.5h-1h。

23.经过上述工艺生产的碳石墨复合材料的抗压强度为120mpa-200mpa,抗弯折强度为40mpa-80mpa,体积密度为1.70g/cm

3-1.85g/cm3,电阻率为20μω

·

m-50μω

·

m,气孔开口率为5%-20%,肖氏硬度为60hs-100hs,摩擦系数为0.05-0.1,在25kg

·

f-cm的摩擦力矩下平均磨损量为0.005g/h-0.02g/h。

24.在制备过程中,较高的热混温度可以去除水分,便于粘接剂即改质煤沥青和硫磺的浸润,减少粉料间的摩擦力。适量的硫磺可以提高沥青的高温流动性和低温抗撕裂性;同时使沥青分子链变为立体网络结构,粘度明显变大,可以有效增大骨料碳相和其他各相的结合力。该方法制备的碳石墨复合材料各碳相分布均匀,且结构更加致密,还可在一定程度上阻止微裂纹扩展,缓解应力集中,提高复合材料的力学性能。

25.通过上述工艺生产的碳石墨复合材料具有“交联嵌入”结构,利用焙烧过程中骨料相较大的收缩性来制备具有高强度、高密度、低气孔率,且电阻率较低,稳定性也更好的碳石墨材料。并且采用一次成型和焙烧就与现有技术中采用浸渍、焙烧甚至石墨化制备的碳石墨材料的力学性能相当,某些性能还更优。另外,该方法不仅能够降低原料成本,还能减少能量消耗;此外,该生产过程没有浸渍过程,缩短了生产周期,带来更多的经济效益。

26.实施例1:

27.本实施例的碳石墨复合材料制备步骤:s1、将原材料石油焦生焦25%、沥青焦40%、微晶石墨15%、鳞片石墨20%在130℃的温度下热混1h得到混合粉料;

28.s2、在步骤s1中得到的混合粉料中添加熔融状的改质煤沥青后,进行混捏,其中改质煤沥青的质量为混合粉料质量的30%;

29.s3、在步骤s2混捏0.5h后,添加硫磺,并在160℃的温度下继续混捏1h,其中硫磺的质量为步骤s1中混合粉料质量的2%;

30.s4、混捏完成后,进行轧片2次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;

31.s5、将步骤s4中得到的粉料过筛,所述粉料过筛后粒径为60μm,然后将粉料装进模具进行等静压一次成型,静压的压力为130mpa;

32.s6、对步骤s5中一次成型的材料进行焙烧,所述焙烧的过程为,从室温加热到350℃时,升温速率为20℃/h;350℃加热到450℃时,升温速率为5℃/h;从450℃加热到530℃时,升温速率为3.5℃/h;从530℃加热到700℃时,升温速率为3℃/h;从700℃加热到800℃时,升温速率为4℃/h;从800℃加热到880℃时,升温速率为4℃/h;从880℃加热到950℃时,升温速率为5℃/h;从950℃加热到时1180℃时,升温速率为10℃/h;并且加热到每个温度区间时,保温0.5h。

33.实施例2:

34.本实施例的碳石墨复合材料制备步骤:s1、将原材料石油焦生焦70%、沥青焦10%、微晶石墨10%、鳞片石墨10%在140℃的温度下热混1h得到混合粉料;

35.s2、在步骤s1中得到的混合粉料中添加熔融状的改质煤沥青后,进行混捏,其中改质煤沥青的质量为混合粉料质量的40%;

36.s3、在步骤s2混捏0.5h后,添加硫磺,并在180℃的温度下继续混捏1.5h,其中硫磺的质量为步骤s1中混合粉料质量的3.5%;

37.s4、混捏完成后,进行轧片2次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;

38.s5、将步骤s4中得到的粉料过筛,所述粉料过筛后粒径为50μm,然后将粉料装进模具进行等静压一次成型,静压的压力为150mpa;

39.s6、对步骤s5中一次成型的材料进行焙烧,所述焙烧的过程为,从室温加热到350℃时,升温速率为20℃/h;从350℃加热到450℃时,升温速率为4℃/h;从450℃加热到530℃时,升温速率为3℃/h;从530℃加热到700℃时,升温速率为2℃/h;从700℃加热到800℃时,升温速率为2.5℃/h;从800℃加热到880℃时,升温速率为3.5℃/h;从880℃加热到950℃时,升温速率为5℃/h;从950℃加热到时1180℃时,升温速率为10℃/h;并且加热到每个温度区间时,保温0.5h。

40.实施例3:

41.本实施例的碳石墨复合材料制备步骤:s1、将原材料石油焦生焦40%、沥青焦30%、微晶石墨20%、鳞片石墨10%在150℃的温度下热混1h得到混合粉料;

42.s2、在步骤s1中得到的混合粉料中添加熔融状的改质煤沥青后,进行混捏,其中改质煤沥青的质量为混合粉料质量的50%;

43.s3、在步骤s2混捏0.5h后,添加硫磺,并在200℃的温度下继续混捏2h,其中硫磺的质量为步骤s1中混合粉料质量的5%;

44.s4、混捏完成后,进行轧片2次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;

45.s5、将步骤s4中得到的粉料过筛,所述粉料过筛后粒径为70μm,然后将粉料装进模具进行等静压一次成型,静压的压力为140mpa;

46.s6、对步骤s5中一次成型的材料进行焙烧,所述焙烧的过程为,从室温加热到350℃时,升温速率为20℃/h;从350℃加热到450℃时,升温速率为5℃/h;从450℃加热到530℃时,升温速率为4℃/h;从530℃加热到700℃时,升温速率为2℃/h;从700℃加热到800℃时,升温速率为2.5℃/h;从800℃加热到880℃时,升温速率为3℃/h;从880℃加热到950℃时,升温速率为5℃/h;从950℃加热到时1180℃时,升温速率为10℃/h;并且加热到每个温度区间时,保温0.5h。

47.实施例4:

48.本实施例的碳石墨复合材料制备步骤:s1、将原材料煅后的石油焦70%、沥青焦10%、微晶石墨10%、鳞片石墨10%在140℃的温度下热混1h得到混合粉料;

49.s2、在步骤s1中得到的混合粉料中添加熔融状的改质煤沥青后,进行混捏,其中改质煤沥青的质量为混合粉料质量的40%;

50.s3、在步骤s2混捏0.5h后,添加硫磺,并在180℃的温度下继续混捏1.5h,其中硫磺的质量为步骤s1中混合粉料质量的3.5%;

51.s4、混捏完成后,进行轧片2次,片厚≤3.0mm,待冷却后再进行破碎、磨粉;

52.s5、将步骤s4中得到的粉料过筛,所述粉料过筛后粒径为50μm,然后将粉料装进模具进行等静压一次成型,静压的压力为150mpa;

53.s6、对步骤s5中一次成型的材料进行焙烧,所述焙烧的过程为,从室温加热到350℃时,升温速率为20℃/h;从350℃加热到450℃时,升温速率为4℃/h;从450℃加热到530℃时,升温速率为3℃/h;从530℃加热到700℃时,升温速率为2℃/h;从700℃加热到800℃时,升温速率为2.5℃/h;从800℃加热到880℃时,升温速率为3.5℃/h;从880℃加热到950℃时,升温速率为5℃/h;从950℃加热到时1180℃时,升温速率为10℃/h;并且加热到每个温度区间时,保温0.5h。

54.将上述实施例制备所得的碳石墨复合材料进行性能测试,测试数据如表1所示:

55.表1

[0056][0057]

通过图1与图2对比,可明显看出实施例2中碳石墨材料更加致密,各碳相成分结合性更好。从图1(a1)和图2(b1)中可以看出a1中孔隙明显更小,且分布均匀,各个组分相互粘连;从图1(a2)和图2(b2)可知实施例2中碳石墨材料气孔更小,焦粉和鳞片石墨、微晶石墨结合更紧密,各碳相组分布也相对更加均匀;再结合图1(a3)和图2(b3)可知各相之间存在相互交联,还可看出实施列2中颗粒更细小。

[0058]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,对本发明的变更和改进将是可能的,而不会超出附加权利要求所规定的构思和范围,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1